空间复杂运动增升结构随动加载技术

张柁,宋鹏飞,尹伟,杜星,任鹏

中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,西安 710065

飞机结构中的可动翼面(如襟翼、缝翼、方向舵、升降舵、扰流板、副翼等)能否正常工作直接决定了飞行器的飞行安全和任务执行能力。根据文献[1-3]的统计数据,由襟、缝翼机构等典型运动机构导致的故障占总计责任事故的53%。因此,可动翼面在飞机起飞、降落和飞行过程中起着重要的作用,一直受到飞机设计、制造和试验的高度重视。

可动翼面随动加载是检验和测试翼面收放失效模式、安全性和可靠性最为有效的方法,是飞机定型前需要进行的一项重要的地面验证试验。进行飞机活动翼面功能试验在新机研制过程中具有不可替代的作用,是飞机结构强度试验的重要组成部分。为了真实模拟可动翼面偏转过程中的真实受载,在可动翼面收放过程中,对其施加气动载荷,载荷大小随飞机飞行状态变化,载荷方向始终垂直于翼面,并且载荷压心与翼面气动载荷压心保持动态一致。

针对此问题,EMB170、A380等国外机型开展了襟、缝翼机构的地面功能/可靠性试验,如A380采用“拉压垫+作动筒+台架”的方法实现了襟翼载荷的随动加载,EMB170采用“胶布带+杠杆+作动筒+台架”的随动加载方式。然而,这两种方式存在随动加载范围小、难以加载复杂载荷等缺点,无法满足试验要求。

基于气动载荷铰链力矩相等的铁鸟舵面收放加载试验和通过将可动翼面固定至不同角度从而进行翼面静力试验和疲劳试验,都难以真实模拟可动翼面在飞机飞行过程中的真实受载历程,不能满足可动翼面功能试验的要求。文献[15]采用了力的矢量合成加载方案,通过同时控制两个力控作动筒的载荷,使其合力与翼面不同角度时的载荷一一对应,保证合力方向始终垂直于翼面弦平面。然而对于可动翼面由多个翼面组成,不同翼面的加载点存在共面的情况,力的矢量合成加载方案会导致加载作动筒空间干涉问题,再者可动翼面后退量大时,加载机构占用空间庞大,无法满足试验需求。文献[16]采用“位控+力控+轨道小车”的加载方法,设计的滑动小车一端与位控作动筒相连,一端与力控作动筒相连,通过位控作动筒控制滑动小车沿导轨运动来改变加载方向,通过力控作动筒控制施加到可动翼面上的载荷大小,该方法对于可动翼面的运动轨迹投影到某平面为直线轨迹且所受载荷为拉向载荷情况,能够保证气动载荷精准施加。对于可动翼面运动轨迹投影为非直线轨迹及所受载荷为压向载荷,该方法不能满足试验要求。文献[17]采用延长可动翼面气动载荷加载力线长度的方法来减小偏转过程中载荷受角度的影响,对于可动翼面偏转角度较小且所受载荷为拉向载荷时,可以有效地降低误差,然而当所受载荷为压向载荷时,考虑到加载稳定性,加载执行机构需直接与载荷施加装置相连,无法延长加载力线,因此该方法就不能满足大偏角且有压向载荷试验。

某工程襟缝翼运动机构疲劳试验中试验件结构形式特殊、空间运动复杂、考核要求高,是传统襟缝翼试验都无法比拟的,给襟缝翼偏转控制、翼面运动过程中载荷随动精准施加带来难题。为了保证试验满足可动翼面受载的真实性,研发了一套空间复杂运动增升结构随动加载系统,实现了翼面偏转的自主可控、加载点运动位置控制及加载点载荷施加三者同步协调进行。然后设计了测试试验,验证了该方法的可行性,最后成功应用于型号试验。

1 试验概况

某工程襟缝翼运动机构疲劳试验以左侧内段襟翼和中段、外段缝翼等3段翼面结构为考核对象,以中央翼及左侧外翼盒段为试验台架,试验件长度23 m,宽度近10 m。具有以下特点:

1) 试验件无配套地面控制台,配套动力驱动装置(Power Drive Unit,PDU)控制器、电机、位置传感器、扭力杆等一套操纵系统。

2) 襟缝翼为三段式、大后退量结构,三段襟翼互相重叠,运动为平动和转动的空间复合运动形式,具有多段重叠面积大、偏转速率变化大、剖面轨迹差异大等特点,最大偏转角41°,最大后退量近4 m。

3) 试验要求既要保证在襟缝翼处于固定位置时载荷的幅值和方向,同时也要保证襟缝翼偏转过程中的载荷幅值及方向。

因此,某工程襟缝翼运动机构疲劳试验具有如下难点:

1) 通过PDU控制器、电机、位置传感器等设备实现翼面运动偏转闭环控制。

2) 空间复杂运动机构运动过程中的载荷随动精准施加。

3) 翼面偏转、随动机构运动及载荷施加三者间协调同步控制。

2 方案设计

针对以上问题,需要设计一种系统,该系统既要拥有翼面偏转控制功能,同时需要根据翼面偏转实时调整加载点运动位置及加载点载荷,且翼面偏转、加载点位置控制及载荷施加三者间协调同步控制。

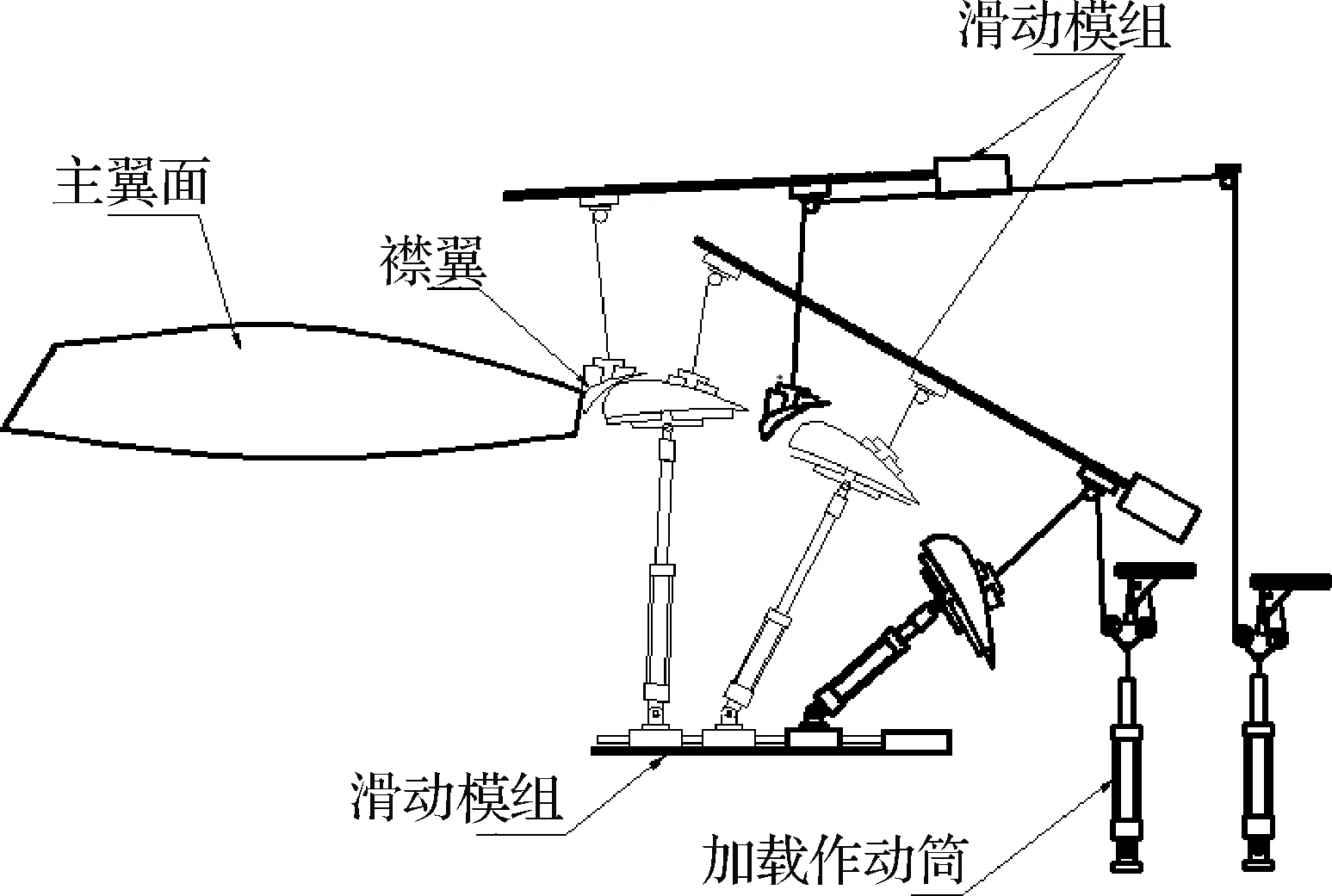

为此,设计了空间复杂运动增升结构随动加载系统,其主要分为两套子系统,即多机构运动控制系统和MTS协调加载控制系统。空间复杂运动增升结构随动加载系统组成示意图如图1所示。

图1 空间复杂运动增升结构随动加载系统组成示意图Fig.1 Schematic diagram of follow-up loading system of lift structure with spatial complex movement

主要设计思路如下:

1) 多机构运动控制系统:由翼面偏转控制系统和随动机构运动控制系统组成,其中翼面偏转控制系统通过PDU控制器、电机、位置传感器等翼面驱动机构的闭环控制实现翼面在试验过程中偏转,随动机构运动控制系统根据加载点位置与翼面偏转角度的关系式控制加载点位置随翼面偏转角度变化同步运动,保证随动机构运动和翼面偏转的同步性。

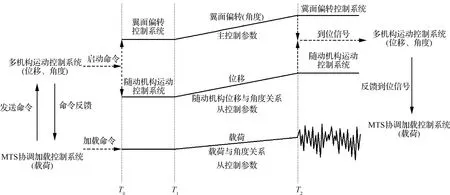

2) MTS协调加载控制系统:根据翼面载荷与偏转角度关系控制翼面载荷的动态加载,保证载荷和翼面偏转的同步性。以翼面偏转角度为主控制参数,MTS协调加载控制系统为主控系统,通过与多机构运动控制系统进行数据交互,共同完成翼面偏转全过程随动加载,实现翼面角度、随动机构位移及翼面载荷实时同步。系统控制时序图见图2。

图2 系统控制时序图Fig.2 System control sequence diagram

3 实现原理

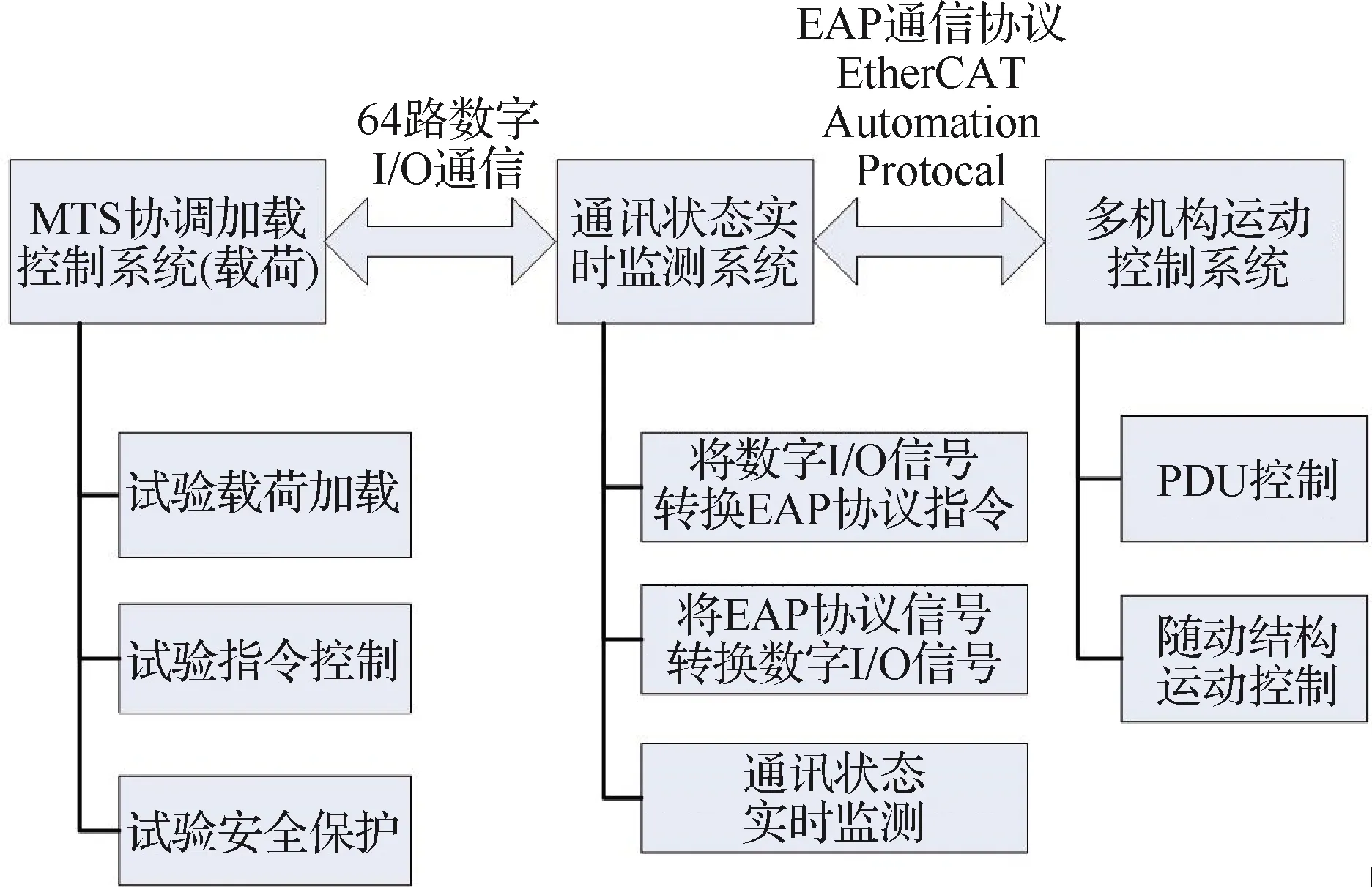

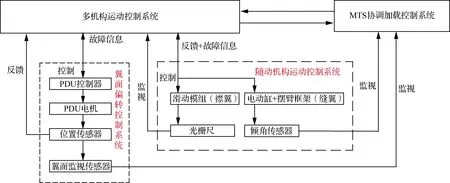

系统采用主从应答控制模式,MTS协调加载控制系统是主控制系统,负责实施载荷加载、试验指令控制和试验安全保护。多机构运动控制系统是从控制系统,接收MTS协调加载控制系统动作指令,应答后,实施角度和位移等参量的加载。

系统采用基于工业数字总线的控制系统通讯故障全双工实时自主诊断与修复技术,发生故障时,采用实时触发的保护控制模式。MTS协调加载控制系统或多机构运动控制系统出现故障,在执行相应保护策略的同时,向另一方发送故障信息,使其启动相应的保护策略。

各子系统间采用实时通讯模式进行交互协调控制。实时通讯通过数字I/O和工业控制总线组成的通讯链路实现,在MTS协调加载控制系统和多机构运动控制系统间串联PLC,MTS协调加载控制系统与PLC通过31路数字I/O信号通讯,PLC与多机构运动控制系统通过EtherCAT工业总线通讯。系统间逻辑简图见图3。

图3 试验控制逻辑简图Fig.3 Test control logic diagram

空间复杂运动增升结构随动加载系统原理图见图4。

图4 试验控制原理简图Fig.4 Schematic diagram of test control principle

3.1 翼面偏转控制系统

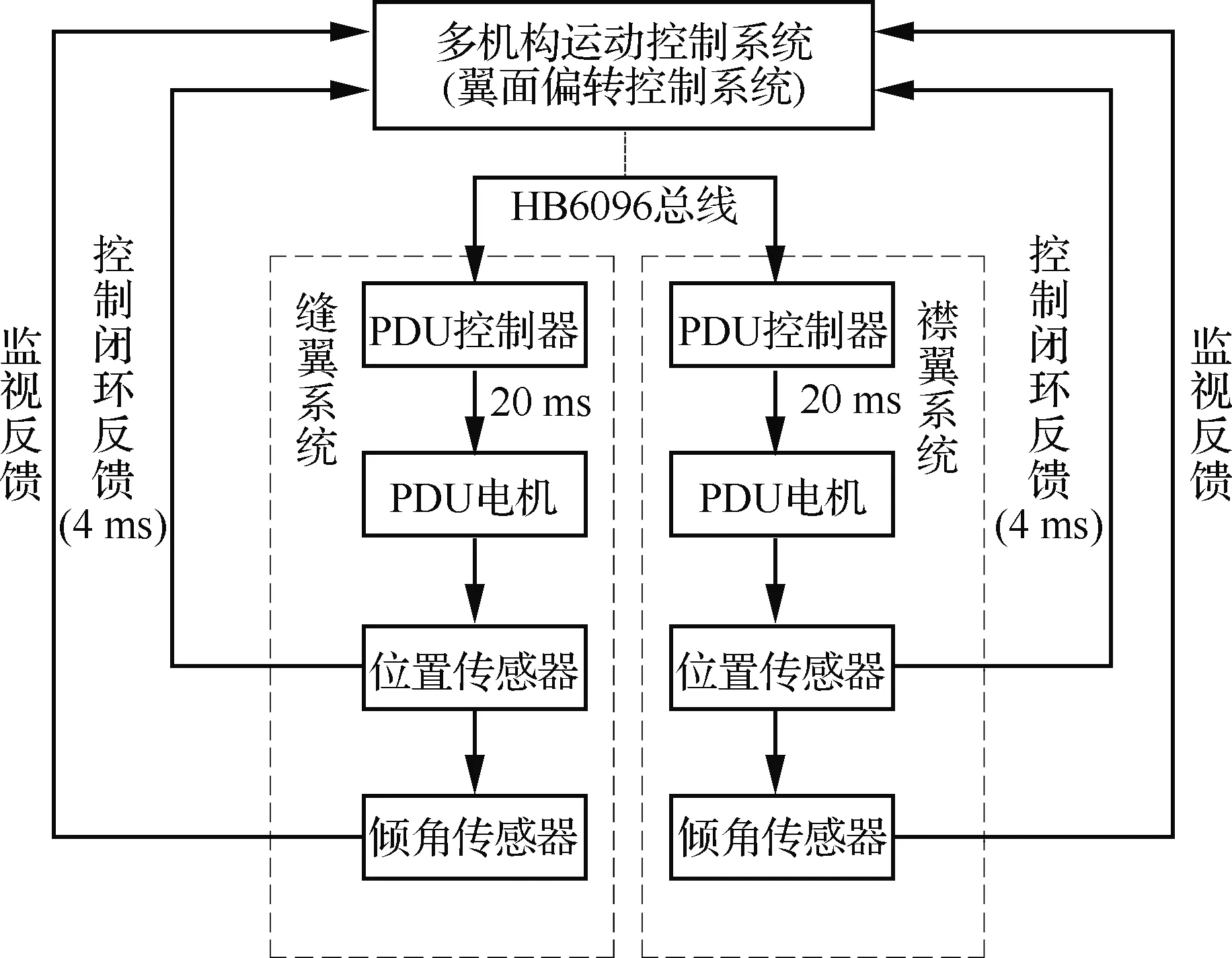

翼面偏转控制系统硬件组成包括PDU控制器、PDU电机、刹车器、位置传感器、变压器、整流电源等设备,硬件构成如图5所示。

图5 翼面偏转控制系统硬件结构示意图Fig.5 Schematic diagram of hardware structure of wing surface deflection control system

翼面偏转控制系统通过读取翼面位置传感器反馈当前角度值,实时计算目标角度与当前反馈角度差值作为控制命令,利用HB6096总线协议向襟缝翼PDU控制器发送翼面偏转指令,从而驱动PDU执行部件(电机)控制翼面向目标角度运动,实现襟缝翼偏转的闭环控制,同时通过在襟缝翼翼面粘贴倾角传感器,监视翼面当前角度反馈,当翼面角度异常时,触发保护。控制原理如图6所示。

图6 翼面偏转控制系统控制原理示意图Fig.6 Schematic diagram of control principle of wing surface deflection control system

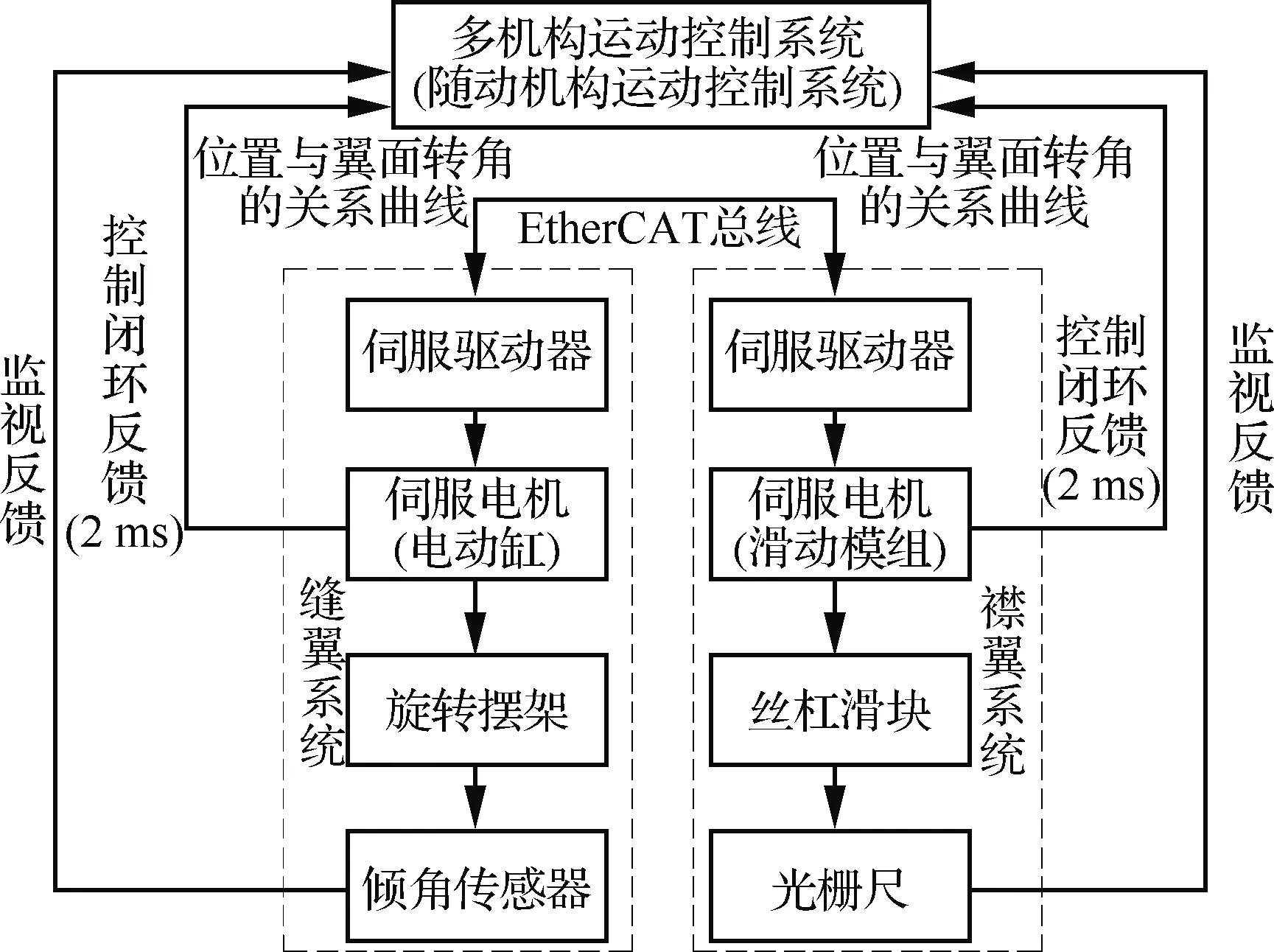

3.2 随动机构运动控制系统

随动机构运动控制系统硬件组成包括伺服电机、电机驱动器、丝杠、导轨、隔离变压器、光栅尺、电源等设备,硬件构成如图7所示。

图7 随动机构运动控制系统硬件结构示意图Fig.7 Schematic diagram of hardware structure of motion control system of follower

随动机构运动控制系统通过读取位置执行部件(滑动模组)位置传感器反馈当前位置值,根据加载点位置与翼面偏转角度的关系曲线实时计算目标位置与当前反馈位置差值作为控制命令,驱动位置执行部件(滑动模组)控制襟缝翼加载点作动筒向目标位置运动,实现襟缝翼加载点作动筒位置跟随翼面偏转的闭环控制,通过在位置执行部件(滑动模组)安装光栅尺,监视襟缝翼加载点作动筒当前位置反馈,当加载点位置异常时,触发保护,控制原理如图8所示。

图8 随动机构运动控制系统控制原理图Fig.8 Control principle diagram of motion control system of follower

3.3 系统控制同步性

空间复杂运动增升结构随动加载系统各子系统间同步性是保证翼面偏转全过程随动加载的关键。系统同步性控制方案为将可动翼面运动轨迹离散为个位置点(翼面偏转过程中的关键卡位点),按照翼面偏转运动轨迹,确定出每个位置处随动机构的位置和力控作动筒的载荷值,本系统采用5阶多项式平滑优化关系曲线,保证滑动模组运动及载荷施加曲线平滑连续,将同步性误差控制在0.5%。

以襟翼为例,通过5阶多项式拟合的襟翼下翼面随动机构与角度关系式可表示为

=6836×10-00060 5+0244 8-

4209+0935 9+969

(1)

=8876×10-0007 796+0246 8-

3628+06125+7257

(2)

=1119×10-0010 796+0369-

5125-3011+8957

(3)

=2109×10-1325 6+0524-

4214-4325+7957

(4)

=1109×10-5425 6+0854-

3314-5255+8957

(5)

=2329×10-2425 6+1704-

1544-3305+6957

(6)

式中:表示随动机构位置;表示角度。

同时,试验中采取了以下措施保证翼面运动过程中加载的同步性:

1) 设置相同的加载时间,即载荷加载时间和翼面运动时间相同。

2) 保证载荷加载过程的跟随性和加载精度,实现载荷加载与襟缝翼运动的同步。

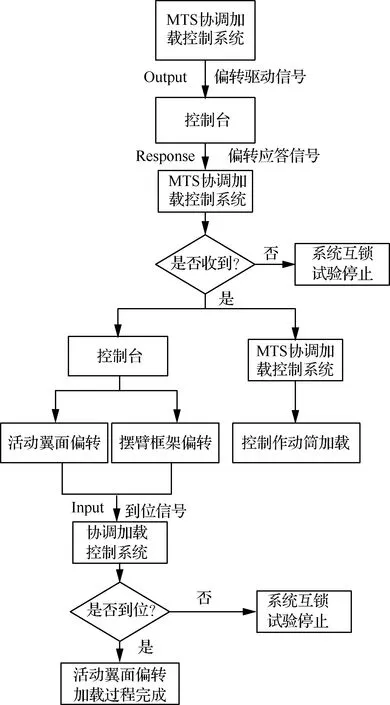

3.4 试验控制策略

系统控制策略图见图9。

图9 系统控制策略Fig.9 System control strategy

1) 系统自检阶段:MTS协调加载控制系统向各从属系统发出清零指令,并告知各分系统进行自检,若任一系统或设备发生故障,向MTS协调加载控制系统发送故障信号,MTS协调加载控制系统发送试验停止或应急指令,各分系统立即停止运动,进行故障处理,直至自检正常。

2) 系统通讯检测阶段:MTS协调加载控制系统与各从属系统进行通讯检测,如果通讯故障,向MTS协调加载控制系统发送故障信号,进行故障处理,直至通讯检测正常。

3) 系统协同加载阶段:MTS协调加载控制系统按照载荷谱中的设置,给控制台发送偏转驱动信号Output,控制台接收到信号后返回偏转应答信号Response,随后控制台控制翼面偏转控制系统和随动机构运动,同时MTS协调加载控制系统控制作动筒开始加载,待翼面偏转及随动机构运动到位后,多机构运动控制系统给MTS协调加载控制系统到位信号Input,MTS协调加载控制系统收到到位信号,同时加载点载荷完成加载后, 可动翼面偏转加载过程完成,以此类推完成 所有状态偏转过程载荷随动施加。如果控制过程中出现超差、应急、试验暂停等指令,随动停止运动,MTS协调加载控制系统保持,排除故障,如果需要卸压,则试验卸压,终止运行。

4 具体实现方法

4.1 翼面偏转控制系统

系统将旋转式差动变压器(Rotary Variable Differential Transformer,RVDT)信号转换成±10V 直流电压信号,根据反馈电压值与襟缝翼偏转角度关系,将采集到的电压转换为襟缝翼角度,从而实现PDU电机转动的闭环控制。

翼面角度传感器电压与角度的关系式为

reval=×(vinput-)

(7)

式中:reval为当前角度值;vinput为传感器反馈电压;为传感器零位电压,取3.82;为传感器比例系数,取-3.554 1。

因此,将、代入式(7),可知

reval=-3554 1×(vinput-382)

(8)

4.2 随动机构运动控制系统

随动机构运动控制系统分别对非定轴旋转和定轴旋转两种翼面运动形式的载荷进行随动施加。

4.2.1 非定轴旋转翼面随动加载系统设计

非定轴旋转翼面加载点运动轨迹确定方法为:① 确定加载点位置及作动筒长度,并由试验剖面得出翼面运动过程中作动筒与翼面的相对位置关系;② 保持作动筒长度不变,通过对翼面运动过程进行仿真计算,得出加载点作动筒末端运行轨迹;③ 依此确定所有加载点的运动轨迹。

通过上述方法可知各加载点运动轨迹曲线间存在空间干涉,加载点无法按翼面真实轨迹运动。本系统对曲线轨迹方案进行简化,以载荷方向误差最小为目标,建立了加载点轨迹优化模型,通过理论计算分析,将加载点运动轨迹优化为一条直线。

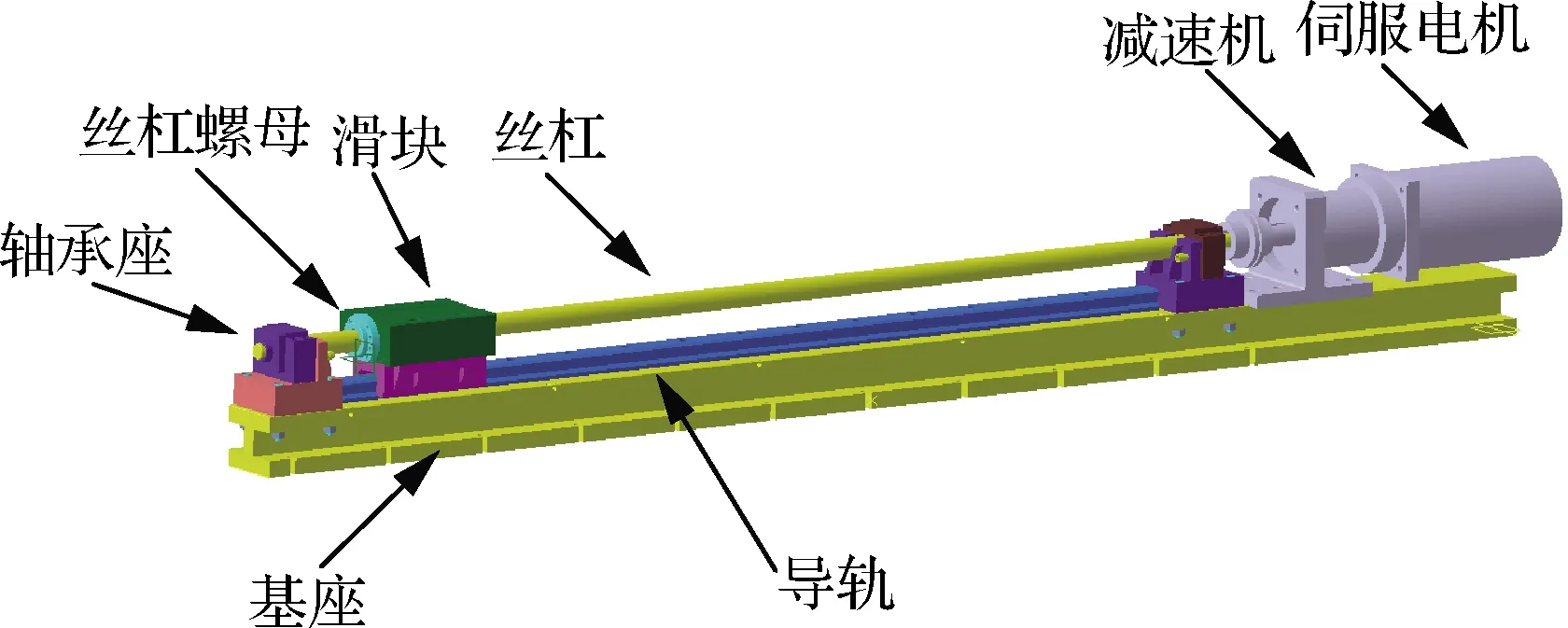

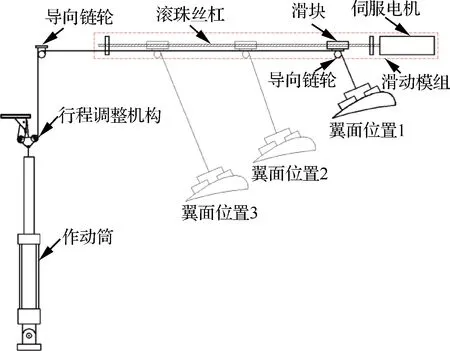

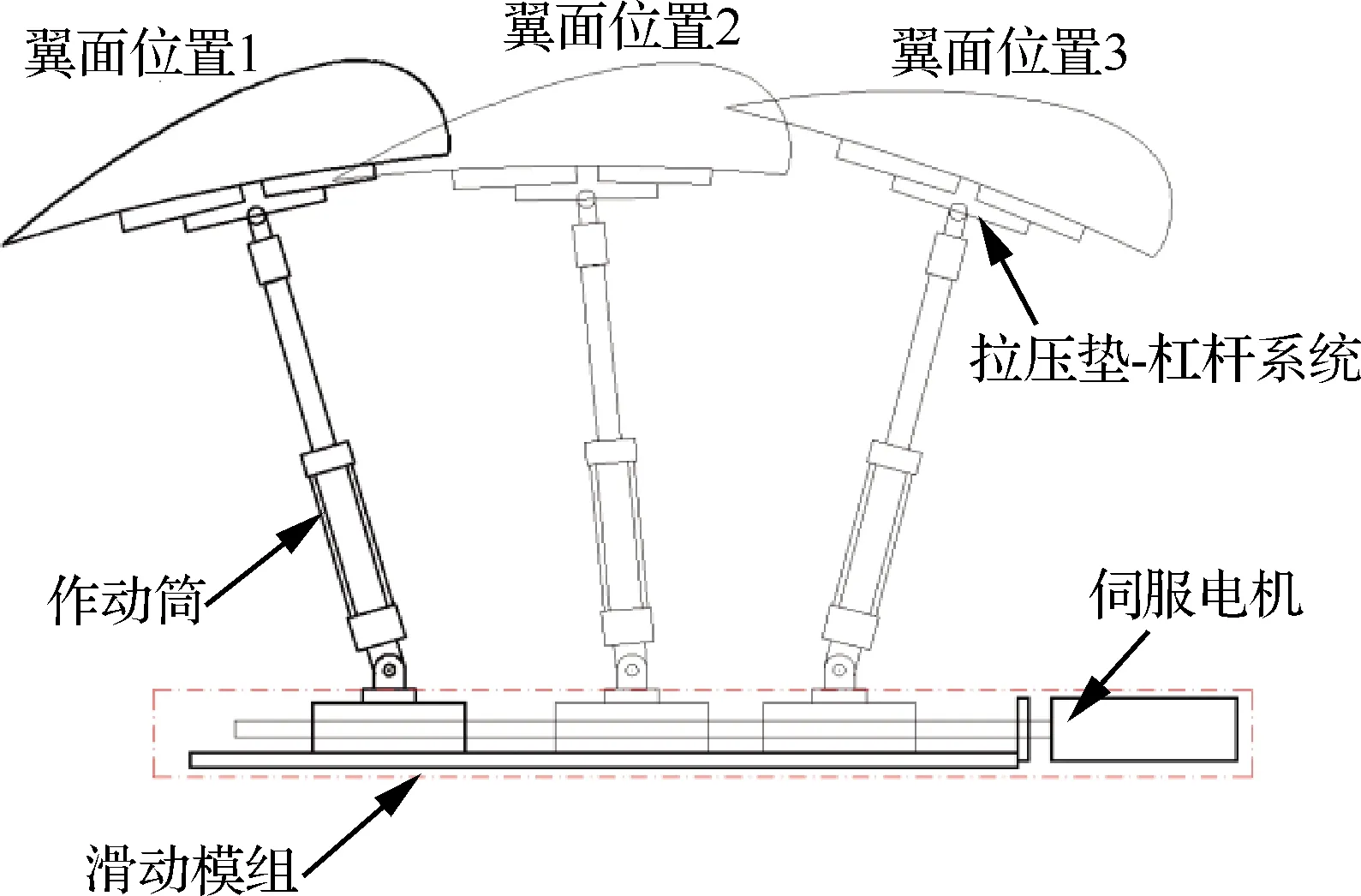

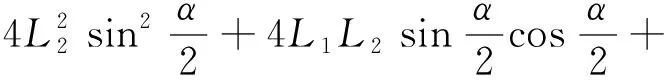

因此,非定轴旋转翼面加载采用电驱动直线导轨式随动加载方案,由伺服电机、丝杠、滑块等组成滑动模组,如图10所示,依据载荷工况变化翼面打开角度发生变化时,伺服电机驱动滑块带动加载作动筒沿导轨运动,滑块运动位置通过翼面运动位置与时间对应关系理论计算得到,试验时,滑块运动与翼面运动同时触发,以时间轴同步,保证作动筒加载方向始终与翼面保持不变。随动加载原理图如图11所示。

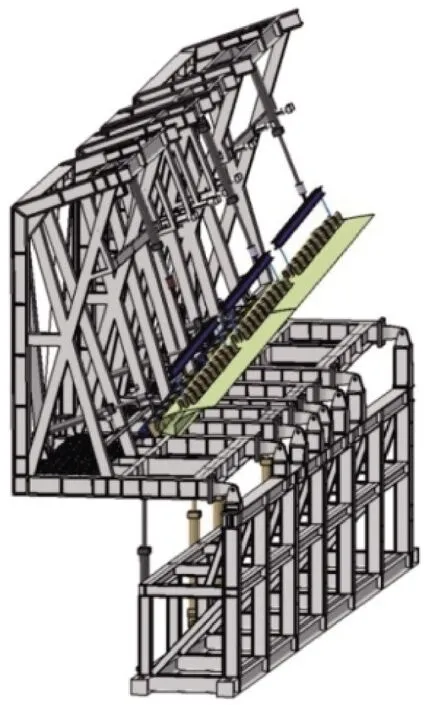

图10 滑动模组结构示意图Fig.10 Schematic diagram of sliding module structure

图11 试验原理图Fig.11 Test principle diagram

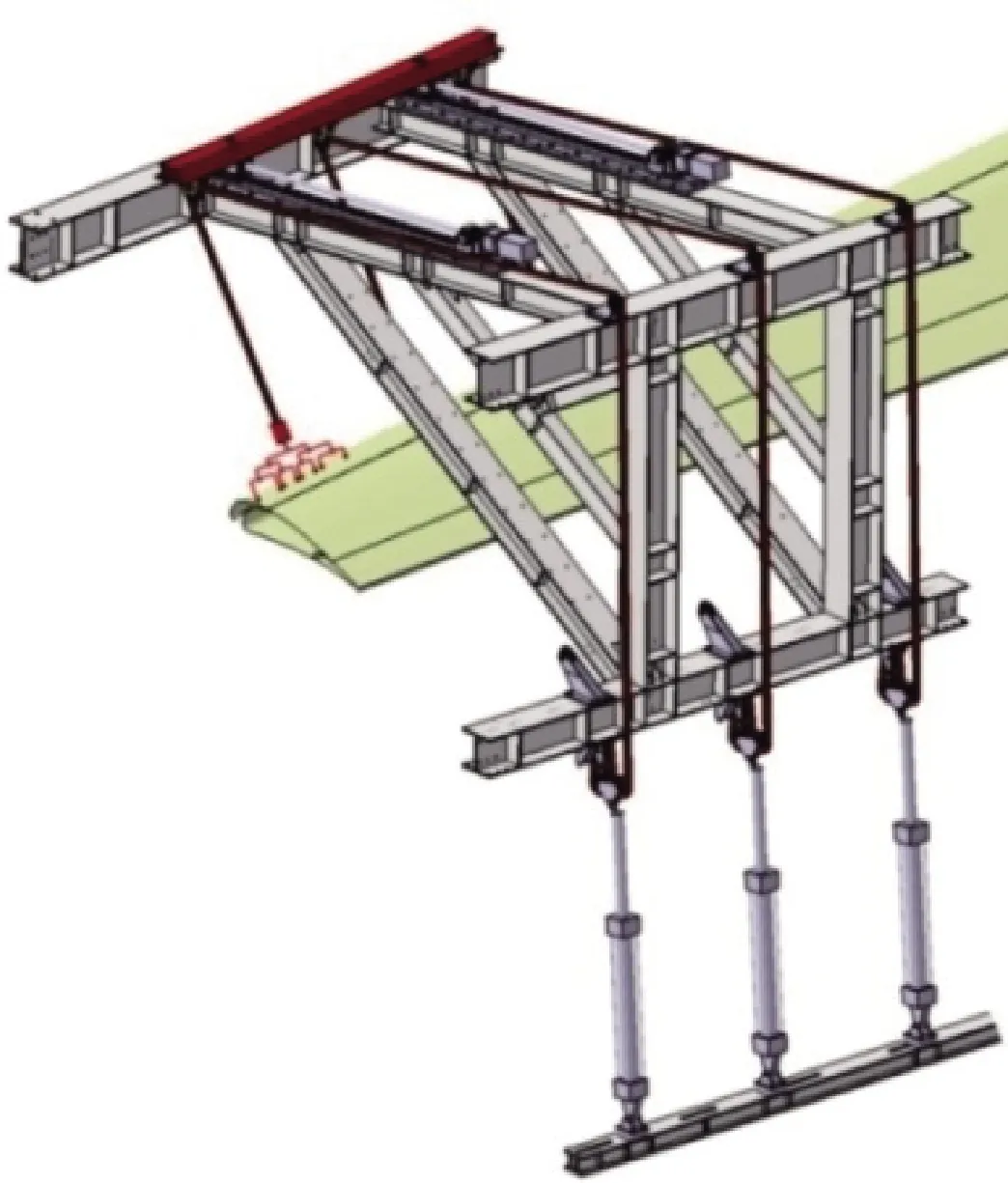

上翼面为拉向载荷,加载点采用链条—链轮导向加载形式,如图12所示,同时相邻3个加载点链轮固定于同一横梁上,采用两组伺服电机驱动滑动模组带动横梁与翼面同步运动,如图13所示。

图12 襟翼随动加载原理示意图Fig.12 Schematic diagram of flap follow-up loading principle

图13 上翼面随动加载示意图Fig.13 Schematic diagram of follow-up loading of upper wing

下翼面为压向载荷,将作动筒固定端安装于滑动模组的导轨滑块上,如图14所示,导轨滑块带动加载作动筒与翼面同步运动,如图15所示。

图14 下翼面随动加载原理示意图Fig.14 Schematic diagram of principle of follow-up loading of lower wing surface

图15 下翼面随动加载示意图Fig.15 Schematic diagram of follow-up loading of lower wing surface

4.2.2 定轴旋转翼面随动加载系统设计

定轴旋转翼面采用摆臂式加载框架加载,将加载作动筒安装固定于加载框架上,加载框架摆臂转轴与翼面转轴重合,通过电动缸位置控制转化为框架摆臂角度变化,实现框架摆臂与翼面同步运动,如图16所示。

图16 摆臂式加载框架示意图Fig.16 Schematic diagram of swing arm loading frame

摆臂式加载框架将作用于翼面上的垂向和航向载荷执行机构固定于该框架上,通过位移执行机构控制摆臂框架沿翼面转轴转动,使固定于摆臂框架上的垂向和航向载荷执行机构实时跟随可动翼面同步运动,从而保证垂向和航向载荷精准施加,随动加载原理图见图17。

图17 摆臂式随动加载方案示意图Fig.17 Schematic diagram of swing-arm follow-up loading scheme

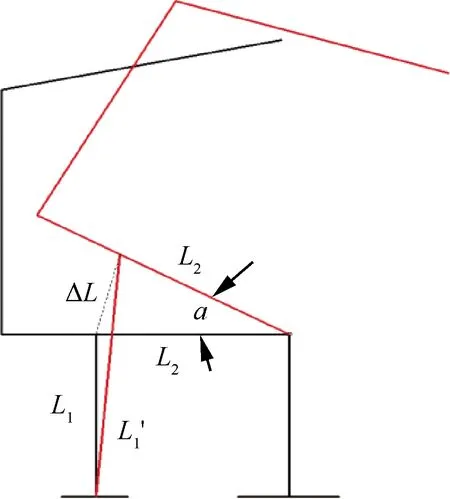

由图18中几何关系可得框架带动加载作动筒偏转角度与电动缸伸缩量之间的关系为

图18 摆臂随动框架运动几何关系图Fig.18 Geometric relationship diagram of swing-arm follower frame motion

(9)

式中:为可动翼面偏转角度;为电动缸初始长度;′为电动缸偏转角度后的长度;为电动缸安装位置到转轴的长度。

5 试验验证

为了验证该系统的功能、性能及保护策略的正确性,开展了试验验证。

MTS协调加载控制系统误差不大于1%FS(FS为满量程),可以满足任务书对加载误差的要求,即相对每一级载荷值,均满足:① 各加载点协调加载;② 加载点动态误差≤3%(为该点最大载荷值);③ 加载点静态误差≤2%;④ 试验系统设置为自动保存加载系统保护前10 s、保护后20 s的载荷数据。

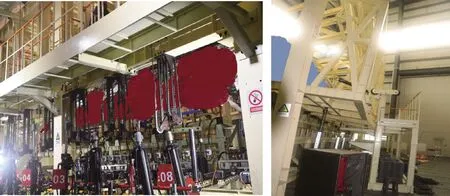

随动加载装置如图19所示,现场安装完成后,在翼面上粘贴60°量程的倾角传感器,用来实时获取翼面的偏转角度,如图20所示。在滑动模组上安装光栅尺,用来实时获取模组的运动位移值。

图19 随动加载装置Fig.19 Follow-up loading device

图20 倾角传感器示意图Fig.20 Schematic diagram of tilt sensor

试验中安装垂向作动筒24个,其中,主襟上翼面加载点6个,前襟上翼面加载点6个,后襟下翼面加载点6个,主襟下翼面加载点6个。上翼面均为拉向加载,下翼面均为压向加载。

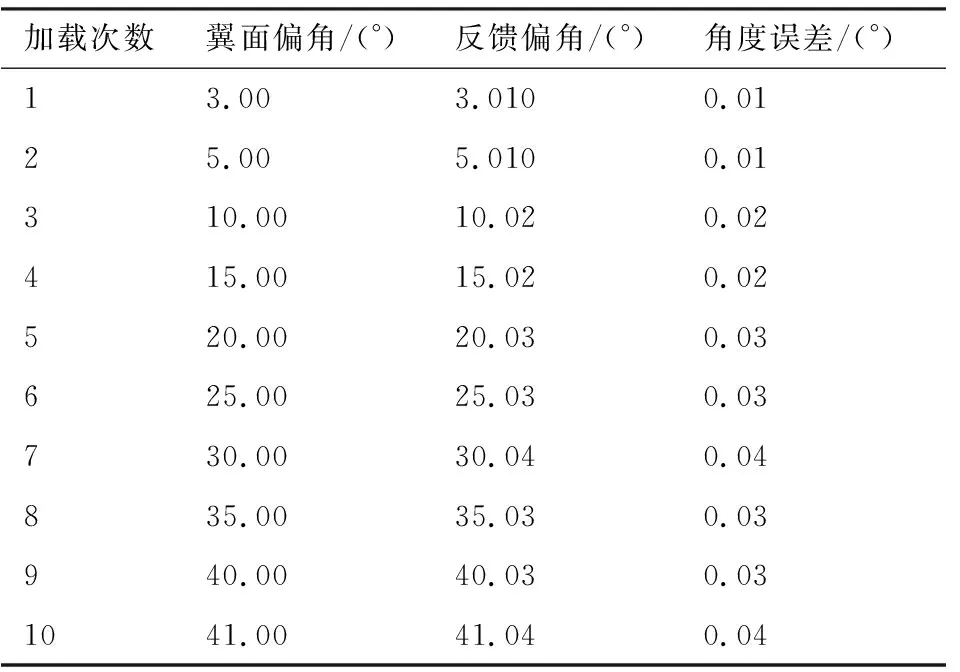

完成空间复杂运动增升结构随动加载系统与翼面连接后,进行翼面偏转控制测试。按照式(8)控制翼面进行各角度间偏转测试,偏转过程中通过倾角传感器实时记录翼面偏转角度,翼面偏转角度曲线见图21,翼面偏转指令与反馈角度结果见表1,可以看出,翼面偏转角度误差小于0.05°,翼面偏转控制系统可以实现角度的连续精准控制。

表1 翼面偏转指令与反馈角度Table 1 Airfoil deflection command and feedback angle

图21 翼面偏转角曲线Fig.21 Curve of airfoil deflection angle

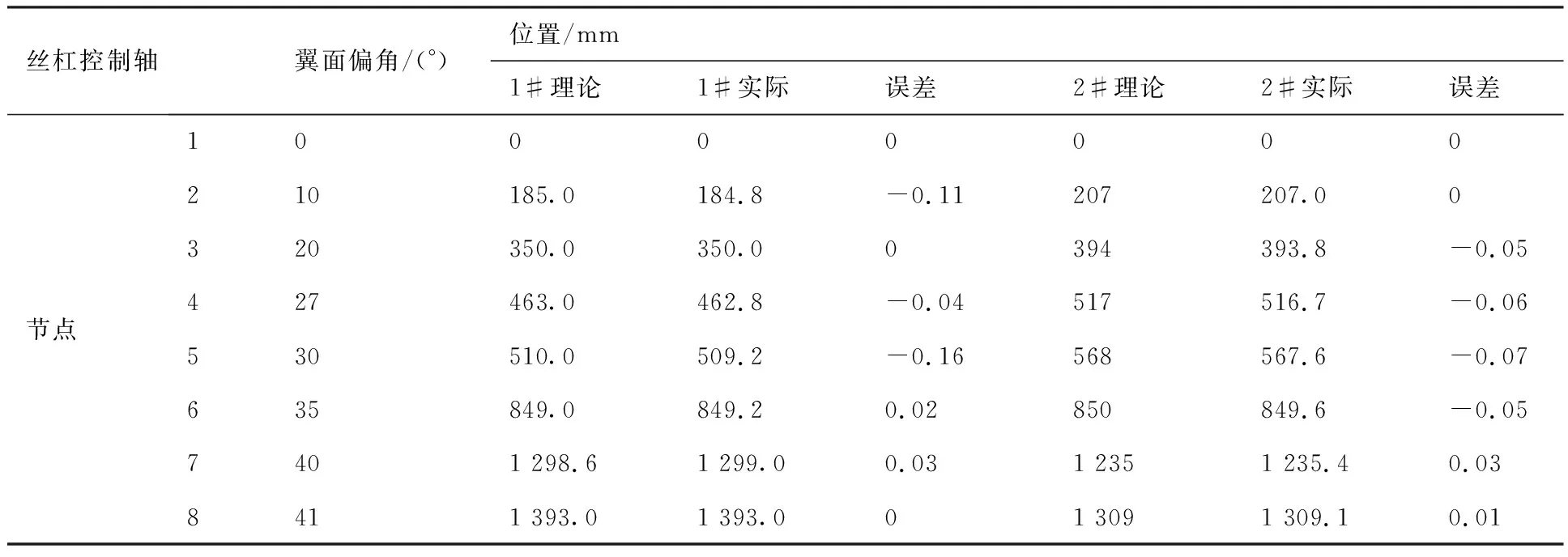

随后,进行了翼面与随动机构运动同步性测试。控制滑动模组按照式(1)~式(6)运动,偏转过程中通过光栅尺实时记录运动位移,滑动模组运动曲线见图22,随动机构理论位置与实际位置见表2,可以看出,翼面与随动机构同步性误差小于0.2%。

表2 随动机构理论位置与实际位置Table 2 Theoretical and actual positions of servo mechanism

图22 随动机构运动位置曲线Fig.22 Follow-up mechanism movement position curve

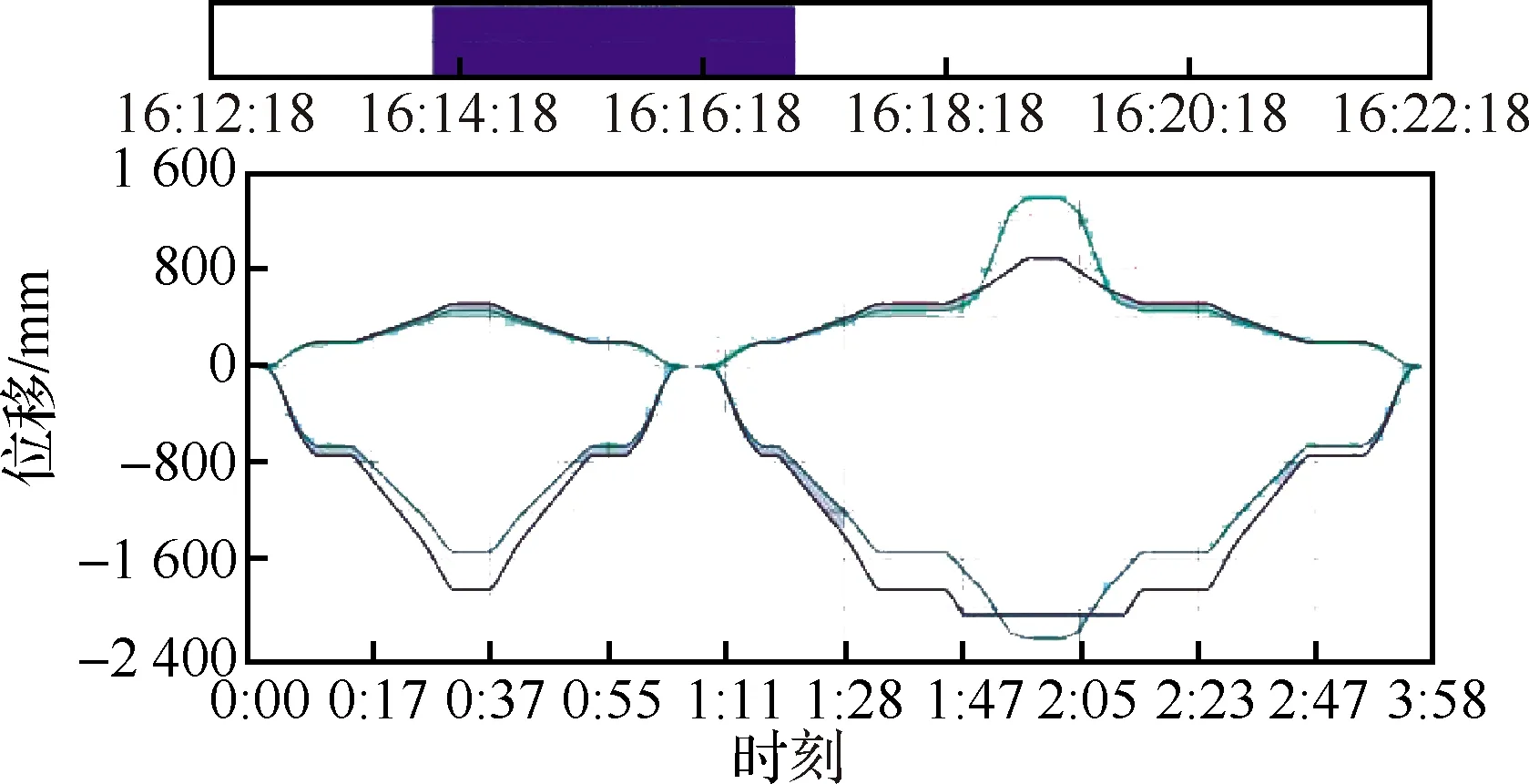

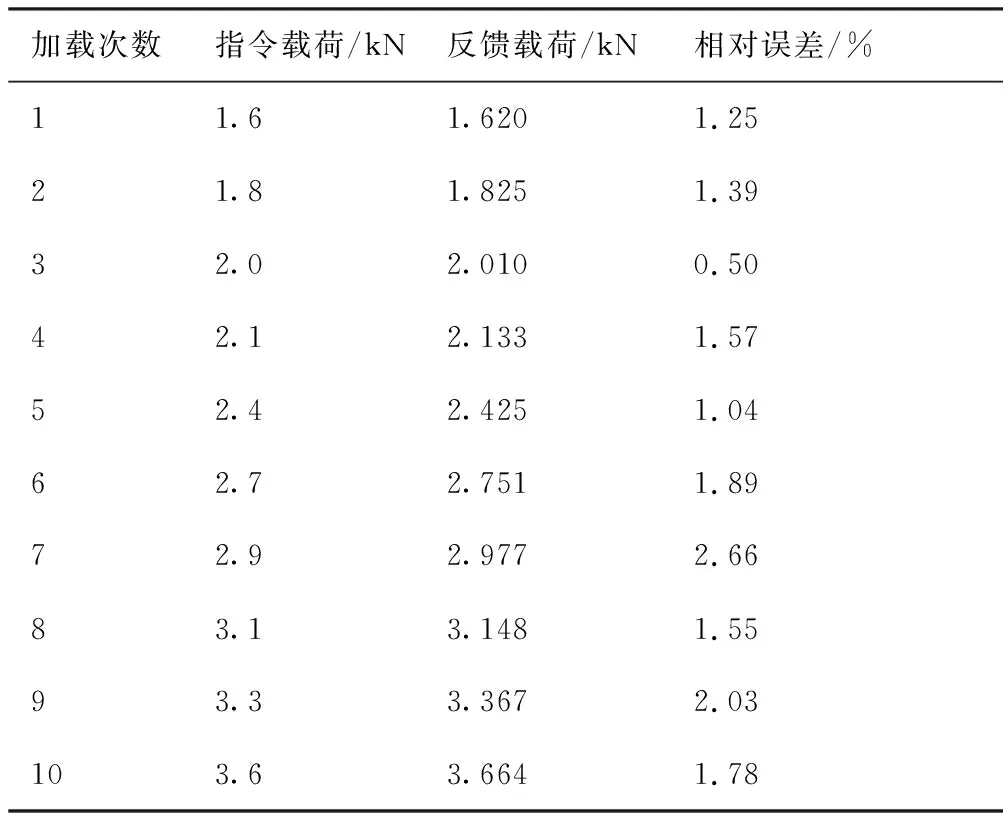

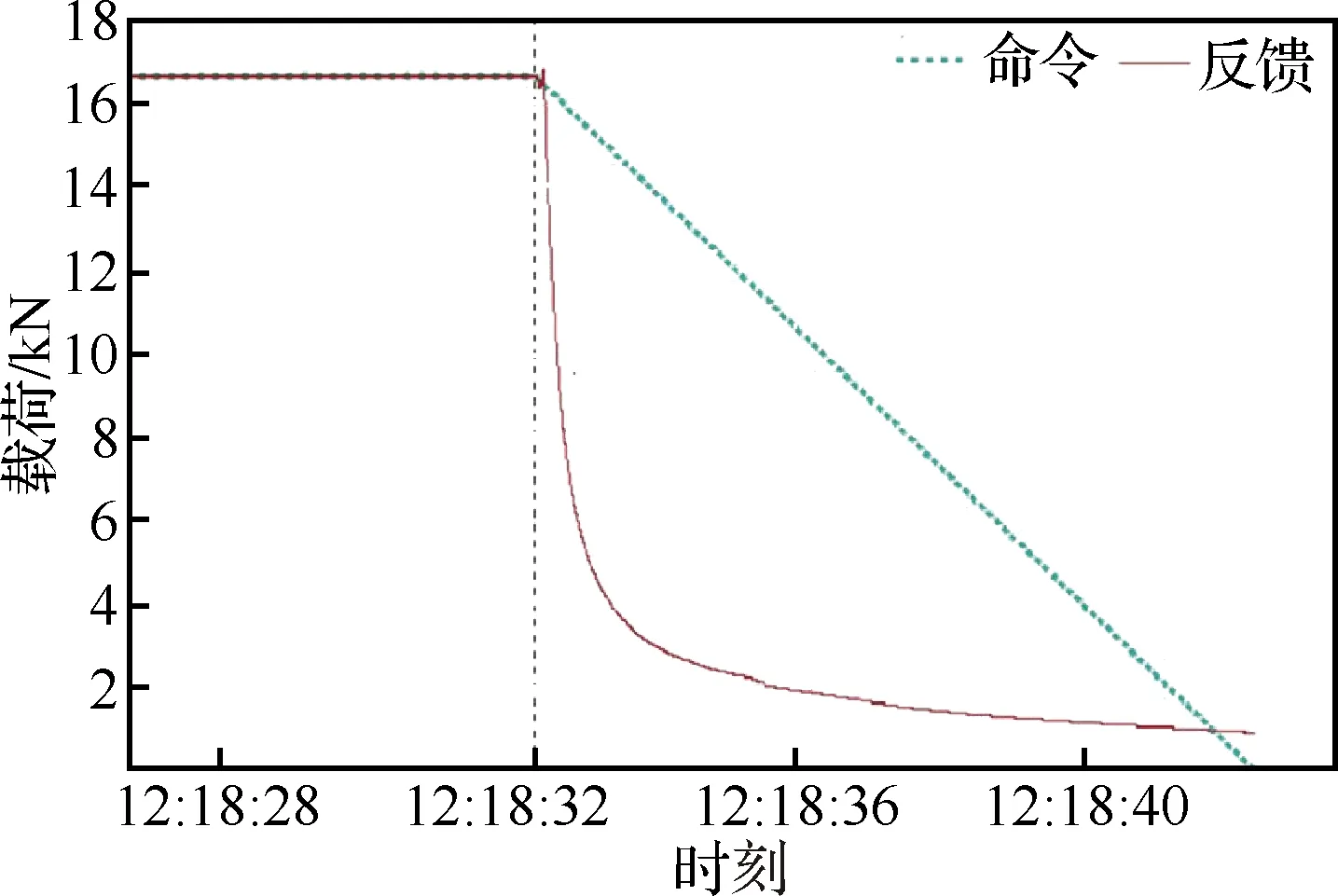

翼面运动过程载荷1#加载点曲线见图23。1#加载点命令载荷与反馈载荷见表3,可知,载荷跟随性良好,动态误差小于3%,满足加载误差要求。

图23 翼面运动过程载荷1#加载点曲线Fig.23 1# load point loading curves during airfoil movement

表3 1#加载点命令载荷与反馈载荷Table 3 1#load point command load and feedback load

应急卸载后,对应急卸载数据进行回收。加载点的应急卸载曲线见图24所示,可以看出,加载点载荷卸载迅速、数据回收功能正常,应急卸载功能满足试验要求。

图24 加载点应急卸载曲线Fig.24 Emergency unloading curves of loading point

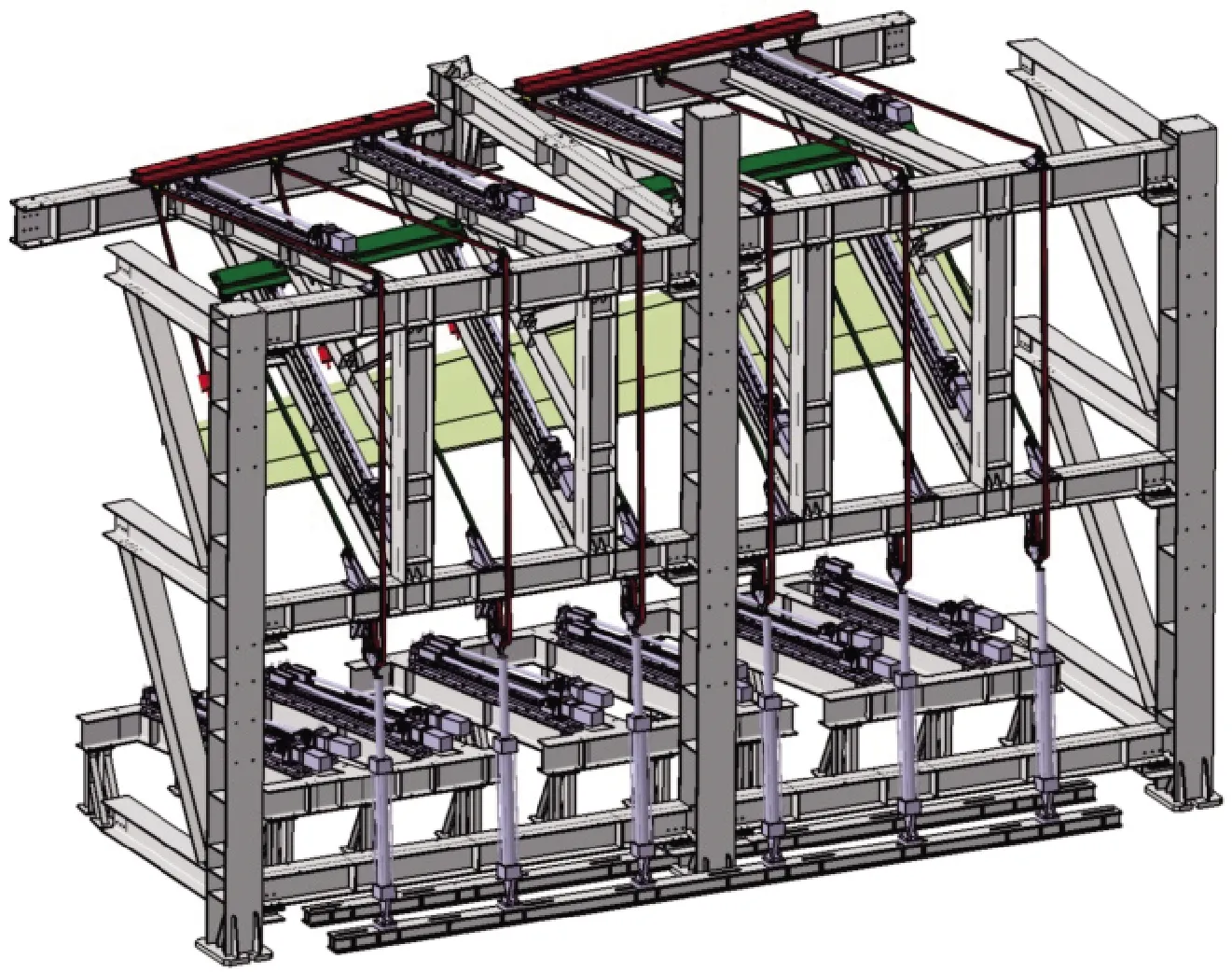

6 应用效果

空间复杂运动增升结构随动加载系统已经在某工程襟缝翼运动机构疲劳试验成功得到了应用,安装图如图25所示。

图25 应用效果Fig.25 Application effect

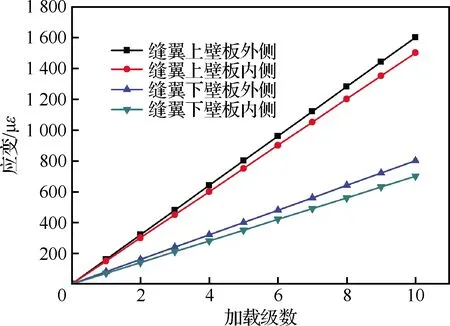

试验前在考核区域布置若干测试应变片,逐级记录测试点应变值,并与各测点在各级载荷作用下的目标应变值进行对比。取其中4个观测点数据进行对比,结果如图26所示。

图26 考核部位应变-载荷曲线Fig.26 Strain-load curves of assessment part

由图26可知,各观测点应变与载荷具有很好的线性关系,试验过程平稳,随动加载装置稳定,试验结果满足试验要求。

7 结 论

1) 提出了空间复杂运动增升结构随动加载技术,并研发了空间复杂运动增升结构随动加载系统,试验过程平稳,载荷协调,各个作动筒跟随良好,未出现卡滞、超载、报警等异常现象,证明了该系统可行性。

2) 经试验表明,翼面偏转角度误差小于0.05°, 翼面与随动机构同步性误差小于0.2%,翼面运动过程载荷动态误差小于3%。

3) 该系统实现了翼面偏转自主控制、翼面运动过程中同步精准施加翼面交变载荷,实现翼面偏转全过程随动加载,真实模拟了翼面运动过程中受载状态,方法可行有效。