大型飞机整体壁板损伤断裂分析方法

张志楠,宁宇, 2,*,庄茁,王恒,秦剑波,严红

1. 航空工业第一飞机设计研究院,西安 710089 2. 北京航空航天大学 航空科学与工程学院,北京 100083 3. 清华大学 航天航空学院,北京 100084 4. 空军研究院 航空兵研究所,北京 100076

由壁板组合的壳体结构是空天飞行器的主要结构形式,广泛应用于飞机机身、机翼、垂尾、平尾、活动舵面等主要结构部位。传统飞机壁板结构是由单独构件(如蒙皮、长桁、框、板)通过铆钉、螺栓等机械连接装配而成。为减少疲劳危险源,提高结构疲劳寿命,欧美B777、A350、A380、C17等大型军、民用飞机,在机翼、机身部位采用了大量的整体壁板结构,尺寸长达10~30 m。但是,由于整体结构取消了铆钉孔或螺钉孔,失去了自然形成的止裂构件,使裂纹一旦出现,容易发生失稳扩展,危及飞行安全。因此,损伤容限特性设计与控制裂纹扩展长度是制约大尺寸整体壁板结构在国产大飞机关键结构上应用的主要因素。

目前国内外对整体壁板结构断裂分析方法的研究文献相对较少。文献[1]对整体加筋板和相同构型的铆接加筋板进行了应力强度因子和剩余强度的计算对比。文献[2]分析了变厚度壁板损伤容限特性,主要讨论在结构等重量设计原则下变厚度壁板的安全可靠性。文献[3]分析了典型加筋机翼整体壁板几何参数对止裂特性的影响,采用遗传算法优化了典型加筋整体壁板参数化设计。文献[4]分析了带筋整体壁板预应力喷丸成形数值模拟及变形预测,实现了喷丸成形应力场法的数值模拟。

本文在壳体断裂力学统一计算理论框架下,将基于连续体壳单元的扩展有限元模型应用于整体壁板结构损伤断裂计算,建立了板壳与加筋(三维实体)组合结构损伤断裂分析方法,揭示了结构形状、尺寸规格、布局位置等几何参数对大尺寸整体壁板结构损伤容限特性的影响规律,形成了基于损伤断裂的大尺寸整体壁板结构设计与试验方法。

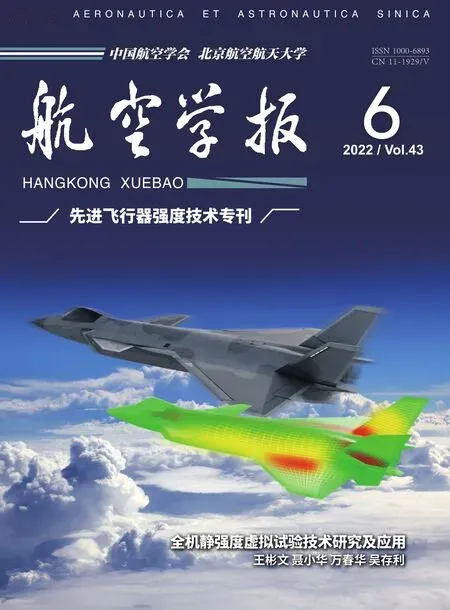

飞机的壁板通常是用蒙皮和纵向、横向加强零件靠铆接、胶接、焊接、螺接等装配而成。这种装配式壁板的刚度、强度、密封性都较差。由于连接件钉孔较多,一是形成局部应力集中,降低了结构疲劳寿命;再是形成许多初始缺陷,容易萌生初始裂纹;三是连接件增加了结构重量。为了减轻结构重量,国际主流大型飞机的设计逐渐改用整体壁板代替装配壁板,即壁板的蒙皮、加强凸台、下陷、筋条等结构要素之间没有任何连接件的机械连接。大型飞机常规加筋壁板与整体加筋壁板结构形式的对比,如图1所示。

图1 大型飞机常规加筋壁板与整体加筋壁板对比Fig.1 Comparison between conventional and integral stiffened panel of large aircraft

1 整体壁板结构的损伤断裂特性

作为大型飞机机身、机翼等部件的主要结构要素——整体壁板,它既是构成飞机气动外形的重要组成部分,同时也是机身、机翼等部件的主要承力构件。因此先进的大飞机整体壁板结构不仅具有复杂的双曲率外形,同时还具有复杂的内部结构,如整体加强凸台、口框、筋条等。这样的零件结构既达到满足外形的要求,同时又减少了零件数量,从而实现减轻重量和提高使用寿命的目的。

整体壁板主要用于飞机机身、机翼、地板和油箱等重要部位,如图1(b)所示,与传统的铆接式壁板相比,整体壁板结构件有以下优点:

1) 减轻结构重量。同一个部件,在保证同样刚度和强度的情况下,由于减少所含零件及紧固件的数量,整体壁板比铆接壁板结构重量轻15%~20%,以某大型运输类飞机为例,单架机即可减少紧固件数量112 000组,减重高达1 200 kg。

2) 提高整体油箱密封性。由于没有蒙皮与长桁连接的钉孔(或螺栓孔),大大减少油箱的渗漏几率,而且可以减少密封材料的用量,一般比铆接结构减少密封用胶量80%。

3) 提高结构的疲劳寿命。由于紧固件用量少,从根本上解决了孔边疲劳风险源与紧固件损伤带来的耐久性问题,将关键结构疲劳寿命提高2倍以上,同时能够承受较高的压缩屈服载荷。

4) 缩短装配周期。由于减少了零件和紧固件的数量,从而减少67%左右的装配工作量,简化协调关系,缩短装配周期。

5)提高飞机性能。由于没有机械连接,外形尺寸准确,从而使机身表面更光滑,减少了飞行阻力,提高飞机性能。

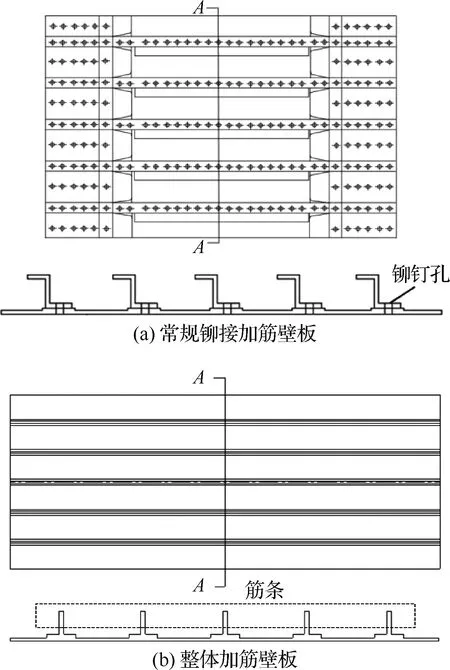

在整体壁板中,由于缺乏常规组合壁板铆钉连接件的天然止裂因素,基于断裂力学的观点,整体壁板的止裂能力低于铆接壁板。整体壁板疲劳裂纹扩展试验结果表明:裂纹在穿过组合壁板结构时,裂纹扩展速率比穿过整体结构件要慢一些。因此,在应用整体壁板时,一旦出现裂纹扩展,其断裂破坏比组合壁板结构发生的速度快。在组合壁板、整体壁板和无筋条平板上的裂纹扩展速率示意图,如图2所示,其中是裂纹长度,是循环载荷次数。

图2 裂纹扩展速率比较示意图Fig.2 Comparison of rate of crack propagation

2 整体壁板结构损伤断裂的分析方法

目前关于整体壁板损伤断裂研究和设计主要存在2大问题。一是只考虑到细节设计,即在全局参数假定不变的情况下,只对筋条形状和尺寸进行优化分析,这仅是整体壁板损伤容限设计的一个方面,没有从全局角度出发,容易花费更多的设计与迭代周期;二是目前求解断裂力学参数方法主要基于线弹性断裂力学,对有限元模型精度要求较高,而模拟裂纹任意扩展的网格自适应技术难度大,从而影响整体壁板损伤容限优化设计的效率和效果。因此需要建立针对整体壁板结构全局性的损伤断裂分析方法。

2.1 全局损伤参数矩阵

本文从整体壁板的全局出发,综合考虑影响整体壁板结构损伤断裂的关键因素,选取全局损伤参数。研究发现,筋条设计是整体壁板结构的重要止裂构件之一。通过细节设计(如筋条面积、筋条位置)来降低局部应力强度因子,降低裂纹穿透筋条的速度,从而达到减缓结构裂纹扩展速率的目的。此外,整体壁板厚度也是此类结构最重要的设计参数之一。因此选择以下3个几何参数:筋条面积、筋条间距和壁板厚度,作为损伤研究参数,确定这些参数的具体方法可以根据已有的设计程序进行。

以筋条面积、筋条间距和壁板厚度作为主要参数,建立整体壁板结构的损伤参数矩阵,如表1所示。

表1 损伤参数矩阵Table 1 Matrix of damage parameters

为保证最终的整体壁板结构满足设计规定要求,考虑壁板结构的重量限制,本文在给定壁板厚度和保证强度的前提下,选取的损伤参数为筋条面积和间距,断裂控制条件为整体壁板的裂纹扩展长度,即在初始损伤形成的裂纹扩展过程中,在一个筋条间距尺度内实现止裂,不能形成裂纹快速失稳扩展。从目前的设计方案来看,加强筋条是基本的止裂构件,可以发挥一定的止裂作用。

2.2 壳体断裂的扩展有限元模型

本文选取表1全局损伤参数中的一组参数为算例。为了保证整体壁板裂纹具有两跨距的长度和至少具有1/3板宽的韧带宽度,建立至少含有3根筋条整体壁板结构的壳体有限元模型。

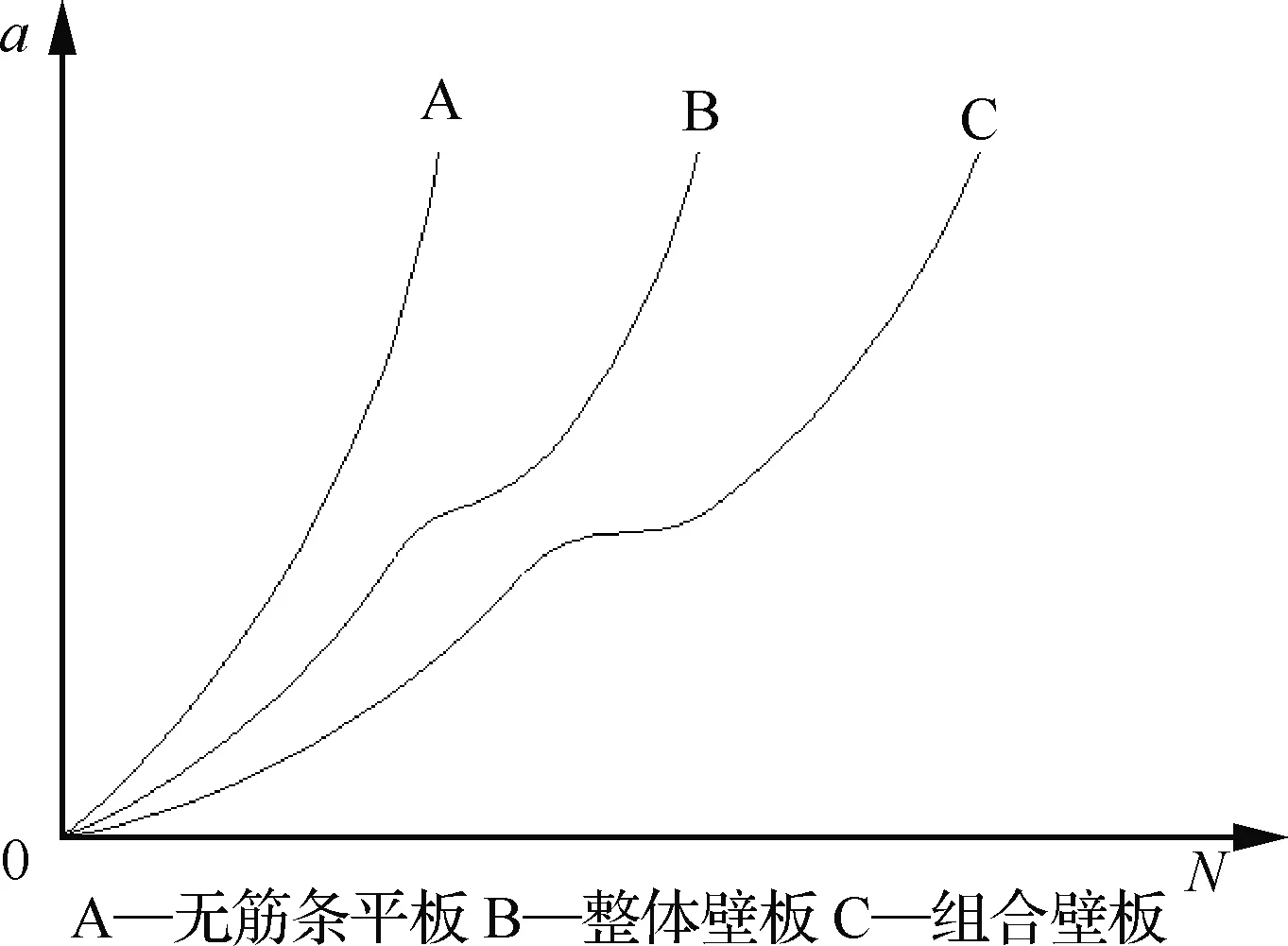

在壳体断裂统一计算理论框架下,建立了基于连续体的壳单元,如图3(a)所示,主控节点位于单元中面,具有3个平动和3个转动自由度,计算壳体运动方程,即欧拉方程。从属节点位于单元上下边界点处,仅有3个平动自由度,可以方便地与其他单元进行连接,通过中面壳体主控节点的运动建立与上下边界处的从属节点的关联运动。针对壳体/实体组合的整体壁板结构,提出了基于连续体的广义过渡单元,如图3(b)所示,实现了壳体/实体组合结构的统一计算。

图3 基于连续体的壳单元与壳体-实体组合单元对比[6]Fig.3 Comparison of continuum-based shell element and shell/solid coupling element[6]

通过基于连续体的壳单元,发展了考虑断裂力学的扩展有限元计算方法,如图4(a)所示;模拟了整体曲面壁板结构上的裂纹扩展轨迹,如图4(b)所示。并且建立了基于应力强度因子和能量释放率的壳体三维断裂准则。

图4 基于连续体壳的扩展有限元断裂计算[6]Fig.4 Extended finite element fracture calculation based on continuum shell[6]

2.3 加筋壁板的断裂计算分析

基于筋条加强区域和其他壳体单元,应用扩展有限元方法模拟整体壁板结构上的裂纹扩展路径,获取应力强度因子随裂纹长度的变化曲线,并能够从整体壁板设计之初至整个优化过程实现全局快速迭代分析,大幅提高了计算效率和计算精度。

为了计算应力强度因子随裂纹长度的变化曲线,给出应力强度因子的计算公式为

(1)

式中:为应力强度因子;为几何构型因子;为载荷再分配因子,对于整体壁板=1;为应力。

采用Paris(帕里斯)公式计算每一次循环的疲劳裂纹增长速率:

(2)

式中:Δ为每一次循环中应力强度因子的变化幅值;、为材料常数。整体加筋壁板的有限元计算结果如图5所示。

图5 整体加筋壁板中裂纹扩展的有限元计算Fig.5 Simulation results of fractured integral stiffened panel

从变化曲线中,获取裂纹扩展至两长桁跨距时的应力强度因子,并计算整体壁板结构的剩余强度值。其计算表达式为

式中: []为剩余强度值;[]是参考应力;为过渡破坏形状因子,其值为0.63;=0558;为过渡裂纹长度,通过式(4)计算:

(4)

式中:为平面应力状态下材料的断裂韧度。

整体壁板结构的重量计算表达式为

(5)

式中:为重量;为壁板长度;为密度;为筋条个数;为第个筋条面积;为第个筋条间距;为蒙皮厚度。

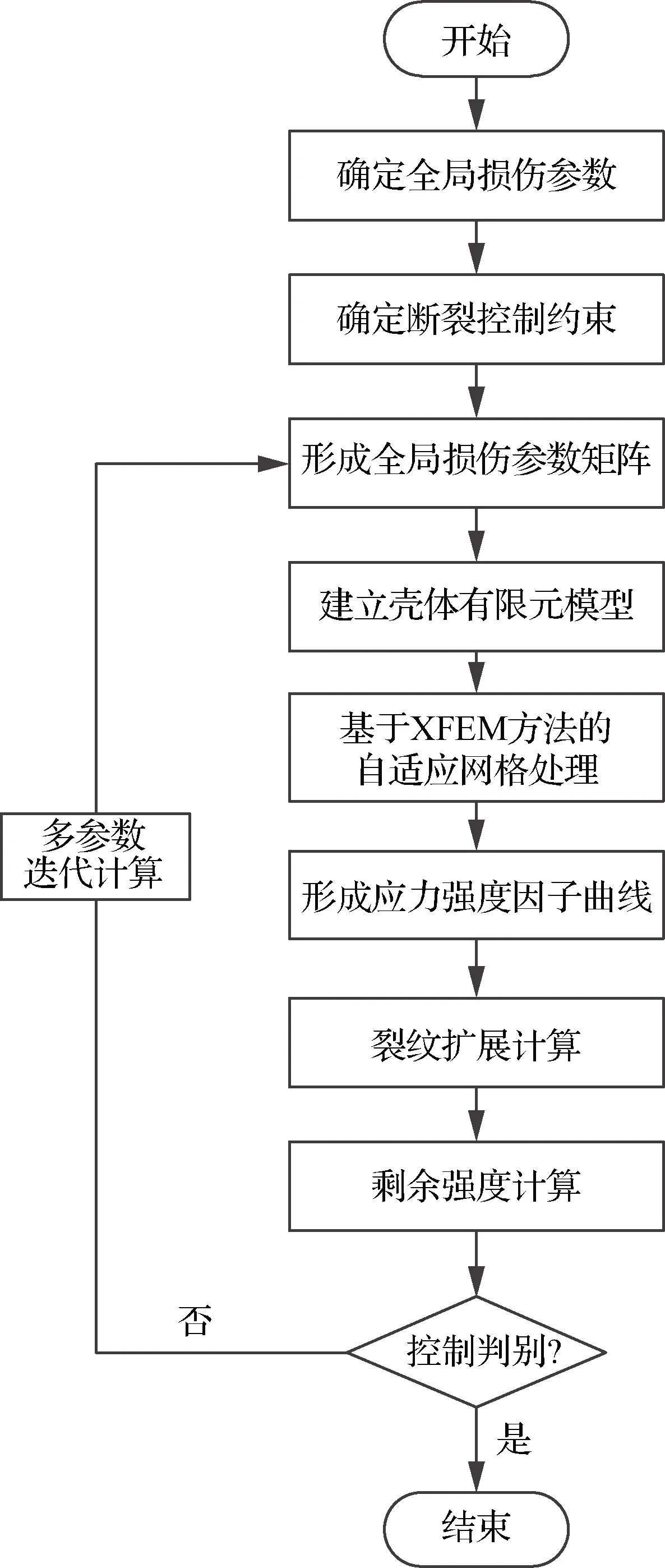

2.4 损伤断裂分析流程

整体壁板结构的损伤断裂分析流程,如图6所示。在满足损伤容限设计要求和重量指标条件下,快速、准确地获取断裂参数,保证优化设计的快速迭代,最大限度地控制裂纹扩展长度,提高了整体壁板的损伤容限性能,从而保证整体壁板在飞机结构中的安全使用。

图6 整体壁板损伤断裂分析流程Fig.6 Flowchart of integral panel damage and fracture

3 试验设计

为了实现多组结构分析参数下的试验验证,设计一个多组结构参数兼容的多功能整体壁板试验件。在同一个试验件上,采用不同组优化后的结构设计参数;在同一试验载荷作用下,利用试验件过渡段的设计形式,优化了壁板与筋条载荷传递的均匀性,同时利用楔形结构对过渡段进行了充分加强,避免了过渡段存在应力过度集中的问题。通过与壳体扩展有限元理论计算结果对比分析,实现在设计中能够分析整体壁板损伤断裂结构特征的目的,达到了低成本、高效率的结构损伤容限试验验证能力。

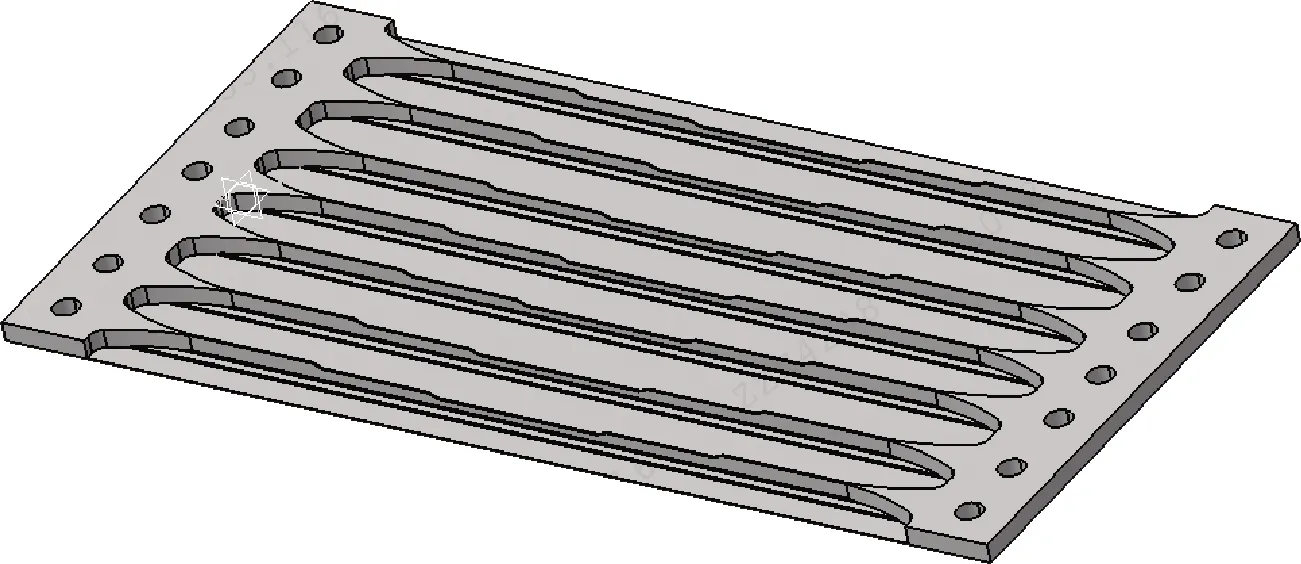

下面以1个试验件为例。采用筋条加强整体壁板试验件,筋条剖面形状为“⊥”型,材料为2024-T351,试验件示意图,如图7所示。壁板初始裂纹区域,如图8所示。设计参数包括:多个筋条面积、多个筋条间距以及蒙皮厚度。蒙皮厚度可先取为定值。假设筋条横截面面积分别为:、和,其中=80 mm,=120 mm和=160 mm;筋条间距分别为:和,其中=160 mm,=180 mm,蒙皮厚度=2 mm。

图7 整体壁板损伤断裂试验件Fig.7 Experiment sample of damage and fracture of integral panel

图8 整体壁板初始裂纹区域Fig.8 Initial crack locations of integral panel

试验台架加载装置与加筋壁板断裂试验示意图如图9所示,这里裂纹从一侧扩展,是壁板中间裂纹对称扩展的半个模型,应力强度因子的试验结果与壁板中间裂纹对称扩展的模拟结果是一致的。在试验时,在试验件上引入第1组裂纹,并确定第1组裂纹的位置、类型以及尺寸。在指定试验载荷谱下,对第1组裂纹进行裂纹扩展试验,记录试验数据,当符合预设条件时,停止试验,并对第1组裂纹进行裂纹修复和补强,如图9所示。之后,对裂纹修复和补强后的试验件,引入第2组裂纹,以及确定第2组裂纹的位置、类型以及尺寸,并再次执行步骤:在指定试验载荷谱下,对第2组裂纹进行裂纹扩展试验,记录试验数据,当符合预设条件时,停止试验,并对第2组裂纹进行裂纹修复和补强。以此类推,根据记录得到的所有试验数据,计算得到基于每一组设计参数下的试验件的裂纹扩展和应力强度因子。通过对比分析得到相对最优的整体壁板结构的设计参数。

图9 试验台架加载装置与加筋壁板断裂试验Fig.9 Experiment facility and plate fracture test

图10 裂纹扩展构型Fig.10 Crack propagation configuration

图11 应力强度因子变化曲线Fig.11 Variation curve of stress intensity factor

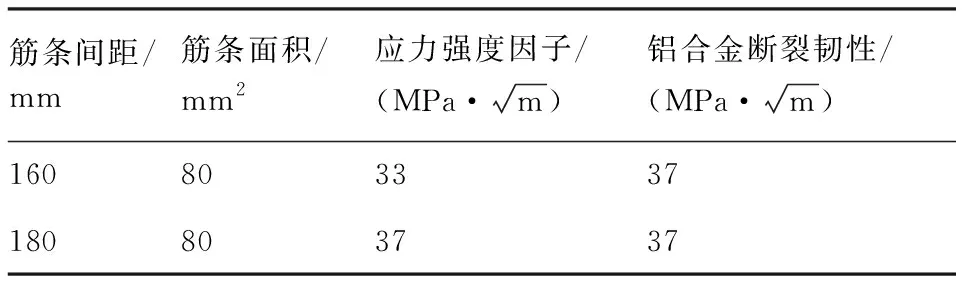

在载荷与材料确定的条件下,对整体壁板结构安全性设计提出的几何优化条件是3种选择:增加壁板厚度、提高加筋截面面积、缩小加筋间距。作为例子,这里选择了缩小加筋间距。2种加筋间距的影响效果,如表2所示,比较了加筋间距=160 mm和=180 mm的计算结果。可见较短的加筋间距的应力强度因子偏低,小于材料断裂韧性,有利于裂纹止裂。在加筋截面处,筋的几何尺寸受到设计条件的限制,本例的加强筋可以降低应力强度因子约10%,发挥了止裂结构件的作用。

表2 应力强度因子与材料断裂韧性对比Table 2 Comparation between stress intensity factor and material fracture roughness

4 结 论

在壳体断裂力学统一计算理论框架下,将基于连续体壳单元的扩展有限元模型应用于大型飞机整体壁板结构损伤断裂分析,优化了壁板厚度,加强筋面积和间距等几何参数,实现了大尺寸变截面组合壳体结构断裂参数的精确求解。基于应力强度因子与断裂韧性的壳体裂纹扩展和止裂准则,提出了多参数设计目标的整体壁板损伤断裂分析方法。设计一个多组结构参数兼容的多功能整体壁板试验件,通过裂纹扩展试验数据与模拟结果的对比,验证了壁板结构损伤断裂容限设计的可靠性。