铺层比例对航空复合材料层合板紧固件连接的影响分析

曾昭炜

中国民用航空飞行学院航空工程学院 四川广汉 618307

对于碳纤维复合材料层合板,其比模量值高、比强度值大,并且具有可设计的力学性能等优点,在诸如航空、航天、船舶等比较多的领域已经得到了广泛应用。将碳纤维复合材料使用到飞机机体结构中,能够较好地进行飞机设计的减重[1]。

在工程应用中,复合材料层合板的紧固件连接是重要接头连接的不可避免的形式,同时,复合材料独有影响力学性能的重要参数是铺层参数,这主要是由于铺层(铺层比例、铺层方向、铺层顺序)沿厚度方向的应力—应变分布产生了变化。杨梦粤、李磊[2]对铺层顺序以及增加垫板对复合材料层合板连接拉脱的影响进行分析,研究得到40/50/10的类型的0°/±45°/90°铺层比例设置具有更高的连接拉脱强度,增加垫板的情形下,能够较大幅度地增加对应的连接拉脱强度。黄光启、杨胜春等[3]对铺层比例对复合材料层合板的抗冲击能力进行了影响分析,研究得到当0°和±45°的铺层比例达到匹配时,试件冲击后的剩余强度最大,其损伤阻抗性能是最好的。刘岩松、张子健等[4]通过对复合材料层合板拉伸性能的影响因素分析,研究得到,当45°铺层、90°铺层两者比例相同时,前者的层合板拉伸强度高于后者。莫佳亮[5]对飞机尾翼上的复合材料层合板的铺层设计进行研究,表明38/50/13的类型的0°/±45°/90°铺层比例设置最为合理。王丹勇、温卫东等[6]仿真分析发现,对于含0°、±45°及90°铺层的复合材料层合板连接,如果铺层比例均衡,其静强度一般比其他铺层的复合材料层合板连接的极限强度高。

本文针对带预紧力的单钉双剪复合材料层合板紧固件连接进行建模分析,研究了不同铺层比例层合板挤压强度之间的规律,对设计复合材料紧固件连接工作为工程人员提供一定参考。

1 有限元分析方法及其验证

在本文中,复合材料机械连接有限元建模有效地将螺栓预紧力、螺栓连接间的接触关系、相互间的摩擦考虑在内,在三维几何模型上划分网格,采用显式动力学算法进行求解。对于显式有限元求解方法,它比隐式的具有一些重要优势,并且将在飞机结构的失效分析上得到越来越重要而广泛的应用。例如,显式有限元求解方法能够更加稳健地对复杂接触问题进行建模分析,能够针对大型问题提供高效的计算求解方法,同时避免了隐式计算方法分析复合材料失效时一直困扰着的收敛难题。在已有的复合材料螺栓连接力学性能的三维有限元分析当中,绝大部分采用隐式求解方法,分析对象则选择了凸头紧固件或者销钉连接,而非更为复杂的沉头构型。另外一小部分研究采用隐式求解方法分析三维沉头紧固件模型,最终发现复杂的沉头孔接触问题加剧了接触收敛的困难。同时,复合材料失效分析中材料退化的考虑对隐式有限元求解提出了进一步的挑战。文献[7]分析了复合材料多钉连接失效问题后表示,隐式求解方法在计算极限载荷时因未能克服收敛问题而失败,并且分析响应在一定程度上与材料退化参数的选取紧密相关。

本文使用ABAQUS进行有限元模型的建立。所建立的有限元模型以三维的几何模型为基础,螺栓与螺母简化为一个整体。对螺栓和复合材料层合板之间的接触、复合材料层合板和复合材料层合板之间的接触进行了建模设置。根据理论公式计算紧固件的预紧力,具体见公式(1)。

Fbolt=T/(k·d)

(1)

式中,Fbolt为螺栓预紧力;T为螺栓拧紧力矩;k为转换系数,取0.2;d为螺栓名义直径。

对于有限元模型所选用的单元,选用SC6R单元对复合材料板层合板的三维几何模型进行离散,该类单元能够较好地将几何厚度的影响考虑在内,选用C3D8R单元对金属板以及螺栓的三维几何模型进行离散。

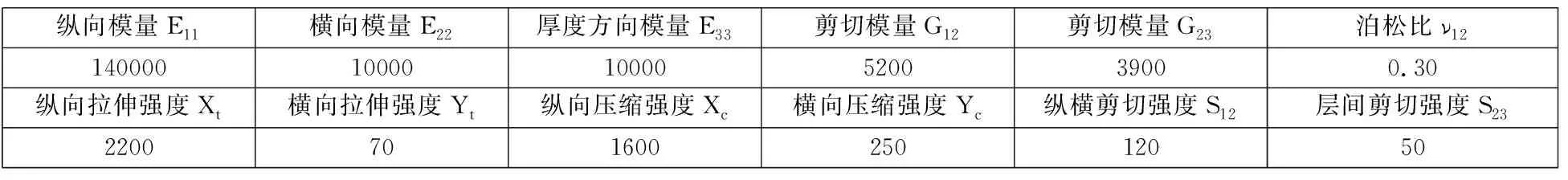

本文对文献[7]的试验进行建模仿真,用以验证本文有限元建模仿真方式的有效性。其复合材料使用的是HTA/6376碳纤维/树脂单向带,铺层参数具体为[45/0/-45/90]5s,单向带的力学性能参数见表1。

表1 HTA/6376 单层带力学性能 单位:MPa

图1 有限元分析与试验载荷—位移曲线对比

图1为有限元分析与试验的载荷—位移曲线对比图,有限元分析结果与试验数据吻合良好。从图中可以看出,曲线前段均呈现明显的线性,表明复合材料螺栓连接受拉前期阶段整体结构呈现良好的线弹性;曲线后段斜率已明显降低,存在一个近似“平台”段,并在此阶段达到峰值即为连接的极限载荷,之后转入下降段,可以据此判断此时结构已经失效。

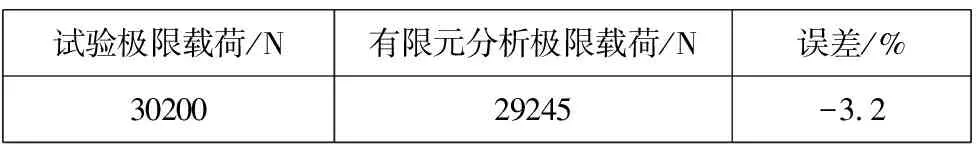

表2 验证算例有限元分析与试验极限载荷误差分析

表2当中数据表明,通过本文的有限元建模方法分析得到的复合材料层合板紧固件连接的极限载荷误差小,可以证明本文所使用的有限元建模方式有效。

2 铺层比例对带预紧力单钉双剪连接的影响分析

2.1 模型参数

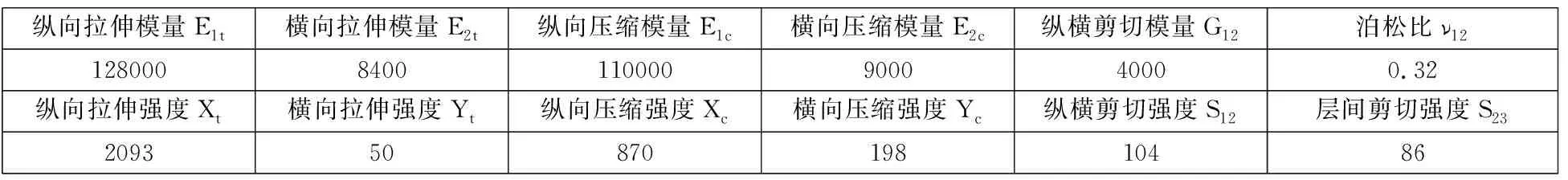

分析模型中,复合材料板材料采用的是T700/环氧树脂碳纤维单向带,该碳纤维单向带的单层厚度为0.125mm,具体的铺层参数见表3。

表3 铺层参数

T700/环氧树脂碳纤维单向带的力学性能见表4。本节模型参数见表5。

表4 T700/环氧树脂单层板力学性能 单位:MPa

表5 铺层比例对带预紧力单钉双剪连接影响分析模型参数

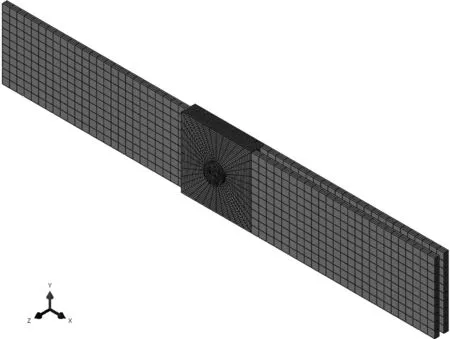

建立的带预紧力单钉双剪连接有限元模型见图2。

图2 带预紧力单钉双剪连接有限元模型

2.2 仿真结果及其分析

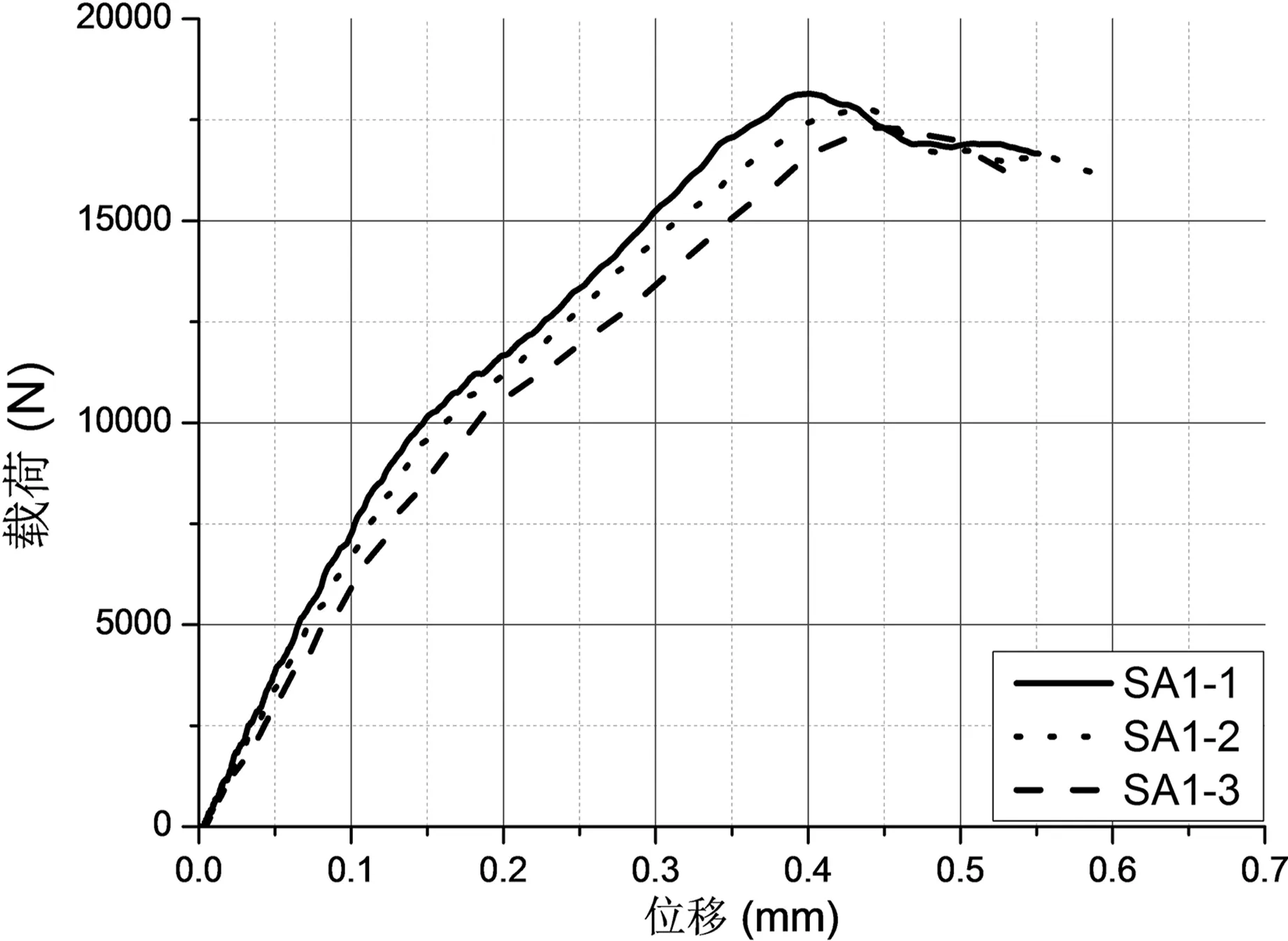

SA1-1、SA1-2、SA1-3模型的载荷—位移曲线对比见图3。

图3 SA1-1、SA1-2、SA1-3模型的载荷—位移曲线对比

比较图3载荷—位移曲线的曲线可以看到,对于0°/±45°/90°铺层比例为50/40/10、40/50/10、30/60/10的铺层,当其厚度相同时,连接结构的载荷—位移响应相近,极限载荷虽有差异但较小。

表6 铺层比例对带预紧力单钉双剪连接影响分析的结果

表6中具体列出了各个模型的分析结果,可以总结得到以下结论:

(1)各个模型均为挤压失效,与方案设计时的预期一致,同时也使挤压强度具有良好的可比性。

(2)同厚度模型结果的对比,可以看到模型的极限载荷、挤压强度差异均较小,薄板的挤压强度差异稍大些,但仍然具有高度的一致性。因此在同厚度情况下,本文所使用的不同铺层比例的铺层具有相同的挤压强度。

(3)不同厚度模型结果的对比,可以看到模型的极限载荷差异明显,其挤压强度也有明显差异,其挤压强度均值比值为0.68(厚板比薄板,759/1119=0.68)。因此,对于本小节中带预紧力单钉双剪不同厚度模型来说,本文所使用的不同铺层比例的铺层具有明显不同的挤压强度。