综采工作面坚硬顶板初采阶段水压致裂技术应用

沈铭华,吕兆海,赵长红,崔 晨,常 峰,岳晓军,潘长斌

(国家能源集团宁夏煤业有限责任公司,宁夏 银川 750001)

综采工作面坚硬顶板不能及时垮落,在工作面采空区侧形成大面积悬顶,若大面积悬顶突然破断,易产生冲击荷载、冲击地压、煤与瓦斯突出、溃水溃沙等动力灾害[1-3]。因此,在工作面初采阶段必须采取强制放顶措施。强制放顶通常采用深孔爆破预裂技术,实现坚硬顶板及时垮落,但爆破作业会产生大量有毒有害气体;另外,在有限空间内实施爆破作业,爆炸冲击波易损坏综采工作面设备设施。水力致裂技术可较好弥补爆破预裂放顶的缺陷[4-6],水力压裂控制煤层坚硬顶板的技术已在国内外推广应用,并取得了良好的效果。孙兴林等[7]针对坚硬厚层砂岩顶板采用水力致裂技术进行顶板致裂,并验证了致裂后煤岩体的应力明显降低,从而能有效防止冲击矿压的发生。孟秀峰等[8]通过现场试验分析了水力压裂弱化坚硬基本顶的特点,认为与爆破预裂技术相比,水力致裂技术的经济效益更加明显。于斌等[9]通过水力压裂弱化煤层上覆坚硬老顶的试验,深入分析水力压裂弱化坚硬老顶的力学机理。文献[10-11]基于煤矿坚硬顶板,通过跨式膨胀性封孔器对压裂段进行封闭,利用高压水将封闭段进行压裂,生成多条裂纹,最终形成裂纹网络,从而实现顶板弱化。基于此,笔者根据金家渠煤矿110302综采工作面顶板岩性及作业空间,采用水力压裂技术解决该工作面初采阶段坚硬顶板大面积悬空问题,实现工作面的安全高效回采。

1 工程概况及矿压特征

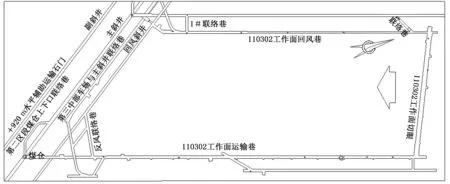

金家渠煤矿作为宁夏煤业公司在马家滩矿区规划建设的现代化矿井,井田南北长约9.0 km,东西宽约3.0 km,面积约为26.8 km2。矿井设计资源储量6.36亿t,可采储量3.36亿t,设计生产能力400万t/a,服务年限60 a。110302综采工作面是11采区第二个工作面,开采煤层为3 层煤,东侧与金家渠逆断层相邻,南侧依次为回风斜井、主斜井、副斜井,西侧与110301工作面运输巷相距28 m,北侧与采区边界相邻。工作面走向可采长度为1 933 m,倾斜长平均为280 m,倾角31~43°,平均36°,煤厚3.82 m,工作面布置如图1 所示。通过钻孔发现,直接顶为厚1.62 m粉砂岩,基本顶为厚6.45 m 的细粒砂岩,基本顶之上为22.49 m 的粗粒砂岩和5.69 m 的细粒砂岩,整体坚硬;煤层底板为厚2.0 m 的细粒砂岩。

图1 工作面布置

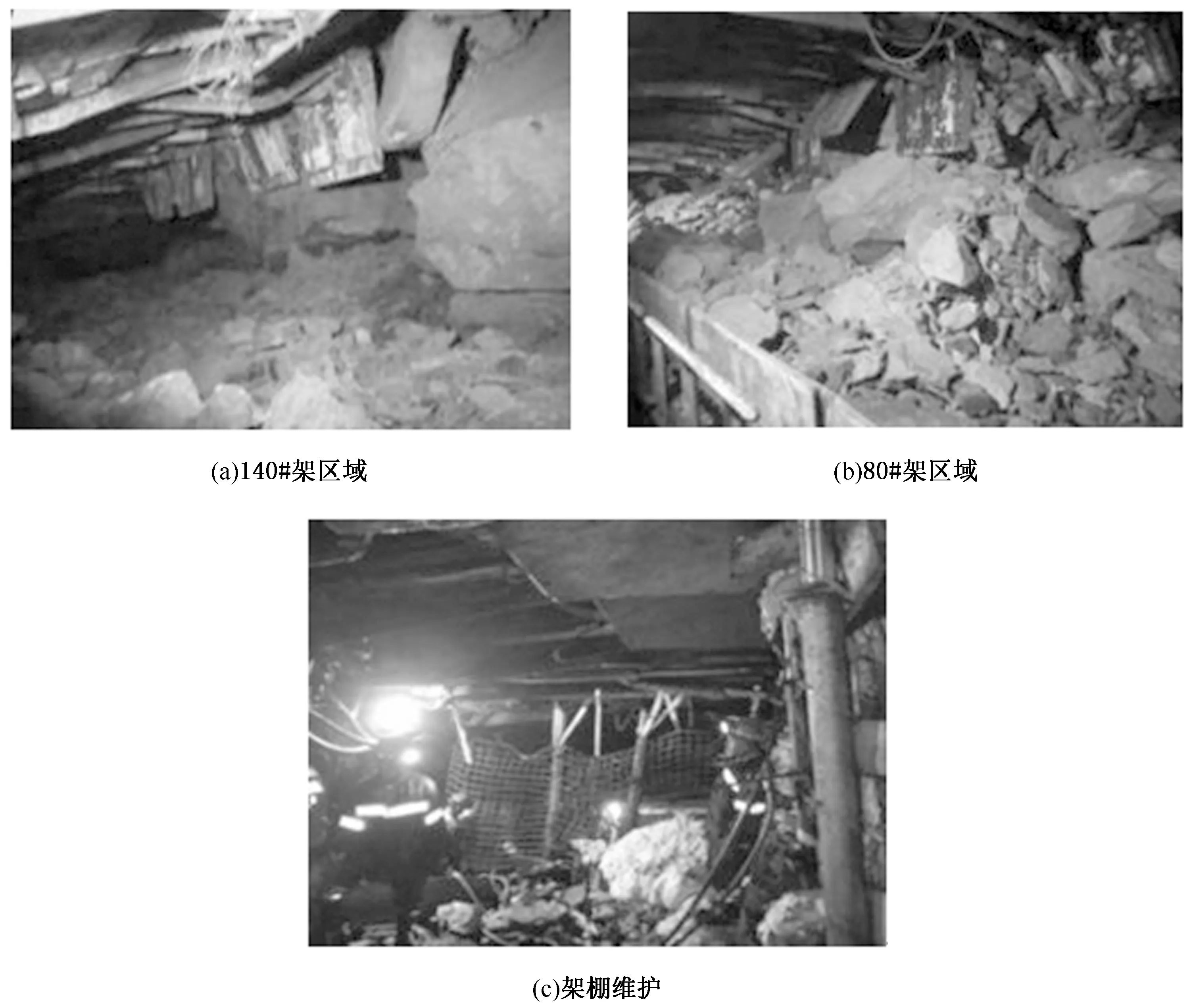

当工作面回风巷累计推进34.5 m、运输巷累 计推进57.4 m 时,工作面支架工作阻力急增,安全阀泄压,30#~80#支架段开始出现片帮现象,且片帮范围逐渐向工作面上、下出口方向延伸,63#~78#支架段片帮最为严重,达到3~5 m,38#~80#支架段直接顶从架前垮落,垮落高度为2.5 m。40#~53#支架段白色中粒砂岩从架前垮落,垮落高度为5~6 m,垮落区出现向工作面上部方向延伸的趋势。52#~66#支架高度由3.6~3.8 m 下降至2.7~3.0 m,支架高度下降约0.9 m。根据顶板垮落高度、岩性和岩块大小,判定为老顶断裂。110302工作面在该区域处于老顶初次来压阶段,现场矿压显现情况如图2所示。

图2 初次来压条件下顶板冒落

2 水压致裂工艺与钻孔参数

水力压裂技术被广泛应用于工作面切顶卸压,其原理是借助高压水将完整未开裂的岩体压裂,以消减或转移围岩所聚集的高应力。由于110302工作面已发生片帮与冒顶,经验表明,发生片帮区域的工作面煤帮前已存在大量的裂隙发育区,如果在该区域内进行水力压裂,压裂效果难免会受裂隙发育区影响。为了使110302工作面尽快具备回采条件,决定在110302工作面回风巷距工作面50 m 处朝向110#~160#支架尾梁顶板上覆岩层区域开展水力压裂,以期最大程度地破坏顶板的完整性,使工作面顶板及时垮落,避免因大面积悬顶引发其它事故。

2.1 水压致裂工艺

水力压裂控制坚硬顶板的过程为:采用CMS1-1300/22 履带式液压坑道钻机配置直径ϕ56 mm 钻头施工预裂钻孔,利用手动泵为封隔器加压使胶筒膨胀变形至封孔,随后连接BRW40型高压泵设备实施分段压裂。施工工艺流程如下:安装→连接→调试→推送封孔器至预定位置→手动泵加压封孔器→设置警戒→作业人员安全到位→高压水泵供水供电→高压水泵加压→记录高压水泵压力表以及手动泵压力表数据→停止加压→封孔器退出钻孔→利用窥视仪观察分析压裂效果。

2.2 钻孔与压裂参数

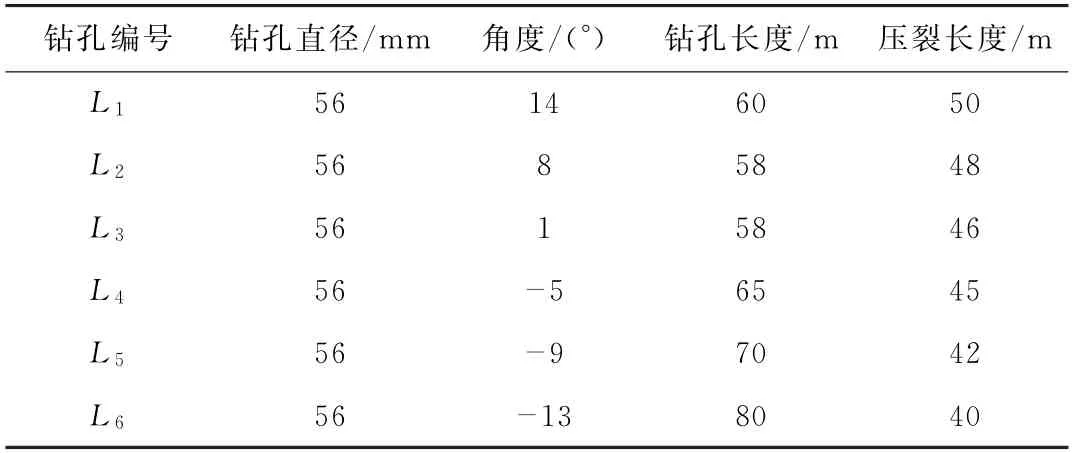

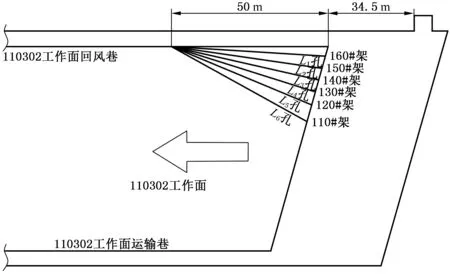

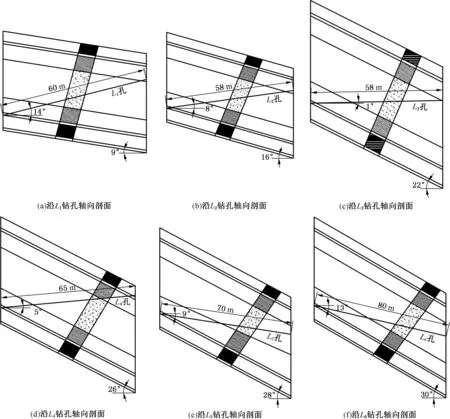

为使110302工作面120#~160#支架尾梁上部顶板达到理想的压裂效果,在回风巷内距离工作面约50 m 位置处的回风巷下帮侧向110#~160#支架尾梁的老顶段布置6个钻孔,钻孔间隔1 m,钻孔朝向工作面呈扇形分布,终孔位置分别位于160#、150#、140#、130#、120#、110#支架尾梁上方岩层,距支架顶梁垂直高度约30 m。钻孔布置及参数如图3和图4及表1所示。其中,L1钻孔与回风巷轴线夹角4°,L2钻孔与回风巷轴线夹角17°,L3钻孔与回风巷轴线夹角29°,L4钻孔与回风巷轴线夹角39°,L5钻孔与回风巷轴线夹角47°,L6钻孔与回风巷轴线夹角54°,L1~L6钻孔均朝110302工作面方向施工,L1~L6钻孔直径56 mm。高压注水泵流量不低于80 L/min,额定压力达到30 MPa,压裂时间暂定30 min,根据水压变化和岩层出水情况调整。

表1 水力压裂孔参数

图3 钻孔布置平面

图4 钻孔剖面

3 水压致裂效果分析

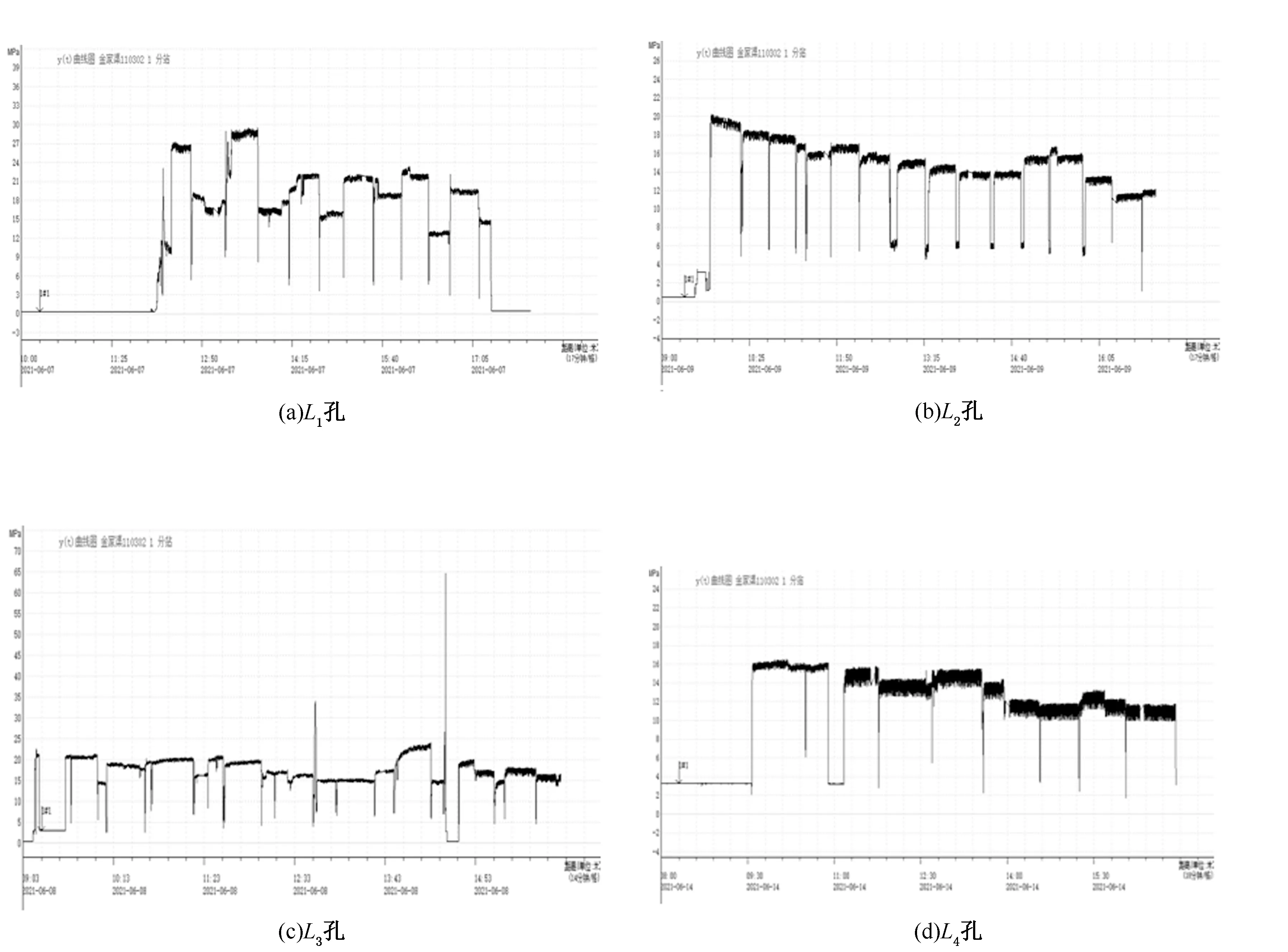

110302工作面回风巷累计施工6 个致裂钻孔,其中,L1、L2、L3钻孔基本位于煤层顶板,按照每隔3 m 间距压裂一次,每次压裂时间控制在30 min。L4、L5、L6钻孔各约有30 m位于煤壁及其直接顶,为确保煤壁及直接顶相对完整,仅压裂孔底及距孔口30~40 m 范围内的岩体,每隔3 m 压裂一次,每次压裂60 min。初期开启压力最大达到30 MPa,后续保压压力降低至15 MPa以上,其中,钻孔深部压力较大,钻孔浅部压力相对降低;当压裂次数达到一定数值后,岩体内部小范围内呈现裂隙周期性微裂变化,此时,压力维持在一定水平上下波动,压力变化幅度较小;当岩体内部出现明显破裂点或不同空间的裂隙贯通时,压力出现跳跃式下降,随后进入周期性微裂变化;当岩体内部微裂变化相对稳定后,压力又逐步增大,进入岩体相对完好区域的周期性微裂变化,但较上次破裂时的压力明显降低,随后岩体在高压水的作用下呈现“周期性微裂变化—明显破裂或裂隙贯通”的周期性变化[12-13],最后达到对顶板岩层的弱化或整体性破坏的效果。

为监测水力压裂施工质量以及每次压裂时的压力变化情况,本次试验安装水压仪用来监测压力-时间关系,本文选取4条监测曲线来反映压裂效果,如图5所示。

在实施水力压裂之前,工作面最大压力为38 MPa。由图5可知,进入压裂区后,工作面周期来压最高达到30 MPa,工作面正常推进工作压力为25 MPa,工作面周期压力明显降低。

图5 压力-时间变化曲线

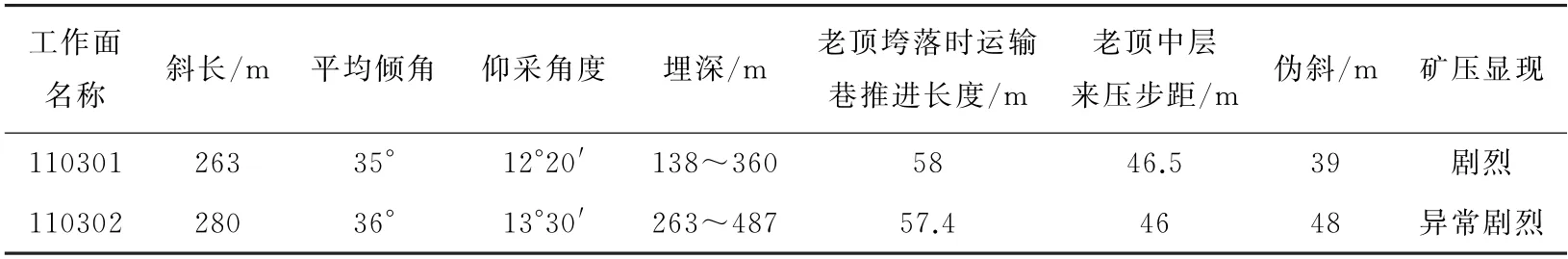

比对11采区首采110301工作面矿压参数,表2得出两个工作面老顶来压步距基本一致,影响3层煤老顶来压步距的主要因素是基本顶岩石的硬度、厚度和完整度,研究弱化3层煤顶板的方法,最大限度减少基本顶对直接顶-煤帮支护系统的破坏程度。在110301工作面风巷推进35 m、运输巷推进58 m 时老顶初次来压,在110302综采工作面风巷推进34.5 m、运输巷推进57.4 m时,出现了片帮、漏顶,可判断此次事件是由老顶初次来压引起的。

表2 综采工作面矿压参数对比

4 结 论

(1)在本次水力致裂过程中,压力最大达到30 MPa,后续保压压力降低至15 MPa,其中,钻孔深部压力较大,浅部压力相对降低;当压裂次数达到一定数值后,岩体内部裂隙逐渐张开,此时,压力维持在一定水平上下波动,压力变化幅度较小;每次压裂时间为25 min左右,压力趋于稳定,说明裂隙贯通。

(2)在本次水力致裂过程中,煤层顶板岩体按照“周期性微裂变化—明显破裂或裂隙贯通”的周期性变化规律破坏。

(3)本次坚硬顶板水力致裂效果明显,通过采用多孔、分段水力致裂后,在坚硬顶板致裂范围内形成了主、次裂缝相互扩展贯通的压裂区,有效破坏了岩层的完整结构,保证了坚硬顶板的及时垮落,避免了能量的集中。