输变电钢结构镀锌层修复技术研究进展

樊志彬,李辛庚,王晓明,闫风洁,姜 波

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

输变电钢结构的安全可靠对于保障电力运输至关重要,目前主要采用热镀锌技术进行防腐[1]。镀锌层对于输变电钢结构基体具有阴极保护和隔离的双重作用[2],一方面锌在大气中的腐蚀速率大约是钢铁的1/15,能够有效隔离外部腐蚀介质与钢材基体;另一方面由于锌活性较高,可以牺牲阳极的方式防止钢基体材料腐蚀,从而保证杆塔的结构强度[3]。

尽管镀锌层有较好的耐磨性能和结合强度,但输变电钢结构运输、安装过程中的不当操作,以及服役过程中的意外事件都可能导致镀锌层的损坏。另外,输变电钢结构服役于自然环境中,镀锌层的腐蚀不可避免,腐蚀会导致镀锌层的整体减薄消耗和破坏。2017年,国家电网有限公司开展了辖区范围内的输变电设备腐蚀调研,共发现腐蚀案例6 251起,其中变电设备4 478起,输电线路1 773起。变电设备中,镀锌钢结构的构支架腐蚀数量达到了1 309例,约占变电设备腐蚀总数的29.3%。输电线路设备中,镀锌钢结构的杆塔腐蚀数量达865例,约占输电线路腐蚀总数的48.7%。调研结果显示,镀锌钢结构是输变电设备发生腐蚀最普遍的设备构件,腐蚀案例数量占比最高[4]。镀层损坏后会极大加速输变电钢结构的腐蚀进程,危及输变电工程安全。将损坏的设备回厂重新热浸镀处理,费时、费力、不经济,且服役中的设备无法处理。因此,经济、高效且可用于在役设备的镀锌层修复技术,对于输变电钢结构腐蚀防护意义重大。

1 修复方法与比较

输变电钢结构镀锌层的修复用于达到两个目的:一是实现钢基体与大气腐蚀因子的有效隔离;二是实现对钢基体的阴极保护。现行GB/T 13912—2020《金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法》中规定,镀锌层可以采用热喷涂锌、涂敷富锌涂料或熔敷锌合金三种方法进行修复,修复涂层应能在钢结构的使用过程中给予钢材以牺牲阳极保护,但GB/T 13912—2020 中没有提出镀锌层修复的具体技术要求。美国材料试验协会制定的ASTM A780/A780M《热镀锌损坏或无涂覆区修复标准实施规程》中,规定修复材料应满足以下条件:修复材料可以提供的涂层厚度应不低于50.8 μm;修复的涂层应为钢基体提供屏蔽和牺牲阳极保护;涂层应当可以在车间或者现场应用[5]。ASTM A780/A780M 中同样提供了富锌涂料、锌基焊料和热喷涂锌三种修复方式,并提出了具体的技术要求。

1)富锌涂料。

富锌涂料包括有机富锌涂料和无机富锌涂料,含锌量在65%~69%或者干膜含锌量达92%以上修复效果最佳。一般来说,相比于无机富锌涂料,有机富锌涂料应用于边角或者粗糙表面时效果更好。修复前应清理表面,保证表面清洁、干燥,无油脂、其他油漆和腐蚀性附着物。按照涂料的说明,采用多道喷涂或者刷涂的方式,达到约定的干膜厚度。

2)锌基焊料。

常用的锌基焊料有锌镉系、锌锡铅系、锌锡铜系合金。锌镉系和锌锡铅系合金的焊料液化温度分别为270~275 ℃和230~260 ℃。锌锡铜合金液化温度在349~354 ℃之间。

修复前用钢丝刷、轻磨或轻度喷砂清理待修复的表面。为确保修复涂层的平滑,表面处理应延伸到周围未损坏的镀锌涂层。预热清理后的表面至315 ℃以上,但不要超过400 ℃,以免破坏周边完好的镀锌层。最后使用修复焊料在表面完成修复即可。

3)喷涂锌。

喷涂锌包括火焰喷涂、电弧喷涂等。纯锌和锌铝合金都可以利用此方法喷涂。喷涂前表面应喷砂处理,保证清洁、干燥、无油脂和其他腐蚀物。喷涂涂层应均匀,无结块、粗糙区域和松散的粘附颗粒。

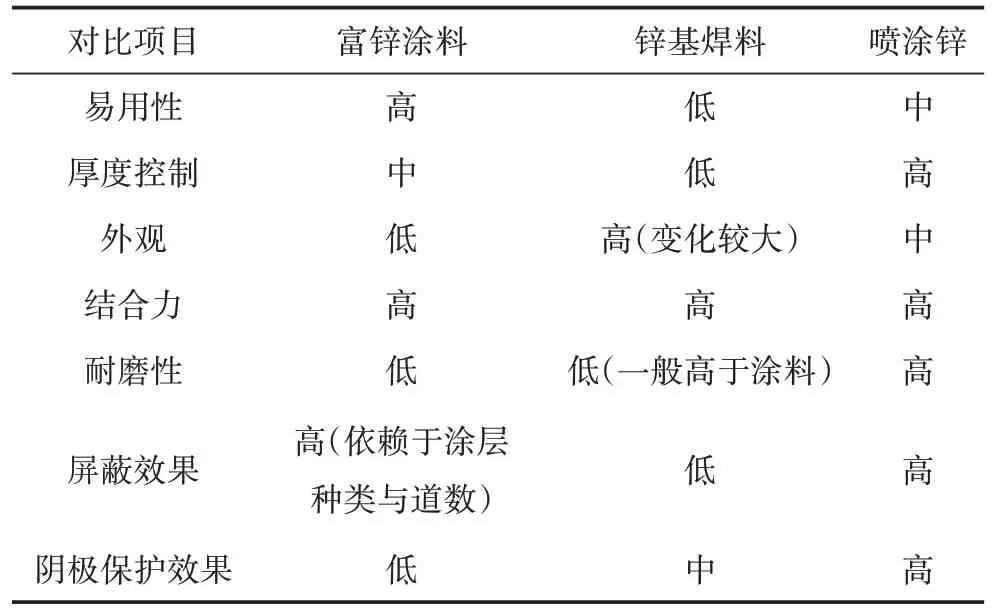

针对镀锌层修复,三种修复方式都可以取得良好的效果,在适用性、厚度控制、外观、防腐性能、耐磨性能、结合强度及环保性能各有优缺点[6]。加拿大某研究机构从适用性、结合强度、外观、耐磨损性能和耐蚀性能5个方面评价了三种修复方式,结果见表1[7-8]。

表1 三种修复技术的性能对比

对比三种修复方式,由表1 可知,喷涂锌在厚度控制、结合力、耐磨性、屏蔽效果、阴极保护效果方面存在优势,在修复外观和易用性上处于其他两种修复方法之间。富锌涂料在易用性、结合力、屏蔽效果方面存在优势,但是在外观、阴极保护效果、耐磨性上处于劣势。锌基焊料只有在外观和结合力方面存在优势,在易用性、屏蔽效果、厚度控制等方面均处于劣势。综合比较,喷涂锌技术的性能在镀锌层修复上最具优势。

2 研究现状与发展趋势

2.1 富锌涂料

富锌涂料是指采用大量高纯度的锌粉作为基础填料的防腐涂料,对于钢结构其防腐机理为锌粉溶解起到阴极保护作用和屏蔽作用[9]。富锌涂料是钢结构防腐涂层体系中最常采用的涂料[10],也是输变电钢结构镀锌层修复中的最常用的技术。在国内外钢结构防腐涂层体系的相关标准中,如ISO 12944—2017《色漆和清漆防护漆体系对钢结构的腐蚀防护》、GB/T 50046—2018《工业建筑防腐蚀设计标准》、Q/GDW 674—2011《输电线路铁塔防护涂料》等均将富锌涂料作为最主要的涂料涂层。

根据成膜树脂不同,目前市场上常见的富锌涂料可分为有机富锌涂料和无机富锌涂料两大类[11]。有机富锌涂料是以环氧、聚氨酯等树脂为成膜物,以高含量锌粉为填料的防腐涂料。其中环氧富锌涂料使用范围最广、用量最大。环氧富锌涂料是以环氧树脂为基料,添加大量锌粉为防锈填料,辅以混合溶剂、助剂等配制而成,通常以聚酰胺树脂或胺加成物为固化剂。由于环氧树脂优异的配伍性以及对钢铁等基材表面良好的黏结力,环氧富锌涂料对基材的附着力好,易于与其他面漆配套。

无机富锌涂料以硅酸盐等无机聚合物为成膜物,通过在金属表面形成锌铁络合物,形成坚实的防护涂膜。主要包括水性无机富锌涂料和醇溶型无机富锌涂料。相比于有机富锌涂料,一般来说无机富锌涂料的耐蚀性能更加优异,但是对基材的表面处理要求也更为苛刻,且漆膜易开裂,配套性能较差。在阴极保护方面,由于有机富锌涂料中有机质的导电性能较差,在干膜中同等的锌含量时,无机富锌涂料对于钢材基体的阴极保护效果更优[10]。

随着环保要求的不断提高,富锌涂料朝着环保型发展是必然趋势。虽然溶剂型富锌涂料性能优异,但由于其含有较高的挥发性有机物(Volatile Organic Compounds,VOC),环保性差。因此,开发高性能低VOC 的水性富锌涂料成为研究热点[12]。为提高水性防腐涂料的耐蚀性能,避免锌粉含量过高带来的沉降、成膜等问题,众多学者开展了借助活性颜填料改性的方法降低锌含量的研究[13]。常用的方法是将石墨烯[14-16]、碳纳米管[17-18]等导电材料添加到水性富锌涂料替代一部分锌,不仅获得了优异的阴极保护效果,同时提升了防腐性能。

降低对基材表面处理要求,实现带锈涂装,提升防腐效能是富锌涂料发展的重要方向之一。研究人员通过树脂改性、添加活性颜填料等方式,实现锈层的转化和稳定,在保证防腐性能的前提下,降低了涂装前基材表面的处理要求[19-20]。国家电网有限公司已开展输变电设备环保型防腐涂料、带锈涂料的研发以及相应标准体系的建设工作。

由于优异的施工性能和较好的综合性能,富锌涂料是目前输变电钢结构镀锌层现场最为常用的修复技术。

2.2 锌基焊料

根据ASTM A780[5],在焊接前工件表面需要钢丝刷清理,或者轻度打磨、喷砂处理,表面处理应适当向周围完好的镀锌层延伸。如果表面处理处包含焊缝,应利用切削、打磨处理掉残留的焊剂和焊渣。然后,在清理区域预加热至少315 ℃,但是不要超过400 ℃以免破坏周围的镀锌层。在预热过程同时,用钢丝刷再次清理预热处,如果需要焊剂,在预热时添加。有锌基焊料涂擦清理后预加热区域,形成均匀分布的锌合金层。修复完成后,用水或者湿布擦除掉多余的焊剂。最后,测量修护后的涂层后厚度,保证与周边完好镀层一致。

与其他修复方式相比,采用锌基焊料修复后与周围镀锌层的配合更好[6]。但是由于修复过程中温度在合金液相区,除了修复水平放置的工件,液体的流动性导致修复很难形成足够的厚度。Adams,Battiston 和Zervoudis 等人[21]研究结果显示目前商业产品锌基修补焊料形成的修复层往往厚度不够、不完整且含锌量较低,导致较差的屏蔽和阴极保护作用。使用含锡和铅量高的焊料,修复层的硬度及耐磨性能较差。

Adams 和Zervoudis[6]在总结了前人工作的基础上提出了理想的修补钎料应该具备以下特征:

1)可以在各种表面方向容易地修补镀锌层,且厚度与镀锌层一致;

2)修复后的涂层应与周围新的镀锌层一样光滑且外观相似;

3)范围较广的应用温度(低于300 ℃),低温焊剂可以使用,且保证周围镀锌层不被破坏;

4)焊料具有较高含量的锌,以保证修复后提供良好的阴极保护能力;

5)在钢基体和镀锌层上都有良好的结合力;

6)修复层具备良好的耐磨性能;

7)不含有铅或者其他的有毒元素。

基于这些特征,Adams和Zervoudis开发出一种新型的锌锡铜修复焊料Zn-49Sn-lCu,在使用温度275 ℃下具有良好的可塑性及厚度可控性,高的硬度和耐磨性能。由于其锌含量很高,修复层具备良好的阴极保护效果。工业试验证明,Zn-49Sn-lCu可以在大的镀锌件和室外环境中使用。另外,由加拿大特克科明科公司研发的Glava*Guard[8],在北美有着成功的应用。

与其他两种修复方法相比,由于使用锌基焊料修复的操作较为复杂,且综合性能无优势,更加适用于在工厂内开展镀锌层修复,对于在役设备的镀锌层修复适用性差。目前尚未见到在国内输变电钢结构镀锌层的修复上应用的报道。

2.3 喷涂锌

热喷涂是指通过火焰、电弧、等离子等热源,将粉末状或丝状的材料加热到熔融或半熔融状态,然后借助压缩空气等以一定速度喷射到预处理过的基体表面,沉积而形成具有一定功能的表面涂层[22]。

热喷涂锌因基材可以不经高温,对基材和附近镀层的影响较小,涂层性能优良,工件外形尺寸上不受限制,可以进行高效率的大面积喷涂,亦可进行局部修复[23]。在与富锌涂料和锌基焊料的比较中,结合强度、耐磨性能、耐腐蚀性能和涂层厚度的控制方面都有着明显的优势[7-8]。

热评喷涂锌铝涂层成为近几十年研究热点。国内外研究表明,相比于纯锌,喷涂锌铝体系等耐蚀性能更加优异。由于铝拥有良好的自钝化性能,耐蚀性能优于锌,但钝化后的铝涂层对钢铁基体缺乏牺牲阳极保护作用[24],而锌铝涂层同时具备了锌涂层和铝涂层两者的优点[24-25]。

20世纪50年代,日本的Kain等人[26]采用了火焰喷涂技术,制备了Al的质量分数在10%~90%之间变化的系列Zn-Al 涂层,34 年的海洋大气暴露试验结果显示,Al 含量较高的Zn-Al 合金涂层耐蚀性能更加优异。日本JACC 热喷涂委员会S.Kuroda 等人[27]对热喷涂Zn,Al 以及Zn-13Al 涂层进行了长达18 年的暴露试验,结果显示热喷涂Zn-13Al 涂层的耐蚀性明显优于热喷涂Zn、Al涂层。

研究表明,通过向Zn-Al 合金添加微量的Mg、RE 等元素可以显著提升涂层的耐蚀性能,Al加入可以在表面生成一层Al2O3的保护膜,可有效防止Zn被快速腐蚀;Mg 可长期抑制氧化锌(ZnO)和碱式碳酸锌[Zn4CO3(OH)6·H2O]等腐蚀产物的形成;稀土可以净化杂质、细化晶粒,减少了合金中的阴极相,阻止了阴极过程的进行,从而提高了合金的耐腐蚀性,例如Zn-Al-RE 合金、Zn-Al-Si合金、Zn-Al-Mg合金以及Zn-Al-Mg-RE 合金等热喷涂合金涂层[28-31]。哈尔滨工程大学[32]、北京科技大学[33]等机构开展了Zn-Al-Mg-RE 合金涂层的研究,试验结果表明Zn-Al-Mg-RE合金涂层具备优异的耐蚀性能。

根据上文研究,采用电弧喷涂制备了Zn-22Al-Mg-RE 合金涂层[34],耐蚀性能远优于热喷涂Zn、Zn-Al合金涂层。中性盐雾腐蚀试验结果显示,Zn-22Al-Mg-RE合金涂层的耐蚀性能与热浸镀锌和热喷涂锌对比,分别提高35倍和5倍。为了方便输变电钢结构镀锌层现场的修复应用,项目组开发了小型化的喷涂设备,实现了在山区等工程机械难以到达工程现场的施工。2015 年,Zn-22Al-Mg-RE 合金涂层在山东枣庄110 kV 棠阴线的重腐蚀环境实现了工程应用,防腐效果至今良好。

喷涂锌的综合性能优异,但由于其需要严格的底面前处理工艺,喷涂过程中需要气源、电源等,对于在役设备镀锌层的修复存在效率低下、操作较为复杂的问题。目前主要应用于工厂制造阶段构件的整体防腐涂层制备,而在现场镀锌层修复中应用较少。喷涂锌在提升防腐性能的同时,若能够解决现场施工及效率的问题,将会在输变电钢结构防腐以及镀锌层修复领域拥有更广阔的应用空间。

3 结语

镀锌层修复可以有效增加输变电钢结构镀锌层破坏后的使用寿命,对于输变电工程的长效防腐意义重大。在目前富锌涂料、喷涂锌和锌基焊料三种主要的修复方式中,富锌涂料在易用性上、结合力、屏蔽效果方面具备显著的优势,锌基焊料在外观和结合力方面存在优势,而喷涂锌在厚度控制、结合力、耐磨性、屏蔽效果、阴极保护效果方面皆存在优势。

锌基焊料由于操作较为复杂以及较差的综合性能,发展较为缓慢,未见国内大规模应用的报道。喷涂锌虽然综合性能优异,但由于现场施工效率低下等问题,在镀锌层修复领域应用相对较少。由于其易用性以及比较好的综合性能,富锌涂料成为了输变电钢结构镀锌层最常用的修复技术。为适应环保政策以及降低施工难度,低VOC 的环保型防腐涂料和带锈防腐涂料成为富锌涂料的主要研究发展方向,目前尚有巨大的提升空间,国家电网有限公司正在进行相关技术的研究和配套标准体系的建设工作。