湿法刻蚀液配比对“SE+PERC”双面单晶硅 太阳电池电性能影响的研究

张进臣,张建军, 张 永,严金梅,朱少杰

(晶澳太阳能有限公司,邢台 055550)

0 引言

光伏发电作为国家未来新能源发展的重要战略之一,经过前期的政策大力扶持,目前已基本实现了平价上网,光伏行业迎来了巨大的发展期和快速增长期。随着太阳电池技术突飞猛进的发展,其光电转换效率与产能也有了爆发式提高。目前,叠加了选择性发射极(SE)技术的p型“SE+PERC”双面单晶硅太阳电池已经成为太阳电池产品的主流,其光电转换效率逐步提高,一线太阳电池厂商生产的“SE+PERC”太阳电池的开路电压已超过690 mV,光电转换效率达到23.70%。同时,随着大尺寸硅片的推广,以及多主栅、半片等新技术的应用, 72版型“SE+PERC”双面光伏组件的标称功率已经可以达到550 W。但针对太阳电池提效的技术开发仍未停止,如何进一步提升太阳电池光电转换效率的同时降低光伏发电成本,一直是光伏行业追求的目标。

在太阳电池制备过程中,硅片背面的钝化效果会影响太阳电池的光电转换效率,而刻蚀工序后,硅片背面绒面的形貌越好,其界面态也就越好,说明背面钝化效果越好。刻蚀工序可采用干法刻蚀工艺和湿法刻蚀工艺。针对湿法刻蚀工艺,近年来,行业内开发出碱抛光工艺,可得到平整度更好、反射率更高的背面绒面形貌,而传统的采用酸抛工艺(使用氟化氢/硝酸体系刻蚀液)的设备即将面临淘汰。但目前此类采用酸抛工艺的设备仍存在较大的市场占比,若能进一步优化其酸抛工艺的效果,提升设备的性价比,仍可延续此类设备的使用寿命。基于此,本文研究了湿法刻蚀工艺采用氟化氢/硝酸/硫酸体系刻蚀液时,不同刻蚀液配比条件下硅片背面的绒面状态及反射特性,以期通过优化刻蚀液配比来达到硅片背面抛光后绒面形貌及反射率的最佳条件,实现提升“SE+PERC”双面单晶硅太阳电池光电转换效率的目的。

1 实验

1.1 实验准备

选用从同一根硅棒上切割的p型直拉单晶硅片1200片,电阻率为0.8~1.1 Ω·cm,尺寸为158.75 mm×158.75 mm,厚度为170 μm。将1200片单晶硅片均分为3组,每组400片。

本文的刻蚀工序采用湿法刻蚀工艺,其包括酸抛工艺和碱抛工艺。湿法刻蚀工艺采用捷佳伟创新能源装备股份有限公司生产的湿法5道刻蚀机台,采用系科光电科技(上海)有限公司生产的D8反射率测试仪进行反射率测试,采用奥林巴斯株式会社生产的电子显微镜对硅片背面绒面的微观形貌、尺寸大小、表面积比进行测试,利用上海伟信新能源科技有限公司生产的量子效率(QE)分析仪进行QE测试,采用德国HALM公司生产的高精度I-V测量系统进行成品太阳电池的电性能测试。

1.2 实验设计

在刻蚀工序,将上述3组单晶硅片分别采用3个实验条件。其中,实验条件1为采用传统的酸抛工艺,实验条件2为采用优化后的酸抛工艺,实验条件3为采用碱抛工艺。

本实验借鉴多晶硅片湿法刻蚀工艺中刻蚀液的各组成液体的体积配比经验及相关研究的结论,针对刻蚀槽中刻蚀液成分在化学反应中所起作用的不同,围绕调整硫酸的体积占比来展开研究,通过研究不同刻蚀液配比条件下硅片背面的绒面及反射率状态,寻找到最佳的硫酸体积占比,以此作为优化后的酸抛工艺。

在刻蚀槽内刻蚀液中除硫酸外的其他溶液(氟化氢、硝酸)的配比、反应温度及硅片传输速度均保持不变的前提下,调整硫酸(浓度为97%)在刻蚀液中的体积占比,从0%逐渐上调至20%,测试硫酸体积占比对硅片背面微观形貌、减重及反射率的影响。由于硅片背面反射率越高,太阳电池对光谱中波长大于1000 μm的长波段光的吸收越强,同时,硅片背面反射率高的绒面,其形貌的平坦度也会越高,更利于之后工序中氧化铝膜的沉积,有助于提升氧化铝膜的钝化性能,因此,将硅片背面反射率最高时的硫酸体积占比作为优化后的酸抛工艺,并将采用此种工艺的硅片与采用传统酸抛工艺及碱抛工艺的硅片进行对比。

除刻蚀工序不同外,所有硅片均按照图1所示的流程制备成“SE+PERC”双面单晶硅太阳电池。然后利用高精度I-V测量系统对3种成品太阳电池进行电性能测试,并对其进行QE测试,以分析不同太阳电池对长波段光的反射、吸收效果。

图1 “SE+PERC”双面单晶硅太阳电池制备流程Fig. 1 Preparation process of “SE+PERC” bifacial mono-Si solar cells

2 实验结果与分析

2.1 不同刻蚀液配比时硅片背面绒面形貌对比

当刻蚀液中硫酸体积占比分别为0%、4%、8%、12%、16%、20%时,对硅片背面进行刻蚀,得到不同刻蚀液配比下的硅片背面绒面形貌,并利用电子显微镜在放大6000倍的情况下对硅片背面绒面形貌进行观察,具体如图2所示。

图2 不同刻蚀液配比下的硅片背面绒面形貌Fig. 2 Textured morphology of rear surface of silicon wafers obtained with different etching solution proportions

从图2中可以看出:随着硫酸体积占比的提升,硅片背面绒面的不规则凹陷逐渐变小、变浅、更均匀密集。这种腐蚀深坑会使硅片存在较大的表面缺陷,会严重影响硅片镀膜后的钝化效果[1]。

不同刻蚀液配比下得到的硅片背面的绒面尺寸、表面积比(即绒面单位表面积/单位理想平面面积)及反射率情况,具体如图3所示。

图3 不同刻蚀液配比下的硅片背面的绒面尺寸、 表面积比及反射率情况Fig. 3 Textured size,surface area ratio and reflectivity of rear surface of silicon wafer obtained with different etching solution proportions

从图3中可以看出:随着硫酸体积占比的提高,硅片背面的绒面尺寸不断降低,并在硫酸体积占比为16%~20%时,绒面尺寸变化不大,基本趋于稳定;随着硫酸体积占比的提高,表面积比随之减小,并在硫酸体积占比为16%时达到最小值,虽在20%时略有上升,但增幅较小,基本趋于稳定;随着硫酸体积占比的提高,反射率也呈逐步上升趋势,并在硫酸体积占比为16%~20%时趋于稳定,保持在43%左右。在刻蚀液中硫酸作为添加剂起着双重作用,其一方面容易降低反应活性物质的浓度,从而降低反应活性物质扩散到硅片背面的速率,即限制了氢氟酸对硅片的纵向腐蚀速率,减少了绒面的黑色腐蚀深坑;另一方面,因硫酸可以抑制硝酸的电离,从而对腐蚀有较高的阻碍能力,使硅片背面绒面的腐蚀更为均匀[2]。综上所述可知:随着硫酸体积占比增加,硅片背面绒面的腐蚀凹坑的深度及绒面尺寸逐渐降低,硅片背面的界面变得更加平坦、致密、光滑。

2.2 最佳条件对比

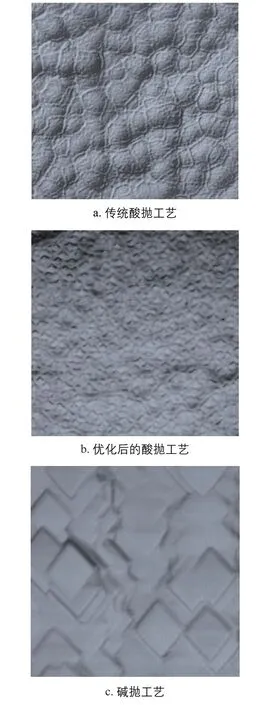

综合“SE+PERC”双面单晶硅太阳电池制备成本及硅片背面绒面状态,硫酸体积占比为16%时属于刻蚀液配比的最佳条件。在刻蚀液配比最佳条件下对硅片背面进行刻蚀(即采用优化后的酸抛工艺),并与采用传统酸抛工艺和碱抛工艺后的硅片背面绒面形貌进行对比。利用电子显微镜放大6000倍后对采用不同湿法刻蚀工艺时得到的硅片背面绒面形貌进行观察,结果如图4所示。

从图4中可以看出:相较于采用传统酸抛工艺的硅片,采用优化后酸抛工艺的硅片的背面腐蚀凹坑明显变小。

图4 采用不同湿法刻蚀工艺时得到的硅片背面绒面形貌Fig. 4 Textured morphology of rear surface of silicon wafers obtained by different wet etching processes

利用电子显微镜3D增强模式对绒面形貌进行观察,结果如图5所示。

图5 电子显微镜3D增强模式下观察到的硅片背面绒面形貌Fig. 5 Textured morphology of rear surface of silicon wafers observed under electron microscope in 3D enhanced mode

从图5中可以看出:相较于采用传统酸抛工艺的硅片,采用优化后的酸抛工艺的硅片的背面腐蚀更小、更细腻,也更平滑致密,这会使硅片背面的杂质残留更少,镀制的氧化铝薄膜的钝化效果更好,对长波的反射也会更好[3]。

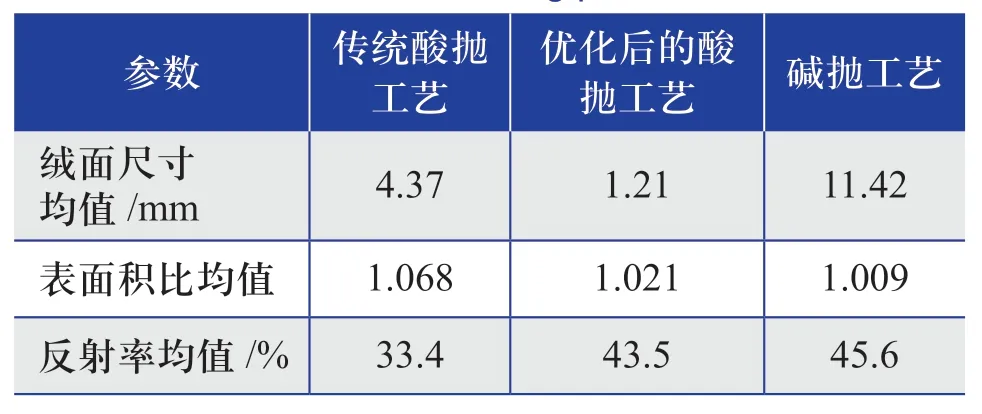

分别采用传统酸抛工艺、优化后的酸抛工艺和碱抛工艺得到硅片背面的绒面尺寸、表面积比和反射率情况,具体如表1所示。

表1 不同湿法刻蚀工艺下得到的硅片背面绒面大小、 表面积比和反射率情况Table 1 Textured size, surface area ratio and reflectivity of rear surface of silicon wafer obtained by different wet etching processes

从表1中可以看出:相较于传统酸抛工艺,优化后的酸抛工艺得到的硅片背面的绒面尺寸均值缩小至1.21 mm,表面积比均值降至1.021,反射率均值提升了10%左右。

将分别采用传统酸抛工艺、优化后的酸抛工艺和碱抛工艺的硅片按照图1所示的“SE+PERC”双面单晶硅太阳电池制备流程制成成品太阳电池,并对其进行电性能和QE测试。测试结果分别如表2和图6所示。

从表2中可以看出:采用优化后的酸抛工艺制备的太阳电池的光电转换效率比采用传统酸抛工艺时制备的约高0.05%,这主要是得益于开路电压和短路电流的优势;而采用优化后的酸抛工艺制备的太阳电池的光电转换效率比采用碱抛工艺制备的太阳电池的光电转换效率约低0.03%。此次得到的实验数据与预期符合:通过优化酸抛工艺中的刻蚀液配比可达到与碱抛工艺类似的效果,使硅片背面反射率提升明显,“SE+PERC”双面单晶硅太阳电池的光电转换效率也随之得到明显提升。

表2 采用不同刻蚀工艺时得到的“SE+PERC”双面单晶硅太阳电池电性能对比Table 2 Comparison of electrical properties of “SE+PERC” bifacial mono-Si solar cells obtained by different wet etching processes

从图6中可以看出:与采用传统酸抛工艺制备的“SE+PERC”双面单晶硅太阳电池的QE曲线相比,采用优化后的酸抛工艺制备的此类太阳电池的QE在660~1010 nm波段具有优势,这与优化后的酸抛工艺的预期目标相一致,有助于提升硅片背面的钝化效果及反射率。

图6 采用不同湿法刻蚀工艺制备的“SE+PERC” 双面单晶硅太阳电池的QE曲线对比Fig. 6 Comparison of QE curves of “SE+PERC”bifacial mono-Si solar cells prepared by different wet etching processes

3 结论

本文通过调整湿法刻蚀工艺中刻蚀液的硫酸体积占比,得到以下结论:1)当刻蚀液中硫酸的体积占比为16%时,在硅片背面可以得到腐蚀坑较浅、较小且致密均匀的绒面,大幅降低了硅片背面的缺陷态密度,实现了背面绒面类碱抛工艺的状态,提升了“SE+PERC”双面单晶硅太阳电池的长波响应;

2)相较于采用传统酸抛工艺的硅片,采用优化后的酸抛工艺的硅片的背面反射率可提升10%左右,制备得到的“SE+PERC”双面单晶硅太阳电池的光电转换效率提升了约0.05%,但与采用碱抛工艺制备的“SE+PERC”双面单晶硅太阳电池的光电转换效率相比仍有较小差距。