某660 MW二次再热机组跳闸过程分析及处理

陈 鑫, 许 健, 曹 扬, 张岚清, 张耀华

(江苏方天电力技术有限公司,南京 211102)

发电机组的调试工作主要是组织和指导运行人员进行操作和检查,针对分系统调试及整套启动调试过程中发现的问题提出建议或解决方案[1]。因此,机组调试是新建发电机组投运的重要组成部分,是承接安装及运行的关键环节,是为机组的安全稳定运行提供经验、打下坚实基础的重要步骤。

发电机组正式运行期间,为了维持机组的稳定性,不会轻易进行某些操作,部分隐患可能不易被发现。而调试工作就是对电力设备的制造、设计、安装、运行进行动态考核和检验,并且调试期间内设备特性不明确、系统工况不稳定,容易出现突发状况,暴露问题,有助于发现缺陷,消除隐患。因此,对跳闸事件进行分析和总结,可以为机组的正式投运消除隐患、积累经验。

笔者对某660 MW超超临界二次再热机组在调试期间发生的一次复杂的机组跳闸进行介绍,并对其发生的各类异常工况进行分析,同时给出处理及预防措施。

1 机组跳闸过程

1.1 机组简介

该机组汽轮机的型式为超超临界、二次中间再热、十级回热抽汽、单轴、五缸四排汽、凝汽式,型号为N660-31/600/620/620。汽轮机额定功率为660 MW,最大连续功率为696.603 MW。

1.2 跳闸过程

2019年3月31日机组进行整套启动期间带负荷调试工作。

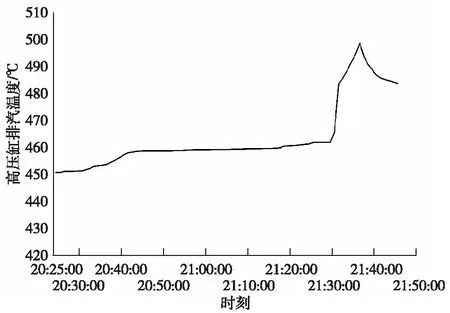

20:30:00之前,1号和3号高压加热器处于退出状态,高压缸排汽温度维持在440~452 ℃。

20:30:10,机组负荷为382 MW,2号外置蒸汽冷却器至2号高压加热器疏水管道突然破裂,大量汽水喷出,紧急隔离2号外置蒸汽冷却器及2号高压加热器汽侧,此时2号抽汽电动阀开度为21%。

20:31:15,关闭2号抽汽电动阀,全部退出2号高压加热器汽侧,此时高压缸排汽温度开始上升。

21:16:28,高压缸排汽温度升至460 ℃,高压缸排汽温度保护控制器激活,高压缸排汽温度控制器开始有指令输出,此时汽轮机中压调节阀开度为100%。

21:17:21,现场开始进行清理检查工作,为了防止4号高压加热器突然出现同样问题,开始退出4号高压加热器,此时4号抽汽电动阀开度为32%。

21:18:43,全部退出4号高压加热器汽侧。

21:24:31,7号低压加热器发现安全阀因为受到冲击而损坏,需要退出7号低压加热器汽侧,关闭7号抽汽电动阀。

21:25:12,高压缸排汽温度为462.2 ℃时,此时高压缸排汽温度保护控制器输出指令为11.52%,中压调节阀开度为100%,并且中压调节阀开始关小。

21:30:23,7号抽汽电动阀关闭,7号低压加热器退出完毕,高压缸排汽温度为462.2 ℃。

21:31:17,高压缸排汽温度保护控制器输出指令为36%,中压调节阀开度为16.7%,二次再热蒸汽压力从1.9 MPa升高至2.6 MPa,高压缸进汽和排汽的压差由3.3 MPa减少至2.7 MPa。随着汽轮机中压调节阀开度的变化,高压缸排汽温度快速升高至485 ℃。

21:32:33,汽轮机中压调节阀开度为31.17%,机组负荷在跳闸过程中也随之波动。

21:36:25,高压缸排汽温度保护控制器输出指令为36.5%,高压缸排汽温度升高至499 ℃。此时,汽轮机中压调节阀开度为17.8%,触发高压缸切缸逻辑,负荷最高波动到390 MW,最低波动到266 MW。切缸逻辑动作,汽轮机超高压缸、高压缸的阀门全部关闭,并且机组高压旁路阀和中压旁路阀处于关闭状态,导致锅炉再热器保护丧失,锅炉总燃料跳闸(MFT),进而导致汽轮机跳闸。

高压缸排汽温度变化见图1。

图1 高压缸排汽温度的变化

2 机组跳闸原因分析

2.1 高压缸排汽温度升高分析

影响高压缸排汽温度的主要因素包括:

(1) 高压缸进汽和排汽的压差小、高压调节阀开度小等导致蒸汽流量低,鼓风摩擦产生的热量不能被及时带走[2]。

(2) 高压缸进汽温度升高,在高压缸内焓降不变的情况下,排汽温度会上升。

(3) 高压缸通流部分结垢,叶片损坏、变形或设计不合理,高压缸通流部分汽封磨损,蒸汽参数大幅偏离设计值等会导致高压缸效率降低,从而影响高压缸排汽温度。

此次跳闸事故中,机组在高负荷下运行,在高压加热器疏水管道破裂后短时间内切除了高压加热器,然后又切除了低压加热器,大大影响了机组的蒸汽流量。随后关闭中压调节阀,排汽压力差小,影响汽轮机通流,进一步加剧高压缸排汽温度的升高,从而导致后续一系列问题的发生。

2.2 机组跳闸分析

机组跳闸的主要原因为:

(1) 高压加热器的切除影响蒸汽流量,引发高压缸排汽温度升高至460 ℃后触发高压缸排汽温度保护控制器动作,这是跳闸的直接原因。

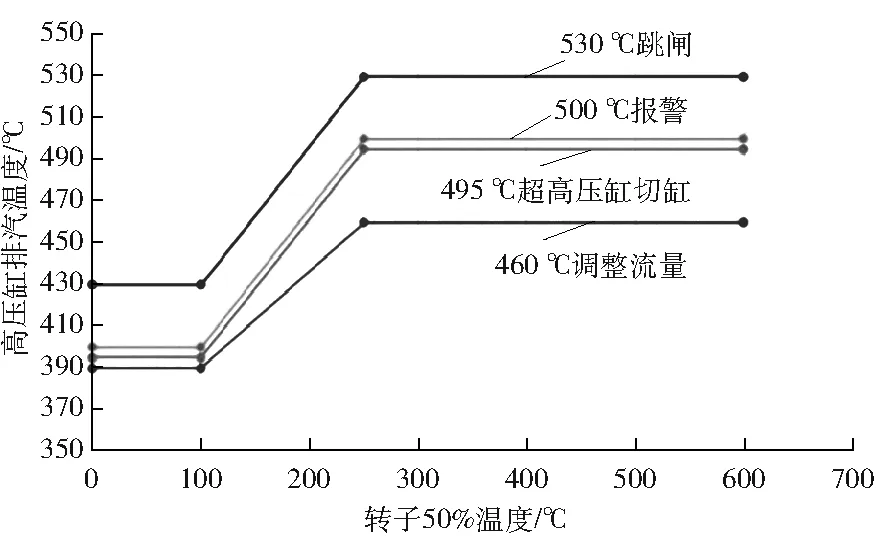

(2) 高压缸排汽温度升高触发高压缸排汽温度保护控制器逻辑激活后,作用于中压调节阀并使其关小,在旁路关闭的情况下,反而进一步导致高压缸排汽压力升高,高压缸排汽受阻,高压缸排汽温度进一步升高至495 ℃以上,触发超高压缸、高压缸切缸逻辑。汽轮机数字式电液调节系统(DEH)逻辑不合理是机组跳闸的重大隐患。DEH相关逻辑及作用见图2。

图2 高压缸排汽温度保护相关逻辑

(3) 触发高压缸切缸逻辑后,超高压缸、高压缸同时切缸,超高压缸、高压缸的阀门关闭,超高压缸排汽通风阀、高压缸排汽通风阀打开[3]。此时,高压旁路阀和中压旁路阀处于关闭状态,并且无相关逻辑开启,触发锅炉再热器保护,导致锅炉MFT,引发机组停机。分布式控制系统(DCS)逻辑设置的不合理也是机组跳闸的隐患。

2.3 相关逻辑合理性分析

根据机组热平衡图等,在供热工况下,机组正常运行中,高压缸排汽温度为446.9~453.8 ℃,而按照当前DEH/DCS逻辑的设置,当高压缸排汽温度达到460 ℃以上时必然导致机组跳闸,当高压加热器、低压加热器有异常时,极有可能导致机组跳闸,存在极大的安全隐患。

2.3.1 切缸逻辑

汽轮机在高负荷下,即在汽轮机旁路全关闭的情况下,高压缸排汽温度>495 ℃时,汽轮机触发切缸逻辑(超高压缸、高压缸同时切缸)。此时,汽轮机超高压缸、高压缸阀门关闭,并且旁路全关,会触发锅炉再热器保护,导致锅炉MFT,触发汽轮机跳闸。汽轮机紧急跳闸系统(ETS)保护中的高压缸排汽温度>530 ℃时跳闸形同虚设,实际中高压缸排汽温度>495 ℃时,汽轮机就会因为锅炉MFT而跳闸。

2.3.2 高压缸排汽温度保护控制器逻辑

在启动阶段,为了避免流经汽轮机的蒸汽流量过小,造成超高压缸及高压缸排汽区域温度过高,设置高压缸排汽温度保护控制器,根据超高压缸及高压缸排汽温度自动调整各汽缸的流量分配[4]。但是,在带负荷阶段,旁路阀全关,高压缸排汽温度保护控制器通过动作中压调节阀调节通流达到抑制高压缸排汽温度上升的目的已实现不了,相反还会加剧高压缸排汽温度上升。

2.3.3 旁路逻辑

跳闸时旁路为全关模式,汽轮机为初压模式,此时触发旁路快开条件只有锅炉侧主蒸汽压力>34.1 MPa(即锅炉超压保护)、发电机跳闸、汽轮机跳闸、汽轮机侧主蒸汽压力比设定值高2.4 MPa。切缸时旁路无法动作,因此切缸后旁路处于关闭状态,触发了再热器保护,锅炉MFT。

3 处理措施及应用效果

3.1 处理措施

(1) 将高压缸排汽温度保护控制器逻辑触发条件增加旁路未全关。高压缸排汽温度保护控制器的温度控制需要与旁路配合,才能抑制高压缸排汽温度上升。增加此逻辑可避免在旁路全关带负荷的工况下,高压缸排汽温度保护控制器触发后导致高压缸排汽温度进一步升高的情况出现。

(2) 将汽轮机切缸逻辑触发条件增加机组负荷≤150 MW。一般工况下,切缸只发生在启动冲转及低负荷阶段,因此原切缸逻辑触发条件未对负荷进行限制。增加此逻辑后,对于在高负荷阶段,如果高压缸排汽温度确实异常升高,则由高压缸排汽温度>530 ℃的ETS进行保护,可以规避机组高负荷进行切缸操作,增加机组运行安全性。

(3) 将旁路逻辑增加切缸逻辑触发后高压旁路阀、中压旁路阀快开50%。切缸逻辑是无论触发了超高压缸或高压缸的切缸条件,都会引发超高压缸和高压缸同时切缸,超高压缸、高压缸阀门全关。此时,旁路如果处于关闭状态则会触发锅炉再热器保护,引发机组停机。增加此逻辑可防止因切缸直接导致的机组停机,配合旁路相关动作可及时进行调整,等到高压缸排汽温度降低后进行并缸操作,保证机组运行。

3.2 应用效果

采用针对性的处理措施后,机组运行效果为:

(1) 修改高压缸排汽温度保护控制器逻辑后,实际运行中,在旁路阀未关模式下,高压缸排汽温度>460 ℃时,高压缸排汽温度保护控制器动作,调整通流,关小中压调节阀。此时,中压旁路阀开大,维持中压缸进汽压力不变,从而可以减小中压缸进汽流量,增大高压缸进汽流量,抑制高压缸排汽温度升高。

(2) 修改汽轮机切缸逻辑后,实际运行中,在汽轮机热态启动过程中,高压缸排汽温度>495 ℃时,汽轮机切缸,超高压缸、高压缸阀门关闭,中压缸单缸进汽。等到机组并网,汽轮机进汽量增加并且高压缸排汽温度降低后,顺利进行并缸操作,机组运行正常,未发生高负荷工况下的切缸。

(3) 修改旁路逻辑后,机组在热态启动中切缸,高压、中压旁路阀快开50%,随后切换至压力自动模式,控制高压缸和中压缸进汽的压力,保证通流以防止锅炉干烧,避免触发再热器保护,保证汽轮机中压缸单缸进汽工况稳定。等到高压缸排汽温度降低后,顺利进行并缸操作。

4 结语

以某660 MW超超临界二次再热机组为例,针对调试期间的机组跳闸事件,对高压缸排汽温度保护控制器逻辑、汽轮机切缸逻辑、旁路逻辑等进行分析,并且提出一些针对性的处理措施。

在对相关逻辑进行优化后,机组运行的安全性和稳定性明显有所提升,消除了机组运行隐患,提出的相关处理措施对同类型机组的调试运行具有一定参考意义。