控制棒水压驱动步升过程流动阻力影响分析

杨林清,秦本科,薄涵亮

(清华大学 核能与新能源技术研究院,北京 100084)

控制棒水压驱动系统(CRHDS)是一种新型的内置式控制棒驱动技术,该驱动系统是在低温核供热堆水力驱动控制棒的基础上,结合商用压水堆磁力提升器[1]的优点发展而来的。其具有内置式驱动、避免弹棒事故、定位准确、传动线短、不贯穿压力壳、固有安全性和可靠性高等优点,主要用于一体化布置核反应堆[2],如200 MW低温供热堆(NHR200)。

CRHDS由水泵、组合阀、驱动机构、控制棒和缓冲器等组成[3]。组合阀是驱动系统关键的流量控制部件,通过组合阀控制进入3个水压缸的脉冲水流,从而带动驱动机构水压缸和销爪交替动作,实现控制棒的步升、步降和快速落棒功能。组合阀流动阻力是驱动系统关键的设计参数,其变化将直接影响驱动机构的步进流量和充泄压过程,进而影响控制棒的步进时间和动态性能,因此需分析组合阀流动阻力对CRHDS步进过程的影响,为组合阀流道的设计和优化提供指导。

针对CRHDS关键部件前期开展了系列研究工作:蔡伟等[4-5]完成了组合阀冷态流动阻力试验和数值仿真,获得并对比了组合阀各流道流动阻力系数;蒋俊飞等[6]完成了组合阀不同流道三维流场分析,并进行了热态试验验证;秦本科等[7]进行了组合阀电磁吸力特性试验,分析了组合阀电磁阀头电磁场和电磁吸力特性之间的关系;薄涵亮等[8]建立了驱动机构水压缸流动阻力和运动阻力模型,为水压缸步进过程动力学模型的建立提供了关键参数模型;李雨铮等[9]搭建密封测试实验装置,对常温下水压缸的密封性能进行了进一步研究;孙新明等[10]通过建立理论模型和实验验证,分析了组合阀开启过程中瞬态流动的机理和关键参数的变化规律;秦本科等[11]进行了水压缸单缸步进过程动态试验,并分析了配重参数等对水压缸步进过程性能的影响。以上研究均针对组合阀和驱动机构水压缸单个部件开展研究,且组合阀为固定流道参数流场研究,未分析组合阀和驱动机构水压缸实际联动过程变结构和变流阻工况对驱动系统步进性能的影响,因此需从驱动系统整体层面进行组合阀流动阻力影响分析。

本文将研究组合阀变流阻工况下驱动机构水压缸的步升过程。

1 CRHDS原理

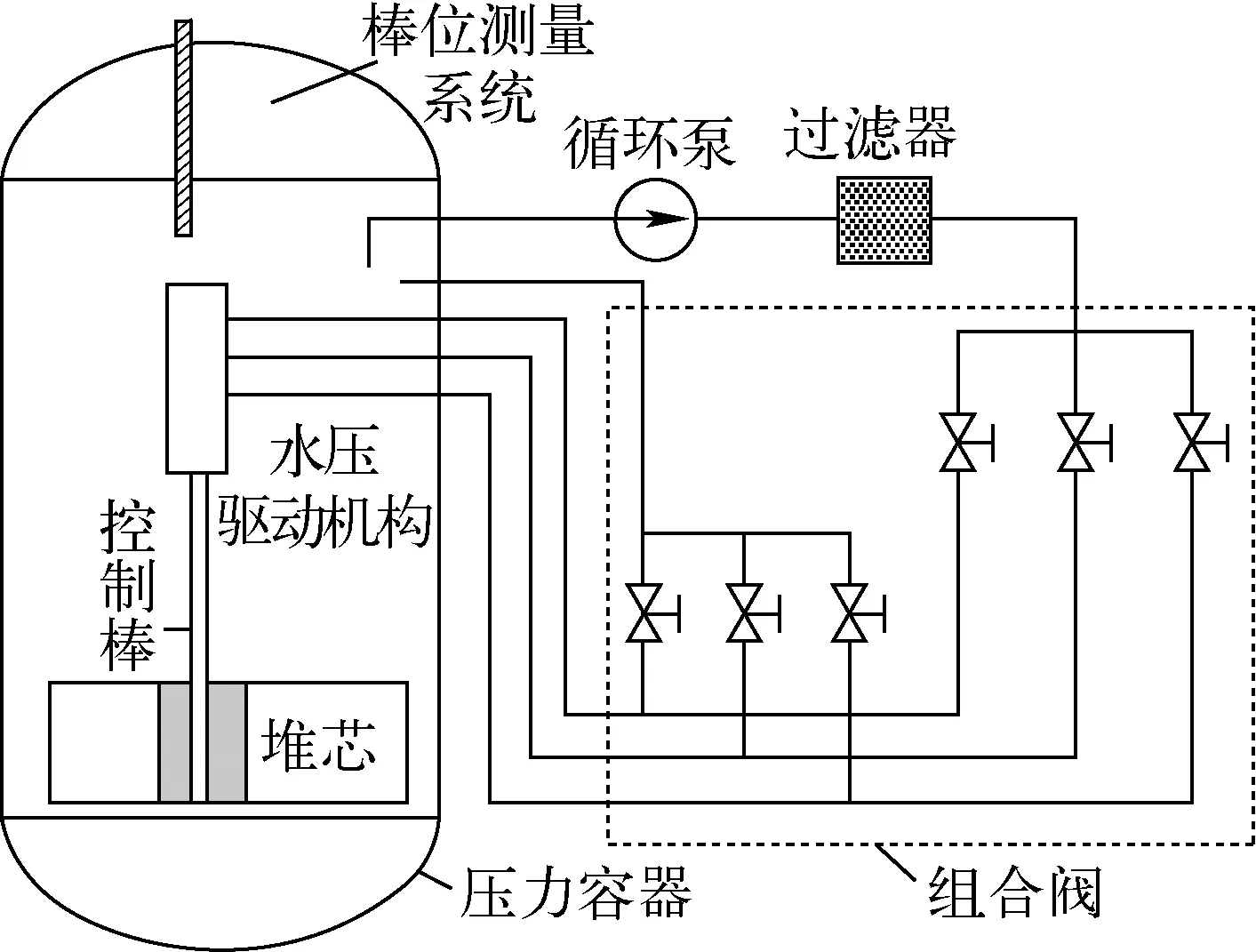

CRHDS由压力容器、循环泵、过滤器、组合阀、水压驱动机构、控制棒、棒位测量装置等组成,如图1[12]所示。系统流程如下:压力容器内的水经循环泵加压后流入过滤器,之后进入组合阀。组合阀有3个进缸流道和1个回零流道,3个进缸流道分别与水压驱动机构的3个水压缸相连,由3个常闭电磁阀控制;1个回零流道与压力容器相连,由3个常开电磁阀控制。当同一流道的常闭电磁阀打开,常开电磁阀关闭,压力容器内的水通过进缸流道流入水压缸,在水静压的作用下带动水压缸内套上升;当同一流道的常闭电磁阀关闭,常开电磁阀打开,水压缸内的水通过回零流道流回压力容器,缸内套在重力和复位弹簧力作用下步降。

图1 CRHDS的结构示意图Fig.1 Schematic diagram of CRHDS

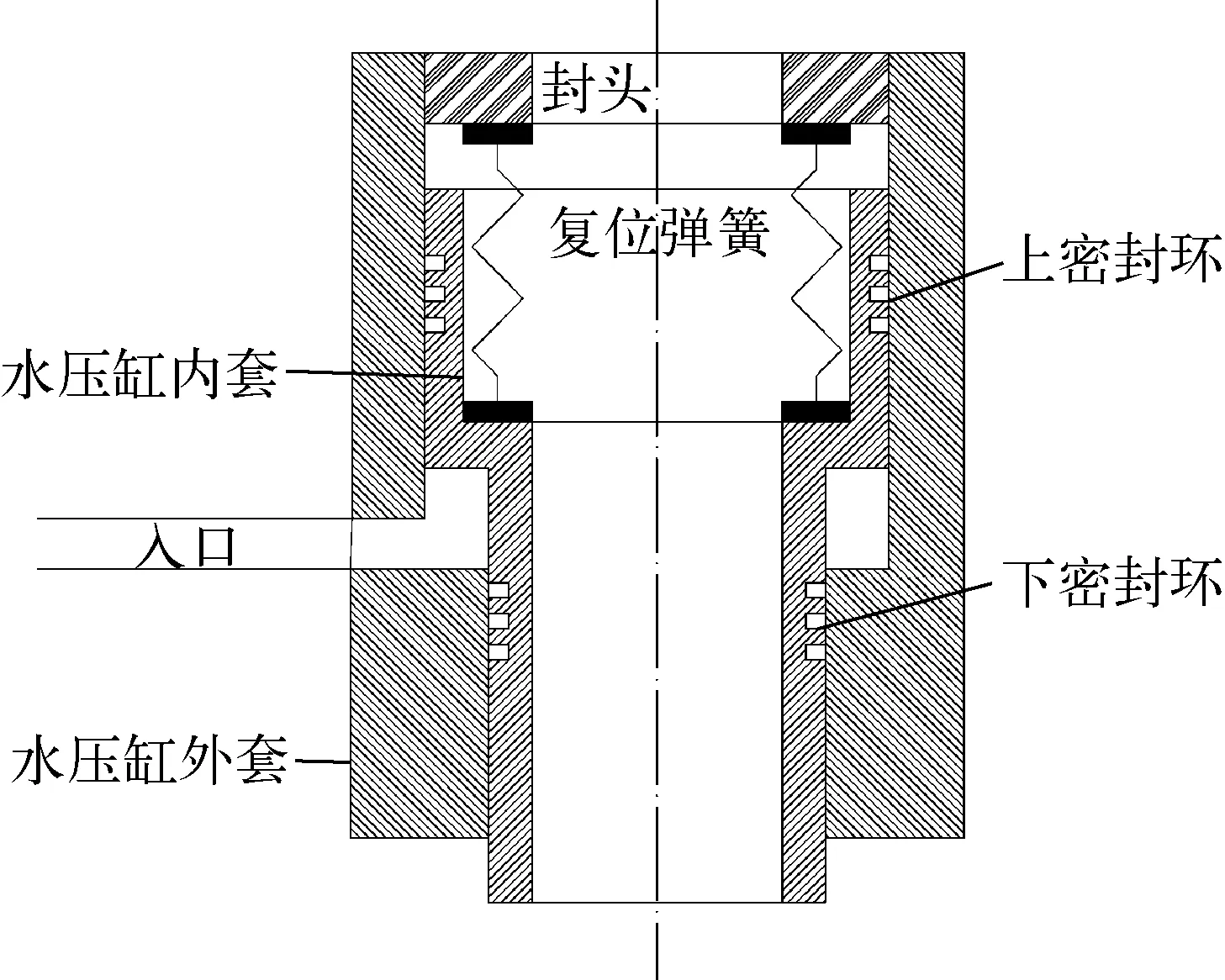

控制棒水压驱动机构由3个水压缸和两套销爪机构组成,通过组合阀控制进入驱动机构3个水压缸的脉冲水流,带动3个水压缸交替动作,进而带动销爪机构和控制棒动作,从而实现控制棒的步升、步降和快速落棒功能。驱动机构3个水压缸的结构和工作原理相似,由封头、复位弹簧、缸内套、外套、密封环等组成,如图2所示。水压缸的步进运动过程包括步升过程和步降过程,其中,步升过程中,水从入口流入水压缸,部分流体从密封环处泄漏,另一部分提供水压缸内套上升的动力;步降过程中,水压缸内的水一部分通过组合阀回零流道流出,另一部分从水压缸密封环处泄漏。本文主要研究水压缸步升过程性能参数的变化过程。

图2 水压缸结构示意图Fig.2 Schematic diagram of hydraulic cylinder

2 水压缸步升过程模型

根据控制棒水压驱动机构的组成和工作原理,建立了水压缸步升过程理论模型。模型基于入缸流体的连续性方程、动量方程、缸内套动力学和运动学方程等,还包括驱动系统各部件在步升过程中的流动及运动阻力特性,其研究对象为水压缸入缸流体,关注缸内压力和步升位移、速度等关键性能参数。

2.1 连续性方程

以水压缸内流体为控制体建立连续性方程:

(1)

V=Acyscy

(2)

其中:Qin为入缸流量,m3/s;Qout为密封环处的泄漏流量,m3/s;V为水压缸内流体的体积,m3;K为水的体积弹性模量,Pa;pcy为水压缸内流体的压力,Pa;t为时间,s;Acy为水压缸内套的承压面积,m2;scy为水压缸内套的步升位移,m。

考虑水的可压缩性引入的流量,其为流入控制体的流量Qin与泄漏流量Qout的差值,如式(1)所示。整个过程中,随着scy的增大,V也在逐渐增大。

2.2 动量方程

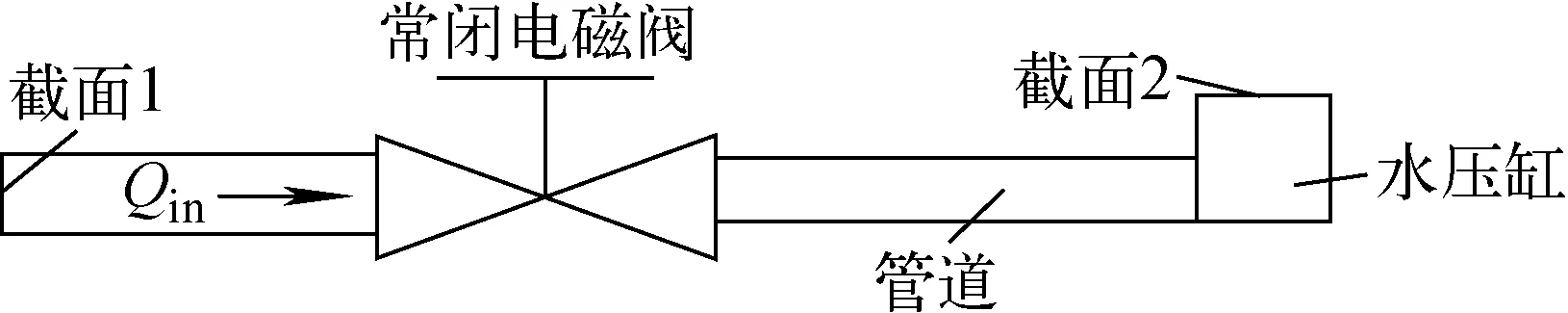

定义泵的出口为截面1,水压缸内套底部为截面2,两截面间的管道和水压缸组成了入流流道,如图3所示。

图3 步升过程入流流道示意图Fig.3 Schematic diagram of step-up flow channel

对入流流道内的流体建立动量方程,如式(3)所示。

(3)

L=L0+scy

(4)

其中:p0为泵的驱动压头,Pa;Δpt为入流流道压力损失,Pa;A为管道截面积,m2;L和L0分别为入流流道的长度和初始长度,m,L随着scy的增大而增大。

2.3 关键流动阻力环节关系式

入流流道的压力损失Δpt主要包含两个阻力环节,分别是流道的沿程阻力损失Δp1和水压缸入口突扩产生的局部阻力损失Δp2,如式(5)所示。

Δpt=Δp1+Δp2

(5)

Δp1=ζ1Qin|Qin|,Δp2=ζ2Qin|Qin|

(6)

其中,ζ1和ζ2分别为流动过程中的沿程流动阻力系数和局部流动阻力系数[6]。实验台架入缸流道上设置1个调节回路流阻的阀门,因此需考虑附加的阻力环节Δp3,总的压力损失如式(7)所示。

Δpt=Δp1+Δp2+Δp3

(7)

2.4 水压缸漏流关系式

水压缸内的流体从密封环处泄漏,泄漏流量与缸内压力的关系为:

(8)

式中,a0、a1为经验系数,基于水压缸密封环的理论和实验研究结果得到[8]。

2.5 动力学和运动学模型

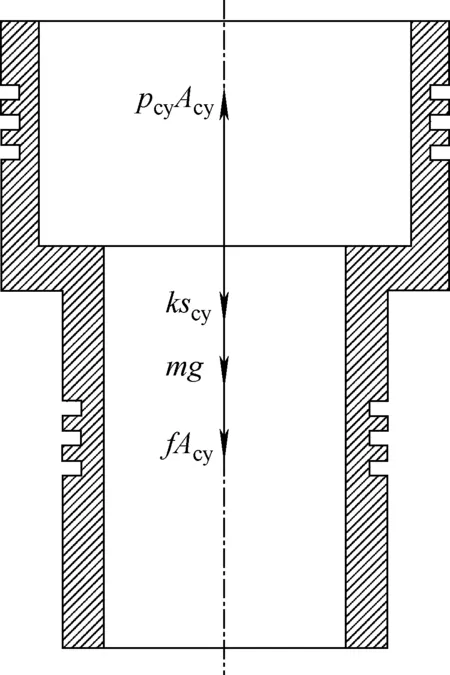

水压缸内套步升过程中的受力分析如图4所示,包括重力mg、复位弹簧力kscy、流体的压力pcyAcy、运动阻力fAcy。依据牛顿第二定律,建立内套步升过程动力学方程,如式(9)所示。

图4 水压缸受力分析Fig.4 Force analysis of hydraulic cylinder macy=pcyAcy-kscy-mg-fAcy

(9)

(10)

(11)

其中:m为水压缸及载荷的总质量,kg;g为重力加速度,9.8 m/s2;acy、vcy分别为步升的加速度、速度,单位分别为m/s2、m/s;k为弹簧的刚度系数,N/m;弹簧的压缩量等于水压缸内套的位移scy;f为内套单位承压面积上的运动阻力,N/m2。基于动力学模型可计算获得水压缸内套步升加速度,对其积分即可得到速度及位移等参数。

2.6 运动阻力关系式

步升过程中水压缸所受的运动阻力与缸内压力呈线性关系,如式(12)所示。

f=b0+b1pcy

(12)

式中,b0、b1为运动阻力系数,通过水压缸的运动阻力实验数据拟合得到[13]。

水压缸步升过程理论模型由式(1)~(12)组成,以步升过程缸中压力开始变化的时刻为起点,使用有限差分法[14](FDM)对模型求解。根据水压缸内套的运动状态,将水压缸的步升过程划分为步升前阶段、步升阶段和步升后阶段。在步升前和步升后阶段,水压缸内套静止,scy、vcy和acy均为0,动力学和运动学方程可忽略,仅需求解式(1)~(8)及式(12)。

3 变流阻水压缸单缸步进性能实验

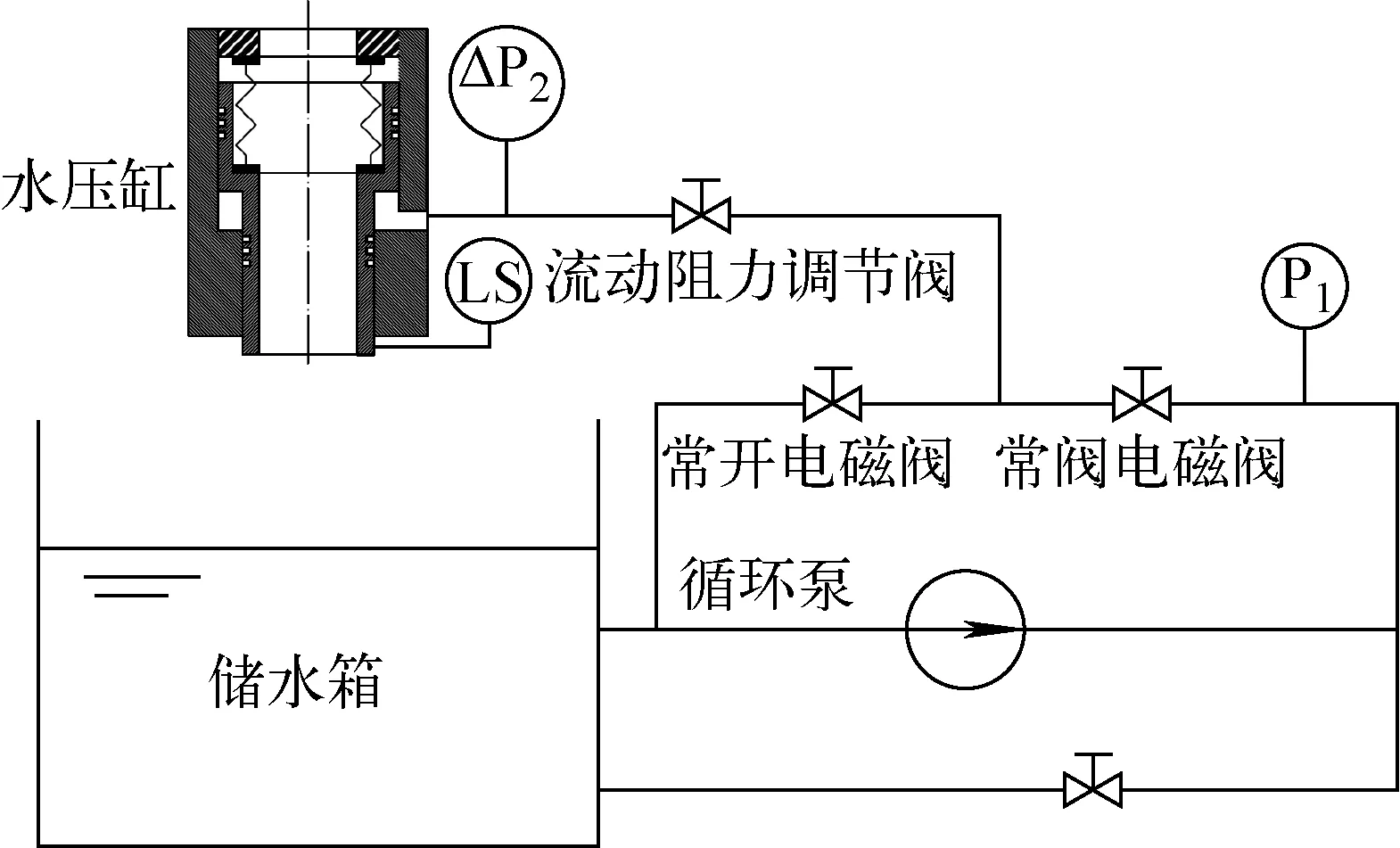

水压缸步动性能直接决定驱动机构步进和落棒性能,结合水压缸的结构特点和工作原理,设计和加工了试验本体,建立了水压缸单缸变流阻性能试验台架,如图5所示。

图5 水压缸单缸步进性能实验台架Fig.5 Step performance test rig of single cylinder

实验回路系统由储水箱、循环泵、水压缸、旁路调节阀、常开电磁阀、常闭电磁阀和缸前流动阻力调节阀等组成。在水压缸单缸步进实验中,首先打开循环泵,调节旁路阀门改变泵驱动压力,之后打开常闭电磁阀,同时关闭常开电磁阀,通过阻力调节阀改变回路的流动阻力。实验过程中,经泵加压后的水进入水压缸,带动水压缸内套快速上升至顶部。之后关闭常闭电磁阀,同时打开常开电磁阀,水压缸进入步降过程,缸内套在重力和复位弹簧力的作用下复位,部分缸内水通过常开电磁阀流回水箱。

实验测量系统是由计算机(IPC)、现场压力表、差压传感器、拉杆位移传感器和数据采集软硬件等组成。循环泵出口设置压力表测点P1监测驱动压力,在水压缸入口处布置差压传感器ΔP2测量水压缸内外压差,在水压缸内套上安装拉杆位移传感器,通过位移信号LS获得水压缸内套位移。经实验测量系统误差分析[15],位移传感器LS的测量精度为±0.7%FS(满量程),差压传感器的测量精度是±0.2%FS。实验过程数据采集系统采样频率为1 000 Hz。

4 理论模型与实验结果分析

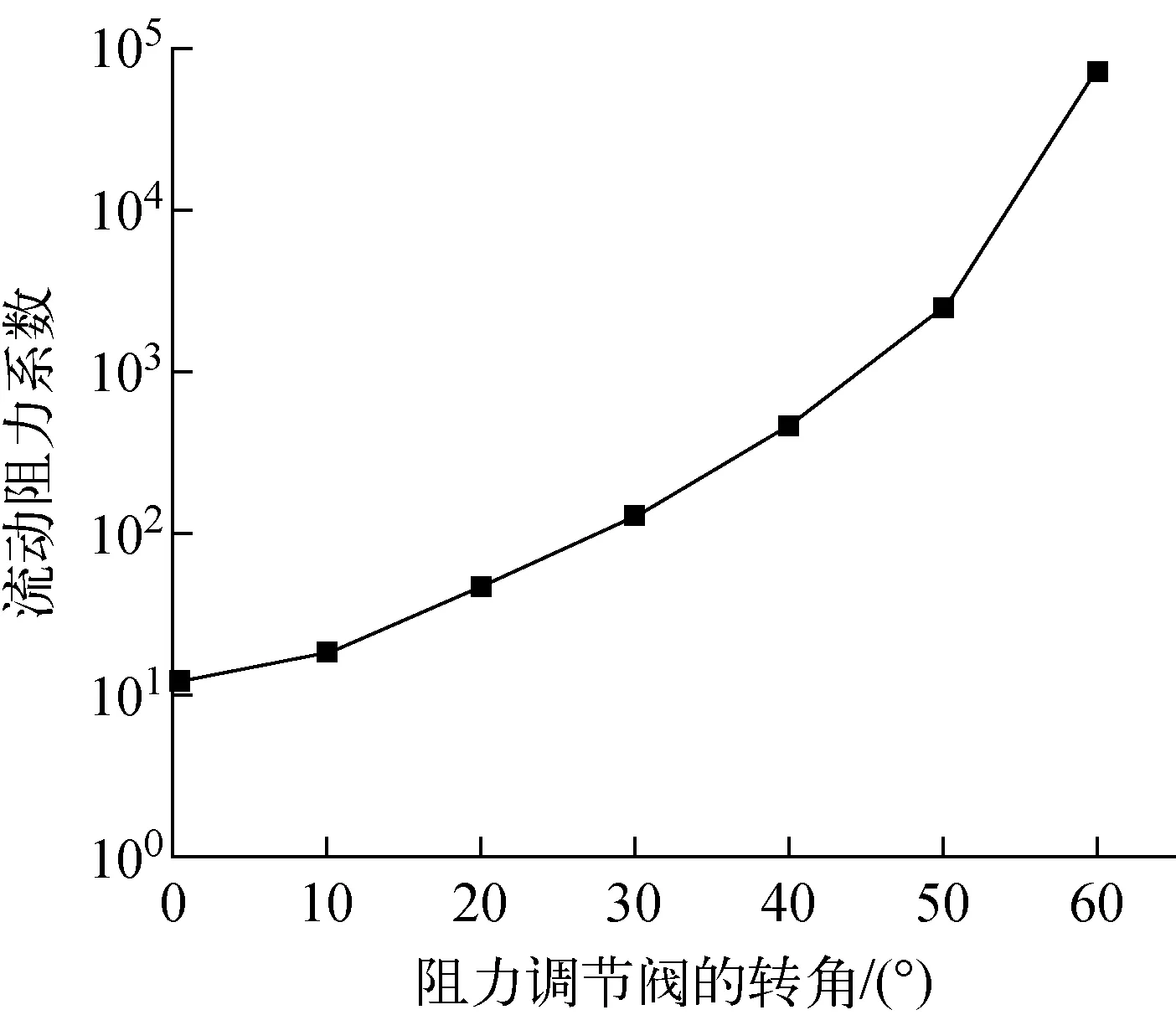

驱动回路的流动阻力是影响驱动机构水压缸步升过程的关键因素。实验过程通过缸前阻力调节阀模拟不同的流动阻力工况,首先分析阻力调节阀的转角与其流动阻力之间的关系。实验中流体温度为25 ℃,泵的驱动压力为1 MPa,定义阻力调节阀从全开到设定开度的角度差值为转角θ,θ与流动阻力系数ζ3之间的关系如图6所示。可看出,随着θ的增大,ζ3由缓而急逐渐增大,纵轴采用对数坐标表示,根据图6中两点插值可得到任意转角对应的流动阻力系数。

图6 流动阻力调节阀不同转角下的流动阻力系数Fig.6 Flow resistance coefficient of flow resistance regulating valve at different opening angles

阻力调节阀的压力损失与入缸流量的关系如式(13)所示。

Δp3=ζ3Qin|Qin|

(13)

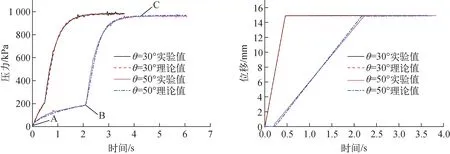

式中,ζ3可通过CFD数值仿真和流阻特性试验获得[13]。将阻力调节阀设定转角对应的流动阻力系数ζ3代入式(13),结合水压缸步升过程理论模型,可获得水压缸步升过程性能曲线,图7示出了θ为30°和50°时理论值与实验结果的对比。

从图7可看出,理论步升升压曲线、位移曲线与实验结果符合很好,从而验证了步升理论模型的正确性。同时水压缸步升压力变化过程可分为步升前阶段、步升阶段和步升后阶段。在步升前阶段,缸内压力从平衡压力A点逐渐增大,此时流体主要通过水压缸上下密封结构泄漏。当缸内压力上升至大于缸内套重力、复位弹簧力和运动阻力之和时,缸内套开始步升,步升位移从零开始逐渐增大。同时由于水压缸内套上升引入附加容积流量,入缸流量增大。在B点缸内套步升至水压缸顶部,步升位移不再变化,该过程对应步升阶段。之后缸内流体只能从下部密封结构泄漏,附加容积流量消失,入缸流量陡降,缸内压力由急而缓逐渐增大到稳定压力,略小于泵的驱动压头,该过程对应水压缸步升后阶段。

如图7所示,定义B点为压力曲线上的转折点。定义内套步升位移变化的时间为步升时间tu。同时定义内套步升到位后,压力继续增大的时间为步升后压力迟滞时间td,即B点到C点的时间差值。最后定义步升过程总时间ta为tu与td之和。

图7 θ为30°和50°时理论值与实验结果的对比Fig.7 Comparisons between theoretical values and experimental results at angle θ of 30° and 50°

5 模型应用

在NHR200低温供热堆中,CRHDS工作在高温高压工况下。温度的增大会改变流体的物性,包括密度和黏度等,这将会影响水压缸的步进性能。因此,需要将水压缸步升理论模型应用到高温工况下,分析关键参数的变化规律。

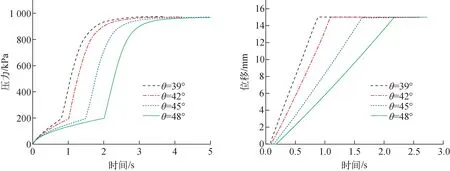

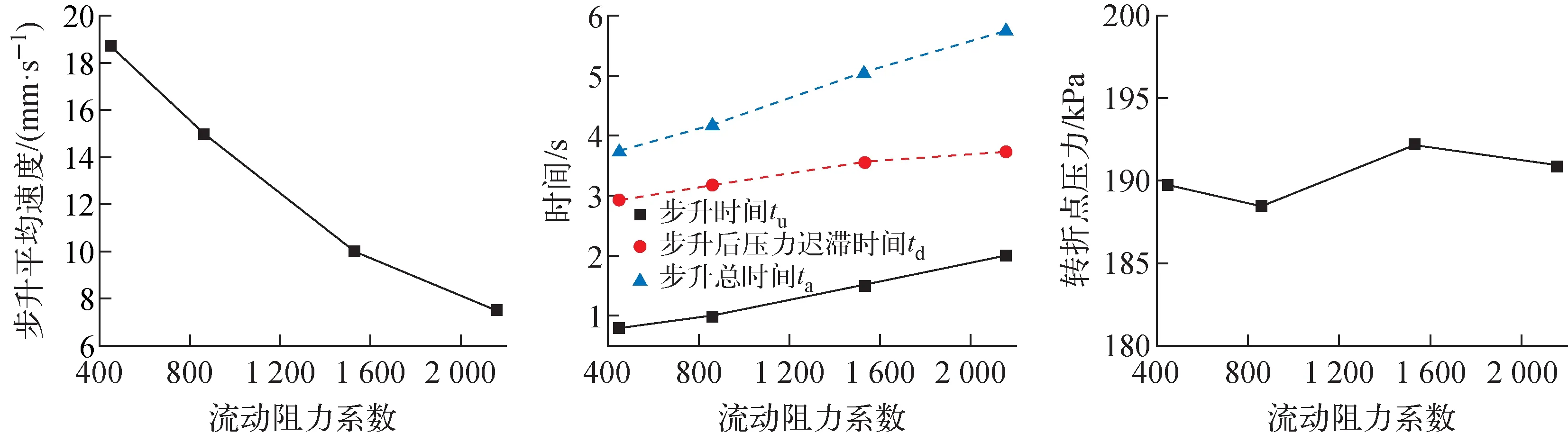

以230 ℃高温工况的水压缸步升过程为例,改变流体物性参数,同时设定流动阻力调节阀的转角θ分别为39°、42°、45°和48°,将高温工况对应的ζ3代入理论模型,计算得到水压缸步升过程瞬态压力和位移变化曲线,如图8所示。

图8 步升过程瞬态压力和位移曲线Fig.8 Curves of transient pressure and displacement on step-up process

图8中压力转折点的出现主要与水压缸内流体泄漏方式的转变及入缸流量的变化有关。步升过程前的初始流量为0;在步升前阶段,入缸流体可从水压缸的上部和下部密封结构同时泄漏,流动阻力小,泄漏流量大;在步升阶段,入缸流体不仅从上下部密封结构泄漏,还需提供水压缸步升运动的动力;在步升后阶段,水压缸内套步升至顶端后,与上封头紧密接触,入缸流量只能从下部的密封结构流出,流动阻力大,泄漏流量小。因此由连续性方程式(1)可知,步升过程中,入缸流量Qin从0开始增大至峰值,之后逐渐减小至稳态泄漏值,且流量增大与减小过程分别对应步升时间tu和步升后压力迟滞时间td。整理式(3)得到:

(14)

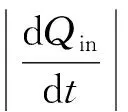

图9为变流阻工况下水压缸步升过程关键特征参数的变化。关键特征参数包括:步升平均速度、步升时间、步升后压力迟滞时间、步升总时间和转折点压力。

图9 变流阻工况下水压缸步升过程关键特征参数的变化Fig.9 Changes of key parameters on hydraulic cylinder step-up process under variable flow resistance conditions

同时令流动阻力调节阀的转角θ为39°,计算获得常温与高温工况下瞬态压力和位移的理论曲线,如图10所示。定义常温与高温工况下物理量变化百分比的绝对值为温度变化率α。随着温度的升高,tu从0.886 s减至0.834 s,αu为5.86%;ta从3.96 s减至3.68 s,αa为7.07%;转折点压力从189.72 kPa减至186.33 kPa,αp为1.79%;步升平均速度从16.93 mm/s增至17.99 mm/s,αv为6.26%。上述水压缸步升过程关键性能参数的温度变化率均较小,表明不同温度工况对水压缸步升过程影响不大。

图10 室温与高温工况下的瞬态压力和位移曲线对比Fig.10 Comparison of transient pressure and displacement curves under room temperature and high temperature conditions

6 结论

水压缸是控制棒水压驱动机构的关键使动部件。本文分析了CRHDS的工作原理,建立了水压缸步升过程理论模型,完成了冷态变流阻工况下水压缸步进性能试验,通过阻力调节阀模拟不同的进缸阻力工况。理论步升过程动态参数与试验结果符合很好,在此基础上将变流阻步升模型应用于高温工况,分析了高温工况步升过程特征参数随流阻的变化机理,分析结果如下。

1) 水压缸步升过程可分为步升前阶段、步升阶段和步升后阶段。作为步升阶段和步升后阶段的分界点,转折点处斜率突变的原因在于水压缸泄漏特性和入缸流量发生了变化。

2) 高温工况下,随着流动阻力的增大,步升平均速度逐渐减小,步升时间、步升后压力迟滞时间和步升过程总时间均呈增大的趋势。

3) 随着温度的升高,步升时间、步升过程总时间和转折点压力均有所减少,步升速度有所增加,最大的变化率为步升过程总时间,其值为7.07%,表明不同温度工况对步升过程关键性能参数影响较小。