某引水工程TBM管片拼装机的设计研究及应用

王亚威,王秀全,宁向可,李子洲

(中铁工程装备集团有限公司,河南 郑州 450016)

全断面硬岩隧道掘进机(以下简称TBM)施工具有经济性好、快速高效、安全可靠等优点,现已成为城市轨道交通、高铁、水利水电等领域隧道工程的主要施工方法[1]。管片拼装机作为护盾式TBM 的关键设备之一,主要是用来快速地完成管片拼砌,将管片拼成固定的形式从而形成隧道稳定的永久性支护,其工作效率、稳定性、安全性直接影响整个隧道掘进进度[2-3]。

目前,针对小直径、低净空的管片拼装机设计的研究相对浅显,也缺乏实践经验,对设计的指导作用不强[4-6]。由于隧道施工的空间狭小,关键部件若出现问题会导致项目窝工、延期。随着TBM的多样化发展,小直径TBM应用越来越多,管片拼装机的关键和主要部件的可靠性设计方法研究具有重要意义。国内某引水工程隧道采用双护盾TBM 进行施工,因隧道开挖洞径小、管片厚度大,大大压缩了隧道净空,挤占了管片拼装的空间,给管片拼装机的设计带来了很大难度。本文以该工程为例,对小直径、低净空TBM 管片拼装机的关键结构部件如主梁结构设计、回转支承以及抓举装置等进行了较为深入的研究,依据现有设计经验与工程实践,取得了很好的效果。

1 工程概况

河南安阳市境内某引水工程隧洞跨越地貌单元主要为丘陵~平原过渡、山前冲洪积倾斜平原、丘陵及低山地貌。隧洞穿越段地层为石灰岩分布,沿线地下水大部分地段埋深度较大,隧洞穿越范围内未见地下水未发现有害气体和放射性物质。隧洞开挖采用双护盾式TBM 施工,拟掘进总里程11.5km,开挖洞径∅4 330mm。管片采用六边形外形设计,外径∅4 100mm,厚度为300mm,环宽1 200mm。

2 管片拼装机工作原理

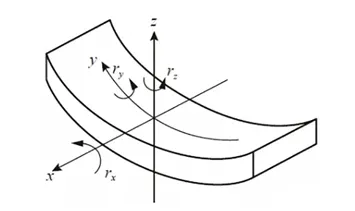

管片拼装机,其作用就是将管片按照隧道施工要求安装成环。它包括搬运管片的夹持系统和伸缩、回转及拼装系统。对其功能要求是能把管片上举、旋转及夹持管片向外侧移动。管片是通过管片运输机构经单、双轨粱上的电动环链葫芦将管片从管片运输车上吊起,把管片放在储存区,在拼装时,再将管片从管片储存区吊起运输到管片拼装机下部,通过拼装机完成管片的拼装。管片拼装除管片夹持动作外,每个自由度动作对应管片的运动需调整6 个自由度,为进一步清晰描述,设定盾构机前进方向为x向,管片环周运动为y向,掘进断面的径向方向为z向,如图1 所示,三者同时与管片轴向移动、旋转和径向伸缩相对应,而rx、ry、rz分别对应管片的侧倾、仰俯和摆动。完整的工作流程首先将管片运输车首先将管片运输到隧道内部,然后通过管片吊机装载到管片输送装置上,管片输送装置把每块管片送到管片拼装机底部抓取位置,通过管片抓取装置进行抓紧,最后依靠管片拼装运动机构依次拼接紧固成管片环,管片衬砌安装后通过螺栓连接固定。

图1 管片拼装机运动方向示意图

3 管片拼装机设计

管片拼装机是在尾盾内部进行工作,在施工过程中可以完成6 个自由度动作,包括回转、提升、前后移动、俯仰、横摇、偏转以及管片的锁紧等。目前设计制造的管片拼装机一般有主梁环式、盘式、回转摇臂式等3 种形式。使用盘式管片拼装机一般用带轮缘的支重轮定位安装,使用主梁环式的盾构管片拼装机一般通过回转支承定位,由于主梁环式的盾构管片拼装机具有定位精度高、结构相对简单等优点,主要用于中大型隧道断面管片安装,也是目前最为主要的结构型式。主梁环式盾构管片拼装机主要含有管片抓取装置、管路支架、托梁、提升装置以及移动架、回转架、工作平台等;盘式管片拼装机也称为日式拼装机,其结构紧凑,经济性好;回转摇臂式管片拼装机因其自身不能起吊大重量的管片,更适用于小直径隧道断面的开挖。结合本项目工程地质及管片类型,管片拼装机采用主梁环式设计。图2 为该管片拼装机结构示意图。

图2 管片拼装机结构示意图

3.1 托梁设计

托梁通过螺栓固定在支承盾的H 梁上,随着主机的向前掘进一同移动。托梁在隧道断面上左右对称布置2 根,中间通过尾部连接梁连接一体。TBM 管片拼装机托梁中间布置有皮带输送机,因而要充分考虑设备空间问题。托梁受力复杂,而且是交变载荷,对结构设计和生产有着比较高的要求,材质选用Q355 低合金高强钢,焊缝做超声波探伤。托梁在竖直方向主要承受移动架、回转架、管片、托梁自重以及尾部搭接设备桥的重力,最恶劣工况考虑管片拼装机误操作时拼装顶块顶住护盾时红蓝油缸向下的推力。而水平位置拼装管片时还有管片和抓举机构施加的扭转力矩。可以通过建立三维模型,采用ANSYS分析其受力情况,保证应力应变在材料的许用范围之内,挠度的允许值控制在1/1000~1/500 之间为宜。根据管片拼装机托梁的受力分析结果,除去应力集中点,钢板最大内应力为75MPa 左右,梁端部最大变形量为6mm 左右。经过分析,托梁材料的应力、应变均在设计安全系数范围内。

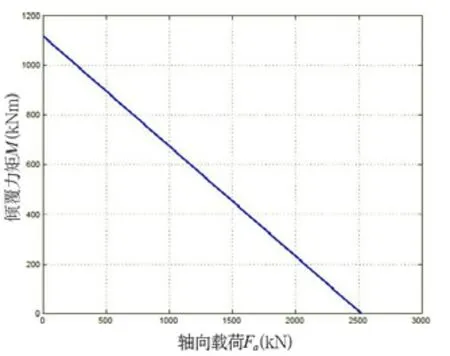

3.2 回转支承选型设计

回转支撑作为管片拼装机的关键重要部件,其可靠性直接关系到整套设备的稳定运行。回转支撑的设计所需要的参数为最大承受的回转力矩以及水平拼装管片时平移油缸对其产生的倾覆力矩。另外回转支承的使用寿命也要满足掘进里程的要求,特别是TBM 管片拼装机,掘进里程长,工况恶劣,其设计更应该安全可靠。经过计算,图3 为本项目管片拼装机回转支承选取的设计参数。

图3 回转支承静态负荷能力曲线图

3.3 抓取装置及提升油缸设计

本项目管片拼装机若采用常规的抓取机构与提升缸布置空间不足,因此,结合管片外形与结构型式,特设计开发一种新型的管片抓取装置与提升油缸接头。

3.3.1 抓取装置

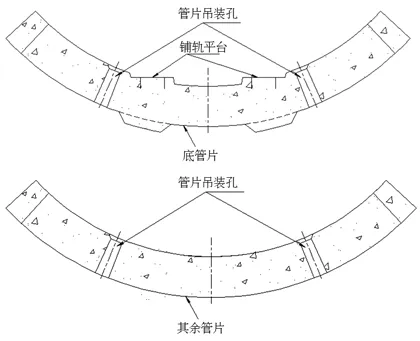

管片抓举机构的设计与管片的型式与重量紧密相关。抓举机构总体来讲分为机械式抓举和真空吸盘式抓举。机械式抓举机构动作可靠性好,且具有安全联锁功能,但因结构设计受限不能承受重型管片,通常适用于管片重量在3~5t 的中小型管片拼装机。针对大直径隧道的管片拼装机,管片重量很重,能达到10t 以上,此时更适用安全性更高、适应范围更广的真空吸盘式抓举机构[7]。本项目管片为六边形管片,每环4 块,每块重量约3.5t。底管片与其它3 块管片不同,底部有铺轨平台,不适用真空吸盘式抓举,见图4。因此设计为机械式抓取型式,见图5。每块管片上有2 个吊装孔,兼做注浆孔。

图4 管片型式

图5 管片抓取装置

抓取装置上部左右设置2 处连接筒,与提升油缸的活塞杆通过螺栓连接,两根提升油缸通过连接梁连接一体实现提升油缸同步动作,从而实现管片的提升与下降。下方的管片抓紧、微调机构与连接梁通过关节轴承联接。连接梁的前后左右设置4 个顶升油缸以及1 个左右转动油缸,可实现管片的侧倾、俯仰、转动3 个自由度,在拼装过程中实现管片位置的微调。管片的抓紧流程为,管片抓举装置下降,使抓举装置左右两侧的定位孔对准管片吊装孔,卡爪伸出顶紧管片吊装孔内壁,电气接近开关检测到位后,提起管片。旋转管片至待拼装位置后,松开卡爪,辅推油缸顶紧管片后管片抓举装置退出管片,完成管片的拼装。图6 为工厂抓取装置调试状况。

图6 管片抓取、微调

3.3.2 提升油缸

对于提升红蓝油缸,由于需要频繁地提起和推出管片而受到径向力的作用,同时在水平90°方向拼装管片时还要承受自身的重力、管片的重力和拼装管片的挤压力等侧向力,所以油缸的设计采用油缸缸筒伸缩,外侧作为导向的结构。加大缸筒直径后,其承受弯矩的能力大大增强,见图7。在设计计算油缸所受的侧向力时,活塞杆要模拟油缸完全伸出的状态,且附加管片重力及管片之间的挤压力,油缸的提升能力一般按最大管片重量的3 倍来考虑。红蓝油缸行程应保有裕量,活塞杆缸筒的完全伸出时,管片应比理论拼装位置靠外约100~200mm 左右,以更好地达到拼装要求。另外,此项目为节省空间,与以往提升油缸活塞杆与抓举机构铰接的形式不同之处在于,提升油缸的活塞杆端部设计为螺栓孔,与抓举机构采用螺栓连接,活塞杆与抓举机构两端的连接筒为小间隙配合关系。

图7 红蓝油缸示意图及受力模型

4 实际应用及结论

项目于2020 年10 月30 号试掘进正式环以来,截至2021 年10 月20 日已完成掘进里程6 628m(含导洞13m),创造了最高单班进尺26.7m,最高日进尺43.4m,最高月进尺812m的好成绩。经现场查看,管片拼装机在实际使用过程中未出现主体结构损坏的情况,总体设计合理,使用效果良好。

管片拼装机整体设计结构型式仍然可以采用主梁环式结构,通过优化托梁及管片抓取结构,合理的设计红蓝油缸接头型式可以获得良好的设计结构与实际应用效果。