基于Matlab的滚珠丝杠副仿真分析

赵晓丽

(山东工艺美术学院 山东济南 250300)

1 前言

1.1 滚珠丝杠副的发展历程

1874年,美国设计出一种螺旋压力机是以滚珠丝杠副传动的。之后德国和英国也有研究滚珠丝杠副传动。我国滚珠丝杠副的理论能追溯至一百年前,且当时设计的结构形式是合理的、科学的,与如今的结构相似但是远远达不到精度要求且但滚珠丝杠副只是作为一个概念出现,并未真正进行生产出来。直至1940年,滚珠丝杠副真正发挥其作用是在美国,通用汽车公司将其用于汽车的转向机构上。滚珠丝杠副在汽车上的应用引起了当时广泛的关注。后1943 年飞行器上的一些部位也开始使用滚珠丝杠副。

滚珠丝杠副的优势使得滚珠丝杠副在各国家和行业得到了广泛的应用,如加工机械(飞行体和飞机方面)行业。1965 年机床开始往自动化方向发展,数控机床的出现需要滚珠丝杠副的产品品种越来越多,规格更多也更精确。巨大的需求中,欧美等工业发达国家开始组织工厂专门生产滚珠丝杠副,在滚珠丝杠领域占了一席之地。其中,日本的NSK公司、THK公司,德国的力士乐公司,西班牙的Shuton 公司等逐渐成为滚珠丝杠副的龙头企业。

滚珠丝杠副在企业上的需求和应用大大刺激了国外科研机构,开始了对滚珠丝杠副的研究与应用。随着我国科学技术的发展,也发现研究滚珠丝杠副在我国工业生产中的重要作用。1965年,中国第一套滚珠丝杠在南京工艺装备制造厂问世,北京机床研究所、陕西汉江机床、济宁博特精工等也对推动我国滚珠丝杠的发展有不可磨灭的贡献。国标体系GB/T与ISO标准挂钩,有利于滚珠丝杠的精度提升监测以及进行国际贸易。同时,新兴技术的出现也使得滚珠丝杠副也有了新的发展。基于不同的淬火技术,冷轧滚珠丝杠等相继问世,高速铁路、航天、船舶等重大机械行业也开始运用滚珠丝杠[1]。

机械制造主要还是依赖数控机床,经历了30年的发展我国生产的数控机床在硬件和软件上已相对成熟,但精度和效率较国外设计生产的机床还是有很大的差距,也是我国机床要发展的方向。机床在生产时,每个部分都有不同程度的振动,该振动形成动结合部。机床动柔度比机床的静刚度更易受到动结合部的刚度影响[2]。

1.2 滚珠丝杠副的研究现状

随着智能化技术的发展,滚珠丝杠副的智能化也成为其重要方向之一。除此之外,还有滚珠丝杠副的精度在线补偿、滚珠以及轨道的自润滑等。

滚珠丝杠的精度受到很多方面的影响,这就要求对滚珠丝杠的加工、安装精度,热特性等方面进行研究。对于智能化滚珠丝杠,更要对变形以及误差的自动补偿进行研究。

零件的静精度指标是滚珠丝杠传动的精度规范之一[3]。而单项静精度包括导程周期误差和累积误差等。传动精度始终是滚珠丝杠传动的最重要的指标之一。Hayes Clint 认为,只有先进的运动控制器很难实现机械的精确运动,由此提到了6 个精确线性运动的方面:行程精度、定位精度、系统刚度、速度、热特性、机械共振并给出了一些相对应提高精度的方法;孙先锋、阎开印等人认为滚珠丝杠生产加工中、工作中的各种误差等对机床加工有很大的影响,计算分析出了各项误差对丝杠精度的影响程度并整合为齐次变换矩阵,建立综合模型可分析出何种误差的影响最大,可提高机床的精度,但是只是基于理论,并没有实践来验证理论误差与实际误差的差值,同时,由于没有实验测定,给定的矩阵中有很多参数未给定值,不能直接用作计算误差值;龙泽明、李亚芹、李彩花分析了受到较大加速度时的定位精度变化情况,并分析了驱动装置在驱动过程中的屈服变型导致的定位误差;吴茂、曾小惠提出,滚珠丝杠副的高精度不仅仅可以通过滚珠丝杠副本身的高精度来实现,同样也可以通过数控补偿的方法来实现低精度丝杠生产高精度零件的目的;海德汉光学电子有限公司在讲座中提到了不同紧固方式下,滚珠丝杠轴承对安装精度的影响,验证了预拉紧固结构的理论模型与实际模型有着较大的偏差,但是没有提出可实现的解决方案;姜洪奎、宋现春、张佐营等人提出提高螺旋升角可以减小滚珠丝杠变形量从而提高滚珠丝杠的定位精度与可靠性;Amin Kamalzadeh对于滚珠丝杠通过附加阻尼的方法,提高了滚珠丝杠带宽、速度和精度方面的性能,而且还对滚珠丝杠的弹性变形进行了建模和补偿,使得数控机床可以不采用线性编码器就能实现较高的精度,节约了数控机床的成本,他根据这两点开发了新的控制技术,从驱动、跟踪和轮廓控制、力矩、弹性变形和转矩脉动的补偿方面更好的弥补了滚珠丝杠在机床中的运动缺陷,可以实现高速运动中更高的定位精度,但是需要调整很多的控制参数,实际动态中的大的偏差可能会限制控制器的性能,甚至导致不稳定。

1.3 滚珠丝杠副的发展趋势

随着滚珠丝杠副的研发和运用,滚珠丝杠副定位更加精密。随着科学技术的发展,滚珠丝杠副趋向速度更高、精度更高和载荷越大方向发展,新型加工技术的出现和新型材料的应用也推动着滚珠丝杠副的发展。

1.3.1 高速度

滚珠丝杠副速度越高,对机床的精度越有利,但是同时也会引起有害面,如其温度升高、滚珠丝杠副变形、及振动噪声,甚至共振,故滚珠丝杠副的速度要控制在合理范围内。机床的速度和加减速度越高,滚珠丝杠受力越大,选用导程较长的滚珠丝杠可以减小其受力。但是导程长的滚珠丝杠在减小受力的同时又会使降低机床的刚性和负荷能力[4]。考虑机床速度、机床加工精度以及机床负载能力等方面,将导程的上限设置在滚珠丝杠直径的1/2左右。目前,国内滚珠丝杠的DN 值能达到14 万,日本NSK 公司生产的滚珠丝杠DN值可达22万。

1.3.2 高精度

滚珠丝杠副的精度主要受丝杠的导程精度影响。刚度对滚珠丝杠副的精度也有重要影响。同时,滚珠丝杠副运转过程中产生的温度升高会使滚珠丝杠副发生变形,该变形会降低机床定位精度。

1.3.3 重载荷

滚珠丝杠副的承载能力是其能在大型机械中被应用的基础。滚珠丝杠副的承载能力越强,则表明机床的性能越好,所以各个国家也在滚珠丝杠副的承载能力上进行了深入设计和制造。西班牙IPIRANGA的滚珠丝杠副精度高至IT1 级,拼接滚珠丝杠可达22 m[5];NSK公司、德国blis公司、捷克KSK公司生产的机床在各方面提升了滚珠丝杠副承载能力。

2 滚珠丝杠副的动力学建模与仿真分析

Matlab 仿真在滚珠丝杠副中的应用十分广泛,在滚珠丝杠副的设计、制造和加工过程中进行仿真可降低成本,同时发现问题,在提高滚珠丝杠的传动精度方面找出关键点,减少变形和摩擦也能延长滚珠丝杠副的使用寿命。其中,陈豪等学者研究的滚珠丝杠是定梁龙门加工中心工作台的[6]。

首先,确定工作台部分的连接,选择滚珠丝杠副,建立传动系统动力学模型,进而通过分析滚珠丝杠副内部的工作台、导轨和丝杠工作时的关系建立进给系统的动力学方程。

其次,进行仿真验证并得到曲线图。研究加工中心的工作台进给系统,将相关参数输入MATLAB 软件进行仿真。在仿真中,工作台进给方向为X轴,直线行程跨距是X轴方向最大,动力学特性也是在X、Y、Z这3个方向上最差的,故我们对X轴方向进行仿真。Y、Z两个方向的特性比X轴方向好,可不做讨论。

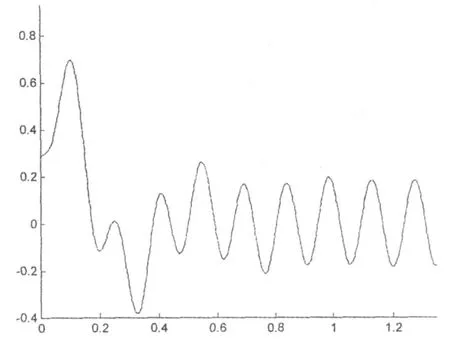

图1为滚珠丝杠在工作台移动到不同位置处时的变形量曲线图。通过图1对滚珠丝杠的支撑进行力学分析可知,有支撑的两端支座上没有弯曲变形的存在,在没有支撑的中间位置滚珠丝杠的弯曲变形量最大。仿真的结果与力学分析结果一致,可知得到了正确的仿真的曲线图。设置工作台移动距离为200 mm,滚珠丝杠在该范围内的振动曲线图,具体见图2。

图1 丝杠变形量图

图2 滚珠丝杠振动曲线图

从图2可以看出,滚珠丝杠在开始时有明显振动,滚珠丝杠在0~100 mm 范围内移动时,振幅有明显上升,范围为0~+0.7 mm;滚珠丝杠在100~360 mm范围内移动,振幅有明显下降,范围为-0.39~+0.71 mm。之后振动曲线呈规律性变化,并维持在合理的振动范围内。振动曲线表示滚珠丝杠和伺服电机可以同时工作,但工作台不能同时工作,因此滚珠丝杠会存在有冲击和振动。之后,即使滚珠丝杠再次移动,振动曲线也会有规律地变化。这种振动产生的原因是滚珠丝杠在生产过程中的精度和刚性问题,是无法避免的。通过对滚珠丝杠的支撑进行力学分析可知,有支撑的两端支座上没有弯曲变形的存在,在没有支撑的中间位置滚珠丝杠的弯曲变形量最大。

3 结语

分析滚珠丝杠振动可知,工作台由于两端支撑的作用,丝杠的变形量基本可以忽略;随着工作台的移动,丝杠的变形越来越明显,工作台到达丝杠中点时,丝杠的刚度最差,变形也最明显。工作台在最初移动时,滚珠丝杠的振动幅度较明显,移动一定的距离之后,滚珠丝杠的振动在合理范围内。故为了提高滚珠丝杠的传动精度和可靠性,需要设置匀速的进给速度。