新建火力发电机组报警系统改进研究

洪成磊

(上海申能电力科技有限公司,上海 200131)

0 引 言

随着国家经济深入发展,电力消费呈现新常态特征[1]。电力供应结构持续优化,电力消费增长减速换挡,结构不断调整,电力消费增长主要动力由高耗能向新兴产业、服务业和居民生活用电转换,电力供需形势由偏紧转为宽松[2-3]。加之科技水平不断提高,中国火电主力机型由原来的300 MW迅速发展到600 MW,甚至1 000 MW以上机组,这标志着中国的火电技术已达到了新的高度。当今DCS技术比较完善,机组任一子系统、子设备的运行参数都可以采集,并且通过这些参数的变化可以判断设备的运行状况。目前各火电企业已逐渐由机、炉、电单专业协同操作过渡到三专业集中控制。机组日常控制人员少、工作量大已成为常态。单元机组监控测点有近万个,运行人员每天疲于监视,但仍可能忽视某些监控测点,有些情况下运行人员还没有查找到异常参数,事故可能已经发生。因此,DCS操作系统中的报警功能就显得尤为重要,当机组中的子系统、子设备发生异常时,报警系统会发出报警信息,以便操作人员及时发现,迅速找到相应子系统,进行处理,保证机组安全、稳定运行。

1 新建机组报警系统存在的问题

1.1 重要报警参数缺失

电力企业建设初期,由于工程进度及工程降低造价的关系,有些影响机组运行性能的DCS系统测点被简化或被忽视,导致机组正常运行中,无法对一些重要参数进行监视,有些参数的设置未考虑到随环境因素的变化,对机组能损偏差的计算往往以设计工况为基准,无法实现智能监测,从而影响机组安全经济运行。

1.2 报警定值设置不合理

在报警限值的设置上,有些参数将报警限值设定为固定值,机组运行工况变化时,无法准确反应运行状态,报警限值应该是动态的,应取在机组所处工况的最优值处或最优值附近。

2 DCS报警系统的改进

参数的基准值是指在相应负荷下,设备正常运行应达到的最佳值。当运行参数偏离基准值时,将造成一定的能量损耗,所以设置合理的参数基准值,一方面可指导运行人员监盘调整,另一方面可指导专业管理人员进行能耗分析。当机组在满负荷运行时,可以将生产厂家提供的设计参数作为基准值。但当机组降负荷运行、参与深度调峰时,负荷降低较多,设备参数同样可能降低较多,仍采用设计参数作为基准值明显不妥,有些参数要通过最佳运行调整试验来确定基准值,有些参数采用变工况计算结果作为基准值。

2.1 DCS报警系统重要报警点补充

以“凝汽器传热系数”作为研究对象。

凝汽器是电站汽轮机组中重要的换热设备[4],其主要作用是在汽轮机的排汽部分建立低背压,使蒸汽能最大限度地做功,然后冷却变成凝结水,予以回收。凝汽器的这种功能需要真空、循环水两个系统配合完成。真空系统主要将进入凝汽器的不凝结气体抽出;循环水系统主要为凝汽器中的蒸汽冷却提供冷源[5],使其变成凝结水,体积缩小,便于回收,同时保证排汽部分的高真空。火力发电机组凝汽器凝结传热系数易受真空系统运行状态的影响[6],凝汽器传热系数作为考量凝汽器经济性的重要指标,在目前大部分新建火力发电机组DCS报警系统中是缺失的,使得发电厂运行人员及检修人员对凝汽器脏污程度不清楚,不利于进行汽轮机系统热力经济性评价。

对凝汽器凝结传热系数进行热力学研究,分析如下。

1)凝汽器热负荷

(1)

式中:Qc为凝汽器热负荷,kJ/s;Qtl为散热损失,%;Qgl为发电机损失,kJ/s;QAux为进出系统的辅汽热量,kJ/s;q0为汽轮机热耗率,kJ/(kW·h );Pe为发电机功率,kW。

2)汽轮机热耗率

(2)

式中:hms为主蒸汽焓,kJ/kg;hfw为最终给水焓,kJ/kg;hhrh为热再热蒸汽焓,kJ/kg;hcrh为冷再热蒸汽焓,kJ/kg;hrsw为再热器减温水焓,kJ/kg;Gms为主蒸汽流量,kg/h;Gfw为主给水流量,kg/h;Ghrh为热再热蒸汽流量,kg/h;Gcrh为冷再热蒸汽流量,kg/h;Grsw为再热器减温水流量,kg/h。

由于在火力发电厂中,再热蒸汽流量无法在线测量,只能通过计算主蒸汽流量与各段抽汽量的差得到。

3)1号高加进汽流量

G1(h1-hd1)=Gfw(hfw0-hfw1)

(3)

式中:hfw0为1号高加出水焓,kJ/kg;hfw1为1号高加进水焓,kJ/kg;G1为1号高加进汽量,kg/h;h1为1号高加进汽焓,kJ/kg;hd1为1号高加疏水焓,kJ/kg。

4)2号高加进汽流量

G2(h2-hd2)+G1(hd1-hd2)=Gfw(hfw1-hfw2)

(4)

式中:G2为2号高加进汽量,kg/h;h2为2号高加进汽焓,kJ/kg;hd2为2号高加疏水焓,kJ/kg;hfw2为2号高加进水焓,kJ/kg。

5)由式(3)、式(4)得到冷再热蒸汽流量

Gcrh=Gms-G1-G2-Ga

(5)

式中:Ga为高压缸门杆及轴封漏汽量,kg/h。

6)由式(5)得到热再热蒸汽流量

Ghrh=Gcrh+Grsw

(6)

7)凝汽器传热系数(不考虑与外界大气换热),热平衡方程:

Qc=KΔTmA

(7)

式中:K为凝汽器传热系数,W/(m2·K);A为凝汽器有效换热面积,m2;ΔTm为换热器热力计算使用的对数平均温差。

(8)

式中:Ts为凝汽器压力对应饱和温度,℃;Tw1为循环水进水温度,℃;Tw2为循环水出水温度,℃。

由式(7)、式(8)可得凝汽器传热系数为

(9)

根据上述各式计算出凝汽器换热系数K,各参数点均为DCS实时采集得到,通过DCS工程师站工程软件,对凝汽器传热系数K进行逻辑组态,同时添加到汽轮机参数控制器下。增加凝汽器传热系数K测点后,可使发电厂运行人员及检修人员定期对此参数进行监视,提高对凝汽器换热情况的重视,并可根据数值变化,了解凝汽器脏污程度,及时安排对凝汽器管路进行清理,提高汽轮机运行安全性及经济性。

2.2 报警限值优化

以“汽动给水泵前置泵电流”作为研究对象。

给水系统的主要作用是将除氧器中的凝结水经过前置泵、给水泵加压,高压加热器加热,再到锅炉省煤器,作为炉侧的水源。前置泵的主要作用是增加汽动给水泵的入口压力,减少汽泵发生汽蚀的风险,对保护汽泵安全起到重要作用。

某660 MW汽轮机的给水泵组,汽动给水泵前置泵电机采用YKK450-4型电机,额定功率600 kW,额定电压6 kV,额定电流67.2 A,转速1 489 r/min。

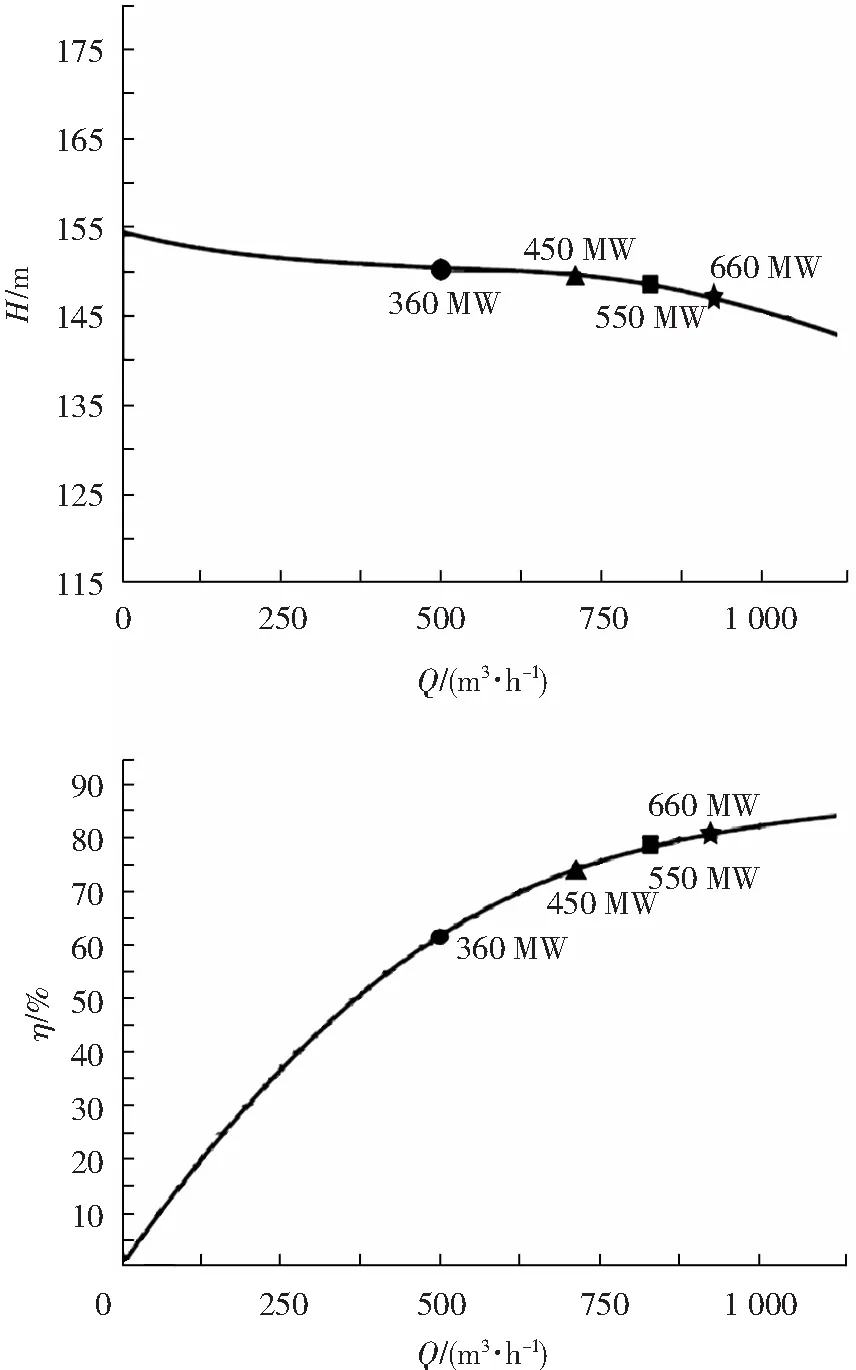

汽动给水泵前置泵工况点电流计算,选取660 MW、550 MW、450 MW、360 MW等4个机组工况点,根据6 kV母线电压在5.8~6.3 kV波动的实际状况,计算出汽动给水泵前置泵电流变化范围,分析如下。

(10)

式中:ρ=1 000 kg/m3,g=9.8 m/s2,P为前置泵轴功率,W;Q为前置泵流量,m3/h;H为前置泵扬程,m;η为前置泵效率,%。

(11)

式中:U为母线电压,V;I为前置泵驱动电机电流,A;cosφ为功率因数。

根据汽动给水泵前置泵在660 MW、550 MW、450 MW、360 MW等4个工况点实际流量,查询前置泵驱动电机性能曲线(见图1),可知在各工况点扬程及效率数值,即可得出在各工况点电动机轴功率P。

图1 汽动给水泵前置泵性能曲线Fig.1 Performance curve of booster pump of steam feed pump

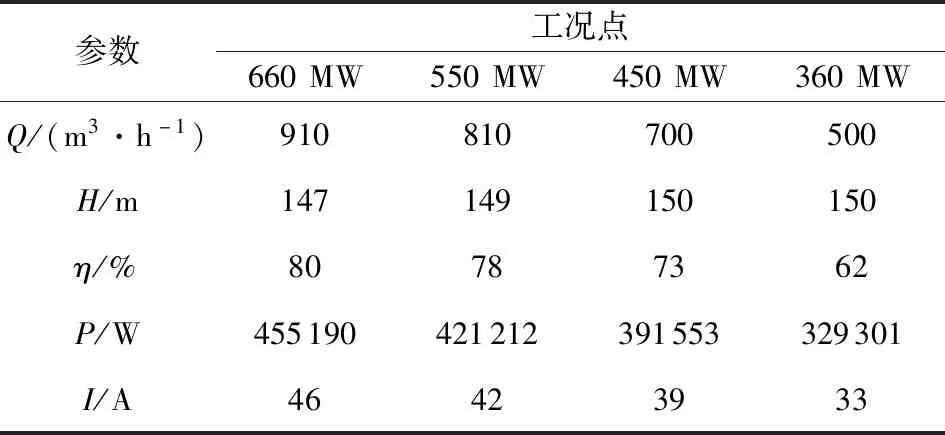

根据式(11),分别求得母线电压在5.8 kV及6.3 kV时,4个工况点电机理论电流,从而确定汽动给水泵前置泵驱动电机电流限值范围,各工况点参数见表1、表2。

从表1及表2可以看出,汽动给水泵前置泵驱动电机电流在电压5.8~6.3 kV范围内,机组运行不同工况点(360~660 MW)时,电流变化范围在33~50 A之间,故可将汽动给水泵前置泵驱动电机电流高限设置为50 A,低限设置为33 A。

表1 6.3 kV各工况点参数Table 1 Parameters of 6.3 kV each operating point

表2 5.8 kV各工况点参数Table 2 Parameters of 5.8 kV each operating point

机组运行时,前置泵驱动电机电流若大于50 A,可以帮助运行人员及早发现厂用电压异常、前置泵驱动电机缺相运行、给水系统漏流等异常现象;前置泵驱动电机电流若小于33 A,可以帮助运行人员及早发现可能存在的水泵出口门误关憋泵、水泵气蚀出力下降等情况。

通过对汽动给水泵前置泵驱动电机电流的合理设置,可通过电流变化,快速发现设备异常,及时进行处理,防止异常扩大,可以举一反三,采用此方法对发电厂各辅助设备电流进行理论计算,得出各电流设置高、低限值,提高参数设置合理性。

3 结 语

阐述分析了火力发电厂DCS报警系统中部分影响机组经济性、安全性的重要指标缺失的不足,通过具体实例分析这些指标重要性,并建议对此类重要指标进行补充,完善现有系统的覆盖面,用以提高报警系统的全面性。提出了火力发电厂DCS系统部分参数报警阈值的设定与生产实际脱节的现状,并提供了解决思路,用以提高报警系统的时效性。

——以嘉兴市为例