氧化皮对PE管材焊接接头性能的影响

张国强 孙宝财

(甘肃省特种设备检验检测研究院,甘肃 兰州,730050)

聚乙烯(PE)管道由耐开裂的压力管道专用料制备而成,该专用料全称为耐快速裂纹增长的压力管道专用料,采用由共聚合和相对分子质量分布双峰工艺合成的高密度PE,其具有优良的物理、化学、耐腐蚀性能和优越的经济性能,逐渐取代了金属管道,已广泛应用于城镇中压燃气的输送中。由于PE管道焊缝接口处的不连续特性,使得管道连接部位成为整个燃气管网运输中的薄弱点,大量的工程实践表明,PE燃气管道的失效和泄漏主要发生在不连续的焊接接头处,焊缝和焊接缺陷成为管道失效的主要因素[1-2]。大多数工程应用均要求接头与母材具有相同的性能,因此,需要掌握氧化皮未去除缺陷对焊接接头性能产生的影响并分析其原因。

燃气用PE管道的连接形式主要有热熔焊接和电熔焊接,其原理为:利用加热板或电阻丝将管材、管件加热至熔融状态,PE分子链通过分子间空穴跃迁至另一熔融层的分子间隙中,并与其分子发生缠绕,两个熔融面中的分子链发生扩散、迁移、缠结,随着温度下降重新结晶,达到熔接的目的。热熔及电熔接头的质量受人为影响因素较大,因此,PE焊接接头处存在多种不同的缺陷:常见的热熔焊接缺陷有过焊、冷焊、氧化皮未去、孔洞、夹渣和未焊透等;常见的电熔焊接缺陷有孔洞、过焊、冷焊、氧化皮未去除和电阻丝错位等[3-6]。《燃气用聚乙烯管道焊接技术规则》(TSG D2002—2006)规定,热熔焊接前,必须要用铣削工具进行刨边以去除管端的氧化皮。对于电熔焊接,同样要求去除与电熔套筒承接部分的氧化皮,其目的为氧化皮上沾有的油污、水渍等在焊接接头处易形成焊接缺陷。目前,国内外对于PE管道焊接接头失效的研究主要包括:a) 冷焊、过焊等工艺缺陷对焊接接头的影响研究;b) 裂纹扩展失效研究;c) 采用有限元模拟焊接接头应力分布[7-10]。氧化皮未去除对焊接接头的影响机理鲜见研究。

下面通过对氧化皮未去除接头与正常工艺焊制的接头进行拉伸和压扁对比试验,分析了其对焊接接头性能的影响,并对影响机理进行研究,为PE焊接工艺制定提供了依据。

1 试验部分

1.1 主要原料及仪器设备

PE管,De110/De63,PE100,甘肃中石油昆仑燃气有限公司管业分公司。

热熔焊机,PF315/A,四川塑龙熔接设备有限公司;电熔焊机,BDDR-315W,济南八达塑管熔接设备公司;万能试验机,JJ-TEST,承德市金建检测仪器有限公司;显微镜,Dsx500,日本奥林巴斯株式会社。

1.2 焊接接头的制备

热熔焊接接头按照TSG D2002—2006规定的焊接参数进行焊接,焊前未进行刨边处理;采用电熔套进行电熔焊接制备电熔焊接接头,焊前未去除氧化皮。图1为未去氧化皮的焊接接头。

1.3 测试与表征

拉伸测试按照GB/T 8804.3—2003进行,拉伸速率6 mm/min,采用拉伸试样类型3制备试样,如图2所示。

压扁剥离测试按照GB/T 19808—2005进行。

2 结果与讨论

通过热熔及电熔焊接形成的焊接接头,其性能是否满足使用要求,可以采用拉伸试验和压扁剥离试验对焊接接头进行测定。氧化皮未去除对管道的影响,最终体现在力学性能上。

2.1 热熔焊接接头拉伸力学性能

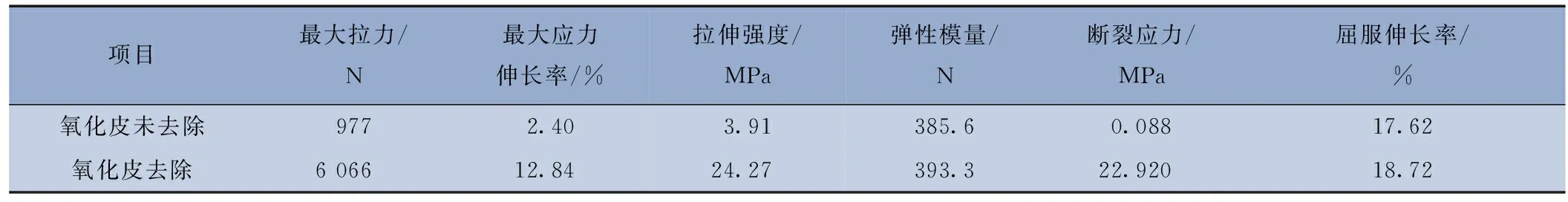

氧化皮未去除与正常焊接时,热熔焊接接头的最大拉力、最大应力伸长率、拉伸强度、弹性模量、断裂应力、屈服伸长率如表1所示,拉伸趋势如图3所示。

表1 热熔接头拉伸性能测试结果

由表1和图3可以看出,氧化皮未去除时,热熔焊接接头的最大拉应力为977 N,最大应力伸长率为2.40%,拉伸强度为3.91 MPa,而经过铣削刨边去除氧化皮后,热熔焊接接头的最大拉应力为6 066 N,最大应力伸长率为12.84%,拉伸强度为24.27 MPa。由此可以看出,氧化皮未去除对热熔焊接接头的性能影响较大,大大降低了热熔焊接接头的强度,其最大拉力仅为正常热熔焊接接头的16.1%。

按照分子扩散缠绕理论,两相容的高分子材料受热到一定程度,大分子得到能量和空间,在分子的热运动及外力的作用下,强制彼此流动迁移、扩散、互相缠绕,分子链末端通过接触面扩散形成自粘合键,两端面表层分子相互扩散,从而形成稳定的焊接接头。由于氧化皮界面的存在,界面间长链分子无法重新重叠及缠绕,不能形成新的大分子链,形成的短小分子链力学性能急剧下降,从而导致焊接接头强度大幅降低。

2.2 电熔接头压扁力学性能

电熔焊接过程为:通电使电熔套内电阻丝加热,加热温度达到PE熔点时套筒内母材与管材从室温的高弹态转变为黏流态,保持一定时间,聚合物充分混合,塑料大分子相互扩散,在熔体的熔融膨胀作用力下,随着温度的下降得到一定的结晶度而达到理想焊接的目的[11]。管材电容焊接结果如图4所示。

由图4可以看出,氧化皮不去除进行焊接时,管材未熔化。电熔套内电阻丝由于管子端部氧化皮的存在而对管材母体熔化造成障碍,在规范规定的焊接温度下,未能将高熔点的氧化皮熔化参与电熔套的熔接,此时管材仍处于高弹态,无法与电熔套内处于黏流态的母材进行充分流动,分子间未充分扩散熔合,管子未与电熔套发生熔接[12-14]。

2.3 微观组织分析

实现PE焊接有2个必要条件:一是使塑料达到熔融流动状态温度;二是具有使分子相互扩散并挤出焊缝中气隙的压力。图5为管材端部微观形貌。

由图5可以看出,未进行铣削刨边,管材端面极不平整,存在水分、污物等杂质,切割时产生的划痕较深,由于PE分子含有少量的醚基和双键,其耐候性能较差,日光照射、雨淋都会加剧老化,以上均为焊接接头性能下降的主要原因。

通过上述研究发现,氧化皮未去除时,焊接接头性能下降的机理为:a)由于氧化皮的存在,高熔点氧化皮在规范温度没有熔化(若使用较高焊接温度,易造成焊接区域材料发生严重降解),使得端面在熔融后的热流动受阻,界面层没有完全浸润,分子之间扩散深度不足;b)由于熔合面存在微小杂质颗粒、大量微小气泡,致使塑料分子链缠结不牢,加之端面不平整,使得两端面熔融后热流动距离不同,导致分子链之间不能形成足够的扩散和缠结。c)熔接端面存在水分、油污等杂质,焊接过程中熔池内的水分、油污等挥发为气体在熔池凝固时未及时逸出,使接头内部结构不连续,削弱了接头性能。

3 结论

a) 氧化皮未去除对于接头的力学性能影响较大,热熔接头的最大拉应力仅为正常接头的16.1%;氧化皮未去除电熔接头压扁试验显示,由于高熔点氧化皮的存在,管材与电熔套母材熔融后热流动受阻,界面层没有完全润湿。

b) 由于焊接端面水分、油污在加热时气化,凝固时未及时逸出,造成焊缝内部形成空隙,使接头内部结构不连续,削弱接头性能。