生物可降解Zn-Nb复合材料的制备及性能研究

韩书扬,姚润华,杭瑞强,姚晓红

(太原理工大学 材料科学与工程学院 医用金属材料山西省重点实验室,太原 030024)

不可降解金属材料由于具有优异的力学性能、加工性能及耐腐蚀性[1],作为骨科临时性植入物,如骨板和骨钉等,得到广泛应用[2],其材质主要为不锈钢、钛及钛基合金和钴基合金等[3]。但这些不可降解金属植入物的弹性模量远高于自然骨,在体内长期使用会产生因应力屏蔽导致的骨溶解和吸收。此外,将这些植入物取出需要二次手术,加大患者的痛苦与负担[4-5]。而生物可降解金属(biodegradable metals,BMs)在生理环境中能够逐渐腐蚀降解,并在达到治疗和修复组织与器官等效果之后完全降解,不需要二次手术取出,而且材料自身及其降解产物能够被人体吸收或排出体外,不会给人体带来其他损害[6]。因此BMs有巨大的研究潜力与应用前景,受到研究人员的广泛青睐[7]。目前,基于生物降解性和生物相容性双重标准,适合作为BMs的基体金属元素有镁(Mg)、铁(Fe)和锌(Zn)三种[8]。

Mg基材料通过合金化、表面改性和热加工等技术,可使其力学性能逐步改善[9-10],并具有良好的生物相容性,可在人体内完全降解,并具有一定促成骨能力[11-13]。但Mg基材料的降解速率远高于临床需求,过早失去力学支撑以及快速降解产生的析氢现象可导致植入失败[12-13]。与Mg基材料相比,Fe基材料具有更加优异的力学性能,但是其降解速率十分缓慢且降解产物难以被人体代谢排出[14-15]。此外,Fe基材料的铁磁性也会影响核磁共振等医疗设备的成像[16]。

Zn/Zn2+的标准电极电位为-0.762 V/SHE,介于Mg/Mg2+(-2.372 V/SHE)和Fe/Fe2+(-0.447 V/SHE)之间,理论上具有比Mg和Fe更适宜的降解速率,且降解过程中不产生氢气[17]。Zn2+离子在刺激新骨形成、矿物质沉积和保持骨量等方面也发挥着重要作用[18-20]。因此,Zn基材料是一种具有很大研究潜力的可降解骨植入物材料。DRELICH et al[21]将纯Zn丝植入大鼠腹主动脉壁内,发现Zn丝的长期降解速度约为0.02 mm/y,表明纯Zn的降解速率处于较低水平,其完全降解需要很长时间。大量研究表明[19,22-24],通过添加合金元素可以有效提高Zn合金的降解速率,根据添加的合金元素种类与含量的不同,Zn合金的体外降解速率可以达到0.11 mm/y。然而YANG et al[25]的实验结果表明,纯Zn及其合金浸提液对成骨细胞具有轻微毒性,表明Zn及其合金降解过程中释放的Zn2+离子或降解产物对细胞存在一定的毒性。合金化使得Zn合金相比于纯Zn在降解过程中释放的Zn2+离子浓度增加,细胞的活性有不同程度降低[26-30],表明Zn合金降解速率的加快对其生物相容性有不利影响。因此,Zn及其合金作为可降解材料需要综合考虑降解性能与生物相容性的平衡,在保证较低细胞毒性的同时能提高降解速率。此外,纯Zn的机械性能较差、强度低(UTS<50 MPa)、塑性差(Elongation<1%)[19],远低于临床使用要求。因此,Zn基材料作为可生物降解材料需要解决的主要问题为在保持适宜降解速率的同时提高其细胞相容性,并获得较好的力学性能。

四氢呋喃用量和KOH甲醇溶液质量浓度对稻谷中叶黄素提取量影响的响应面(a)和等高线(b)见图4。如图4所示,固定提取温度为50℃,四氢呋喃用量不变,当KOH甲醇溶液质量浓度在0.05~0.1g/mL时,稻谷中叶黄素的提取量随质量浓度的增加而增加;KOH甲醇溶液质量浓度大于0.1g/mL后,叶黄素的提取量逐渐下降;KOH甲醇溶液质量浓度一定时,随着四氢呋喃用量的增加,叶黄素提取量先增加后减少。

铌(Nb)同钛(Ti)被认为是无毒金属,具有良好的生物相容性,在骨科和牙科有广泛的应用[31-32]。OSATHANON et al[33]的研究表明,使用Nb作为合金化元素替代Ti-6Al-4V中的V,成骨细胞在Ti-6Al-7Nb合金表面表现出更好的黏附、增殖和活力。上述研究结果提示,在Zn基材料中添加Nb可能也有利于提高其细胞相容性。

2、突发性供油不足。拖拉机运行中出现供油不足,如果排出空气更换柱塞、喷油嘴后仍不见效,那就是喷油器的喷油针顶杆内小钢球偏磨使喷油不能雾化所致。此时应换一粒小钢球,如没有也可用自行车飞轮钢球代替。

ZHENG et al[6]解释了BMs在生理环境中的降解机制。电化学腐蚀发生在直接接触液体的金属表面,而金属基体与第二相或晶界存在电位差时也会发生电偶腐蚀。此外,已经被腐蚀的BMs可能从原来完整的形态分解成不规则的细小颗粒进入周围介质中。根据颗粒尺寸的不同,纤维组织或巨噬细胞可能会包裹住这些颗粒,使其进一步降解。本文基于上述BMs溶解过程,在设计Zn基可降解材料时,考虑到提高纯Zn的降解速率并降低其细胞毒性的目的,采用热压烧结工艺,以Zn粉为原料制备材料,使材料更易发生细小颗粒的物理脱落以提升降解速率;同时在Zn基体中加入标准电极电位低于Zn的Nb颗粒以增强电偶腐蚀现象,减少Zn2+释放以达到降低细胞毒性的目的,研究添加不同含量的Nb对复合材料降解行为与生物相容性的影响,评估Nb颗粒对复合材料力学性能的影响。

1 实验

1.1 实验仪器与试剂

采用高速振动球磨机(QM-3B,南大仪器)与真空热压烧结炉(OTF-1200X-VHP4,合肥科晶)制备材料坯料,使用电火花数控线切割机床(DK7721,山西双日星机电)对其进行切割加工制备表征与测试的试样。试样使用自动磨抛机(MoPao2,蔚仪)进行打磨抛光并使用超声波清洗机(KQ3200DE,昆山超声仪器)进行清洗。材料的压缩力学性能测试使用电子万能材料试验机(Instron5969,INSTRON),材料的物相表征使用激光粒度分析仪(BT-9300HT,百特仪器)、场发射扫描电子显微镜(SEM,GeminiSEM 300,ZEISS)及其附带能谱仪(EDS,Xplore30,OXFORD),以及X射线衍射仪(Empyrean,PANALYTICAL).体外浸泡降解实验于生化培养箱(SPX-80,上海跃进)中进行,电化学性能测试使用电化学工作站(CHI660E,上海辰华)进行。细胞培养及细胞相容性实验使用的设备有:超净工作台(BJ-2CD,上海博讯),细胞培养箱(Forma 371,THERMO FISHER),酶标仪(Infinite F50,TECAN),激光共聚焦显微镜(C2 Plus,NIKON).

1) 球磨混粉。按设计的复合材料成分称取上述金属粉末,与玛瑙质地的研磨球一同加入球磨罐中,球料比为8∶1,使用高速振动球磨机进行球磨混粉。球磨机参数设置如下:转速1 600 r/min,球磨时间共4 h,期间每运行15 min暂停15 min以冷却罐体。

1.2 Zn-xNb复合材料的制备

对于中小零售企业电子商务商业运营模式而言,合理性的资源配置结构也非常关键,相应的价值活动必然会对企业资源产生消耗,而资源本身就是企业从市场获得的多样化因素,企业要将不同资源要素和生产体系、管理机制以及奖惩结构等进行融合,确保能将资源转变为直接的产品或者是服务形式,从而维护企业在电子商务体系中的经济运行效率。值得一提的是,为了顺应市场发展动态,要在资源配置结构中对人力资源、核心资源以及财务资源进行统筹判定和科学化分配,保证资源配置结构能满足企业经济战略发展目标。

使用试剂:三氧化铬(TITAN),N-(2-羟乙基)哌嗪-N′-2-乙烷磺酸(HEPES,源叶生物),无水乙醇(天津博华通),磷酸盐缓冲液(SOLARBIO),最低限度基础培养基ALPHA(α-MEM,GIBCO),青霉素(SOLARBIO),链霉素(SOLARBIO),胎牛血清(杭州四季青),胰蛋白酶(生工),细胞活死荧光染色剂(INVITRIGEN),3-(4,5-二甲基噻唑-2)-2,5-二苯基四氮唑溴盐(MTT,生工),二甲基亚砜(生工);其余所用试剂均为分析纯,购买于国药集团山西有限公司。

式中:k是von Krmn常数;Pr是湍流Prandtl数;z0m(z0H)是空气动力学(热力)粗糙度;ΨM(ΨH)稳定度修正方程;ζM(ζ0M)无量纲稳定度参数。

2) 混合粉末预压成型。球磨完毕后分离出粉体中的研磨球,将混合粉末装填入石墨模具(模具内部为内径10 mm的圆柱形型腔)并使用液压机对型腔中的坯体预压,加载压力为100 MPa,保压时间为1 h.

3) 真空热压烧结。预压完成后将石墨模具放入热压烧结炉,加载压力80 MPa,加热至380 ℃(加热速率10 ℃/min),保温保压90 min后完成烧结,待其自然冷却后脱模得到坯料。

1.3 材料表征与测试

图6(a-c)为Zn-10Nb试样浸泡30天后表面的SEM图像。观察前试样在80 ℃水浴锅中使用200 g/L三氧化铬溶液浸泡1 min以去除腐蚀产物。由图6(a)的低倍SEM图可以观察到试样表面有明显物理脱落现象,出现大尺寸的腐蚀坑。图6(b)和(c)可观察到Zn基体上存在大量点蚀坑,层片状颗粒的边界处腐蚀情况较为严重。根据腐蚀程度差异推测,图6(c)所示区域可能是颗粒剥离后新暴露出的Zn基体表面。图6(d)所示为试样表面Nb颗粒附近腐蚀情况,图6(e)和(f)为EDS面扫描图像,可以看出Nb颗粒与Zn基体连接界面处腐蚀尤为严重,有较明显的脱落趋势。图6(g)为EDS元素总数图谱定量结果,Zn-10Nb试样表面的Nb质量分数降至7.45%,证明浸泡过程中Nb颗粒存在一定程度的脱落。以上结果表明,Zn-xNb复合材料在浸泡过程中,固态Zn基体发生电化学腐蚀并释放Zn2+,实现电化学降解,并结合颗粒的物理脱落,共同实现了复合材料的降解。

然后,KF利用对当前时刻系统状态的观测值来更新在上一阶段的预测值,从而获得一个平均误差更小的估计值,测量更新过程如下:

对烧结成型的Zn-xNb复合材料坯料初步打磨,使用线切割机床将烧结制备的坯料加工成尺寸为Φ10 mm×1.5 mm的圆片状试样。将上述试样进行打磨抛光后,使用SEM观察试样的表面形貌,并使用SEM附带的能谱仪检测试样表面的元素组成与分布,使用X射线衍射仪检测试样物相组成。

1.3.6细胞相容性实验

1.3.7统计学分析

使用线切割机床将复合材料坯料加工成尺寸Φ2 mm×5 mm的圆柱试样。使用万能材料试验机在室温条件下测试材料的压缩力学性能。通过压缩应力-应变曲线分析Zn-xNb复合材料的压缩力学性能。

1.3.3致密度测试

通过阿基米德排水法对材料的致密度进行测试。称量试样块体得到质量M1,将试样浸没于无水乙醇(ρ乙醇=0.789 g/cm3)中称量出试样块体质量M2,通过式(1)计算出试样块体的实际密度ρ′,根据式(2)计算出混合粉末的理论密度ρ,通过式(3)得到材料的致密度θ:

(1)

(2)

(3)

其中,ρZn为纯Zn的理论密度(7.14 g/cm3),ρNb为纯Nb的理论密度(8.57 g/cm3),w为复合材料中Nb的质量分数。

1.3.4浸泡降解实验

品种在猕猴桃生产种植中也是具有战略地位的生产力要素,成功的种植莫不是得益于优良品种的助力。相反的,国内在猕猴桃种植选种中,惨痛教训数不胜数,究其原因,就是过于相信炒种者忽悠,缺少对品种在种植过程重要意义的评估。创新要提倡,谨慎更重要。选择品种,除了关注其出身来源(培育者及种质源),实地了解该品种全面的性状或少量试种亲自观察品种特性都是必不可少的环节。

使用Φ10 mm×1.5 mm的圆片状试样进行浸泡实验,设置纯Zn及不同Nb含量的试样共6组,浸泡前对试样进行打磨抛光,测量并记录各个试样的表面积及初始质量。根据GB 10124-88金属材料实验室均匀腐蚀全浸试验方法,使用改良模拟体液(r-SBF)作为浸泡溶液,溶液量为20 mL/cm2,实验全程在恒温37 ℃生化培养箱中进行。每48 h取出浸泡试样,超声清洗并烘干后称量试样重量,并测量浸泡溶液pH值。最后更换1/3的浸泡溶液,放回生化培养箱继续实验,浸泡实验持续30天。浸泡实验结束后,收集降解产物并将试样洗净烘干,使用SEM分析试样腐蚀后的表面形貌,使用X射线衍射仪对降解产物成分进行表征。

1.3.5电化学测试

通过电化学测试对试样的腐蚀行为进行分析评估,采用三电极体系进行实验,工作电极为待测试样(除工作面外,试样其余面均使用704硅胶密封处理),参比电极为饱和甘汞电极SCE,辅助电极为铂电极,r-SBF作为电解液,测试过程中电解液容器置于37 ℃水浴锅内进行实验并收集数据。使用电化学工作站自带分析软件及Zview2软件分别对极化曲线和交流阻抗数据进行拟合计算,得出腐蚀电位(Ecorr)、腐蚀电流密度(Icorr)、极化电阻(Rp)与电化学腐蚀速率(RC,ele)等电化学参数。

1.3.2压缩力学性能测试

根据GB-T 16886.5-2017医疗器械生物学评价方法进行体外细胞毒性实验,分别进行试样表面细胞毒性实验、试样表面细胞增殖实验以及试样100%和50%浓度浸提液细胞增殖实验。选取MC3T3-E1成骨细胞进行实验,细胞接种密度为1.5×104cells/cm2,使用Φ10 mm×1.5 mm的圆片状试样,其浸提液按照ISO 10993-5:2009标准提取,浸提液为α-MEM配制的成骨细胞培养基,试样表面积与浸提液体积之比为3 cm2/mL,浸提环境与细胞培养环境一致,每24 h提取一次。

利用数字媒体技术通过提出问题的方式将学生需要学习到的知识点灌溉给学生能够有效的促进学生更好的学习。但是需要注意的是,教师在设置问题时需要精心设计,因为,问题的主要作用就是为了能够更好地激发学生的注意力和学习兴趣,为之后的课堂学习进行前期铺垫,通过分析研究可以发现,灵活运用问题导入的方式能够有效地激发学生的学习兴趣,提高学生的学习效果,培养学生的情感。

细胞毒性实验中,将细胞接种到试样表面,分别在细胞培养箱中培养1、3和5天后使用细胞活死荧光染色剂进行染色,使用激光共聚焦显微镜观察试样表面细胞并采集图像。细胞增殖实验中,每组设置3个平行样,在接种细胞后第1、3和5天使用MTT染色剂染色,通过酶标仪定量分析细胞增殖情况。观察成骨细胞黏附形貌时,设置两组Zn-xNb试样,一组直接接种成骨细胞;另一组在培养基中浸泡5天后再接种成骨细胞。两组试样分别接种成骨细胞并培养24 h后,经过戊二醛固定、乙醇梯度脱水及喷金处理后,使用SEM观察试样表面细胞黏附形貌。

“人力资源是第一资源”,近年来人力资源开发已经得到了世界各国的广泛重视,成为各个政府、企业以及组织的发展新战略,在提高竞争力方面发挥着巨大的作用。根据人力资源开发实践来看,其在提高员工素质、增加员工对组织的贡献度方面表现良好,企业最先重视人力资源的开发问题,基于相关管理效果的凸显公共部门逐渐开始意识到其重要作用,本文从事业单位入手对我国人力资源开发问题展开具体分析。

细胞增殖定量数据均取自3个独立平行的试样,采用平均值±标准差的形式表达。利用IBM SPSS 14.0软件中的单因素方差分析(ANOVA)计算均值和标准误差,并利用Stent-Newman-Keuls(S-N-K)来分析比较组间差异性。P<0.01表示有显著的统计学差异。

3.4.3 均匀度指数。各土地利用方式大型土壤动物群落均匀度指数(J)湿地>森林>农田>退耕林地>退耕湿地。

2 结果与分析

2.1 Zn-xNb复合材料成分表征与性能测试

2.1.1金属粉末

图3所示是本文提出的时频域结合抗干扰原理框图。前端的信号、干扰和噪声先经过A/D转换后,分别进行时域和频域的抗干扰抑制。其中,时域模块由IIR陷波器构成,频域模块由加窗、FFT、干扰抑制、IFFT和1/2数据块延迟组成。上支路加窗后进行干扰抑制,然后进行1/2数据块的延迟;下支路先进行1/2数据块的延迟,然后再加窗,最后进行干扰抑制。上支路和下支路都进行了1/2数据块的延迟保证了上下支路相加时在时间上时对应的。

图1(a,b)分别为Zn粉和Nb粉的SEM图像。Zn金属粉末呈均匀的球形,直径在5~20 μm之间;Nb金属粉末呈不规则块体,体平均直径约为20 μm.图1(c)为经过球磨后混合粉末的SEM图像,图1(d,e)为混合粉末的EDS面扫描图像。观察其形貌可知,球磨后混合粉末无明显团聚,由于Zn与Nb均具有较好的延展性,两者的颗粒均发生了较大的塑性形变,部分颗粒之间发生冷焊相互连接呈层片状结构[34]。在球磨过程中,金属颗粒与金属颗粒、金属颗粒与研磨球相互碰撞,在持续的冲击挤压过程中,颗粒发生较大塑性形变,粘连形成层片状结构,避免烧结过程中颗粒相互搭架而产生的“拱桥效应”,有利于减少粉体坯料内部的孔隙率,提高其致密度。

(a) Zn粉,(b) Nb粉,(c) 球磨后的混合粉末,(d) Zn元素的EDS面扫描图像;(e) Nb元素EDS面扫描图像图1 金属粉末SEM及EDS面扫描图像Fig.1 SEM and EDS mapping images of metal powders

2.1.2Zn-xNb复合材料

表1为Zn-xNb复合材料的理论密度、实际密度与致密度。由于粉末烧结过程中粉体坯料内部存在微观孔隙,造成烧结成型块体的实际密度小于理论密度。通过对比表中数据可知,各组分复合材料的致密度均能达到98%以上,表明混合粉末经过球磨后颗粒发生较大的塑性形变,有效增加颗粒间接触面积;经过冷压成型与热压烧结流程,坯料内部粉体颗粒互为填充,使得烧结成型的块体具有很高的致密度。

表1 Zn-xNb复合材料的密度与致密度Table 1 Density and densification of Zn-xNb composites

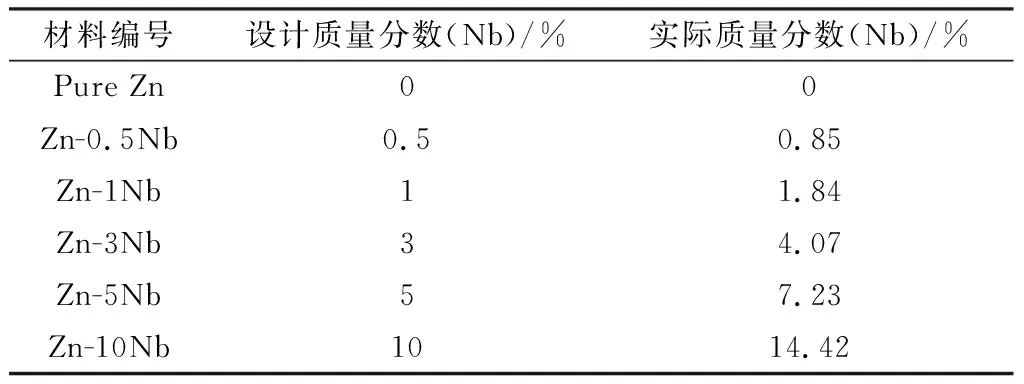

表2为由EDS面扫描图像计算出Zn-xNb复合材料中Nb的实际质量分数。各组分复合材料中Nb的实际质量分数均略高于设计质量分数。这是由于Zn金属颗粒质地偏软,在球磨过程中有一部分Zn粉粘连在球磨罐体内壁与研磨球上,即Zn粉有一定程度的损耗,导致复合材料中Nb实际质量分数偏高。

表2 Zn-xNb复合材料的成分Table 2 Composition of Zn-xNb composites

图2为Zn-xNb复合材料的SEM与EDS面扫描图像。由图可知,除纯Zn外,各组分Zn-xNb复合材料中,呈层片状的Nb颗粒较为均匀地分布于Zn基体中。此外,材料表面中观察到存在极少量孔隙。这是由于烧结过程中颗粒在压力作用下可相互填充,但施加的压力有限,无法完全充满全部孔隙,因此仍能观察到极少量的孔隙缺陷。

图2 Zn-xNb复合材料的(a-f)SEM及(g-h)EDS图像Fig.2 SEM(a-f) and EDS(g-h) mapping images of of Zn-xNb composites

图3为Zn-xNb复合材料的XRD图谱。36.3°、39.0°、43.2°和54.3°附近的特征峰对应Zn;38.5°和55.0°附近的特征峰对应Nb;35.5°、37.2°、38.9°、42.8°和43.6°附近的特征峰对应Zn2Nb。由于Zn和Nb的特征峰比较接近,从纯Zn到Zn-10Nb无法以特征峰强度的差异来区分Nb元素的含量。Zn2Nb的特征峰大部分与其它相重合,但值得注意的是,Nb含量较高的试样在38.9°附近出现对应Zn2Nb的特征峰,而Nb含量较低的试样则未观察到。在热压烧结过程中,固态烧结温度需要按照低熔点金属设定,通常认为粉体固态烧结致密化温度约为金属熔点的70%.本文中设定烧结温度为380 ℃,烧结过程中Zn基体与Nb颗粒通过热扩散形成连接,但两者熔点差异较大(Zn熔点为419 ℃,远低于Nb熔点2 468 ℃)使得热扩散效果十分有限,因此在连接界面处未能直观表征出Zn2Nb相,仅在Nb含量较高试样的XRD图谱中观察到微弱的Zn2Nb特征峰。由此推测,Zn2Nb相的出现可能是由于Zn基体与Nb颗粒连接界面处发生扩散[35],而试样中Nb含量的增加使得Zn基体与Nb颗粒的接触面积增加,因而试样中才观察到Zn2Nb相的特征峰。

图3 Nb粉、Zn粉及Zn-xNb复合材料的XRD图谱Fig.3 XRD patterns of Nb powder, Zn power, and Zn-xNb composites

2.1.3Zn-xNb复合材料的压缩力学性能

图4所示为Zn-xNb复合材料的压缩应力-应变曲线图,图右上角为压缩后试样的宏观形貌,从左至右依次为纯Zn、Zn-0.5Nb、Zn-1Nb、Zn-3Nb、Zn-5Nb和Zn-10Nb试样,相应的压缩力学性能参数见表3.由于压缩力学测试中其力学试样被压缩至圆饼状未完全断裂,压缩应力应变曲线图中应变量取0~20%作图。纯Zn试样的压缩屈服强度(σCYS)为145.7 MPa,加入0.5%的Nb后提高到162.4 MPa.随着试样中Nb含量的进一步增加,其σCYS逐步下降,Zn-10Nb降低至22.8 MPa.纯Zn试样的压缩弹性模量(EC)为7.26 GPa,随着Nb含量增加至5%,材料的EC逐渐增加,Zn-5Nb试样的EC达到了20.07 GPa,而当Nb含量为10%时,其EC降低为14.76 GPa.

图4 Zn-xNb复合材料的压缩应力-应变曲线Fig.4 Compressive stress-strain curves of Zn-xNb composites

表3 Zn-xNb复合材料的压缩力学性能Table 3 Compressive test results of Zn-xNb composites

复合材料中的Nb颗粒呈层片状分布于Zn基体中。在受力变形过程中,由于Nb颗粒与Zn基体存在硬度差异,Zn基体的位错滑移会在较硬的Nb颗粒周围环绕塞积,需要更多的能量才能绕开或穿过Nb颗粒继续运动;同时在塑性变形时,为了使连接界面不开裂,硬粒子会对附近基体形成反向塑性切变,这一过程在附近基体中产生新位错,在Nb颗粒附近会产生微观的加工硬化效应[36]。添加适量的Nb颗粒有利于增强材料的强度及抗形变能力,但Nb颗粒过多时会割裂Zn基体的连续性,在变形过程中其不规则的形状会出现应力集中现象,导致Nb颗粒附近易引起裂纹而使材料强度降低。因此,随着Nb含量的增加,材料的σCYS先增加后减少,EC呈现相似趋势。

2.2 Zn-xNb复合材料的降解腐蚀行为

2.2.1浸泡降解

图5(a)为Zn-xNb试样在浸泡降解实验过程中质量的变化及计算得出的腐蚀速率。在浸泡实验初期(0~10天),除Zn-10Nb以外,其余试样质量均有少量增加;在实验中后期(10~30天),试样质量则有不同程度的减少,试样的Nb含量越高,其减少的质量越多。对于Zn-10Nb试样,在实验第6天开始,其质量有明显的减少。Nb含量越高的试样腐蚀速率越高。图5(b)所示为浸泡液体的pH变化。浸泡液体的pH随着浸泡时间的增加而增加,最终稳定在7.62左右。试样发生吸氧腐蚀生成的OH-会使溶液碱化,因此浸泡溶液pH的变化可以侧面表明试样在浸泡降解实验过程中发生了电化学腐蚀,且Nb含量越高的试样其浸泡液体的pH增长越快,Zn-10Nb试样的浸泡液体在第6天已达到7.62左右。

(a) 失重曲线;(b) 浸泡液体pH变化曲线图5 Zn-xNb复合材料的浸泡腐蚀实验结果Fig.5 Corrosion immersion test results of Zn-xNb composites

在浸泡降解实验初期,由于Zn基体的电化学反应,试样表面附着氧化物及其它降解产物,导致试样质量少量增加。随着浸泡时间的延长,电化学腐蚀持续进行消耗基体中的Zn,而且粉末颗粒连接界面处由于存在大量的塑性形变引起的应力集中,使其更易发生电化学腐蚀,最终引起颗粒的剥离脱落。Zn/Zn2+标准电极电位为-0.762 V/SHE,Nb/Nb3+标准电极电位为-1.099 V/SHE,根据电极电位,Nb原子较Zn原子更容易失去电子,即Nb是较强的还原剂。Nb颗粒与Zn基体发生电偶腐蚀,Nb颗粒附近的电化学反应会更加剧烈。由此可以推测,试样的Nb含量越高,微观的电偶腐蚀效应越明显,加快电化学反应的同时也更容易发生物理脱落,间接增加Zn基体的暴露面积,加快了试样整体的腐蚀速率。因此,在浸泡实验中后期,试样的质量开始明显减少。

1.3.1物相表征与形貌观察

(a-d) Zn-10Nb试样SEM图像;(e) Nb元素EDS面扫描图像;(f) Zn元素EDS面扫描图像;(g) EDS元素总数图谱定量结果图6 Zn-10Nb浸泡30天后SEM图像及EDS图谱Fig.6 SEM images and EDS spectrum diagrams of Zn-10Nb after immersing for 30 days

图7为浸泡降解实验中收集的腐蚀产物的XRD图谱。结果表明,Zn-xNb复合材料在模拟体液中的腐蚀产物主要为NbO2、ZnCO3、Zn3(PO4)2·4H2O以及Ca、Zn磷酸盐与氧化物的混合物。Zn发生吸氧腐蚀生成Zn2+,并与模拟体液中的阴离子形成腐蚀产物沉淀。此外,还观察到腐蚀产物中存在NbO2,表明Nb颗粒也参与到试样表面的电化学反应中。由于Nb的标准电极电位低于Zn,在Nb颗粒附近Nb会优先发生电化学腐蚀被氧化,从而生成NbO2.

图7 腐蚀产物的XRD图谱Fig.7 XRD patterns of corrosion products

2.2.2电化学测试

试验地位于江西省进贤县江西省红壤研究所内。地理位置为E28°15′30″,N116°20′24″,日照充足,无霜期长、雨量充沛、气候温和,属于典型的中亚热带季风气候,年蒸发量1 100~1 200 mm,年均降雨量1 537 mm;干湿季节明显,其中3-6月为雨季,降雨量占全年雨量61%~69%;7-9月为旱季,蒸发量占全年蒸发量的40%~59%;年平均气温17.7~18.5℃,最冷月气温(1月)为4.6℃;最热月(7月)平均气温一般在28.0~29.8℃。地形为典型低丘,土壤为第四纪黏土母质发育的红壤,质地较黏重,肥力中等。土壤pH值范围为4.05~4.39。

图8(a)为Zn-xNb试样的动电位极化曲线,从中分离得到的电化学参数如表4所示。随着Nb含量的增加,极化曲线向下朝腐蚀电位变低的方向偏移,拟合计算得到的腐蚀电流密度也随之增加,充分表明试样的Nb含量越高,耐腐蚀性越差。从纯Zn到Zn-10Nb试样的电化学腐蚀速率从0.026 mm/y增加到0.038 mm/y,其中Zn-5Nb与Zn-10Nb低于浸泡降解实验得到的腐蚀速率。这是由于浸泡降解过程中存在颗粒的物理脱落,无法通过电化学测试表征计算,因而实际浸泡降解实验测得的腐蚀速率要高于电化学测试所得速率。

图8(b)为Nyquist图。从中可以看出,各组试样均包含一个压缩的半圆容抗弧,表明其具有相似的腐蚀机制,且试样Nb含量越高,试样的容抗弧越小,表明腐蚀过程中阻抗越小,即越容易被腐蚀。图8(c)为Bode图,其阻抗-频率图部分低频位置对应试样表面极化阻抗,高频位置对应电解液阻抗[40];其相位角-频率图只出现一个波峰,表明不同试样的阻抗谱具有一个时间常数[41],这与Nyquist图的结果一致。采用如图8(d)所示的等效电路对所得数据进行拟合,得到表5中交流阻抗的拟合数据。其中Rs、Rp和CPEp分别代表溶液电阻、表面极化电阻和电容。由于电化学测试均在相同条件下进行,Rs基本保持不变;Rp的大小反映试样表面腐蚀的难易程度,Rp越小意味着试样越容易发生腐蚀[42]。由表5可知,Nb含量越高的试样Rp越小,即耐腐蚀性越差,进一步证实Nb含量的增加可以加快试样的腐蚀。

Zn-xNb(x=0,0.5,1,3,5,10,代表Nb的质量分数为0,0.5%,1%,3%,5%,10%)复合材料以Zn金属粉末(ALADDIN)与Nb金属粉末(中科言诺)为原料,采用真空热压烧结工艺制备。流程如下:

(a) 动电位极化曲线;(b) Nyquist图;(c) Bode图;(d) 等效电路图图8 电化学测试结果Fig.8 Electrochemical test results

表4 从动电位极化曲线中得出的电化学参数Table 4 Electrochemical parameters derived from polarization curves

表5 交流阻抗的拟合参数Table 5 Fitting parameters of the EIS spectra of all the samples

2.3 细胞相容性

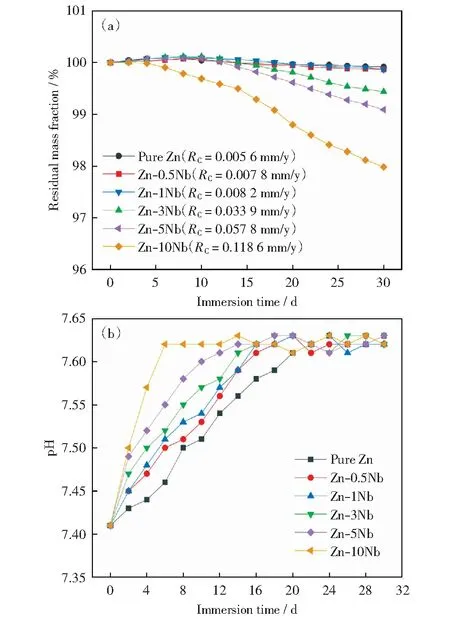

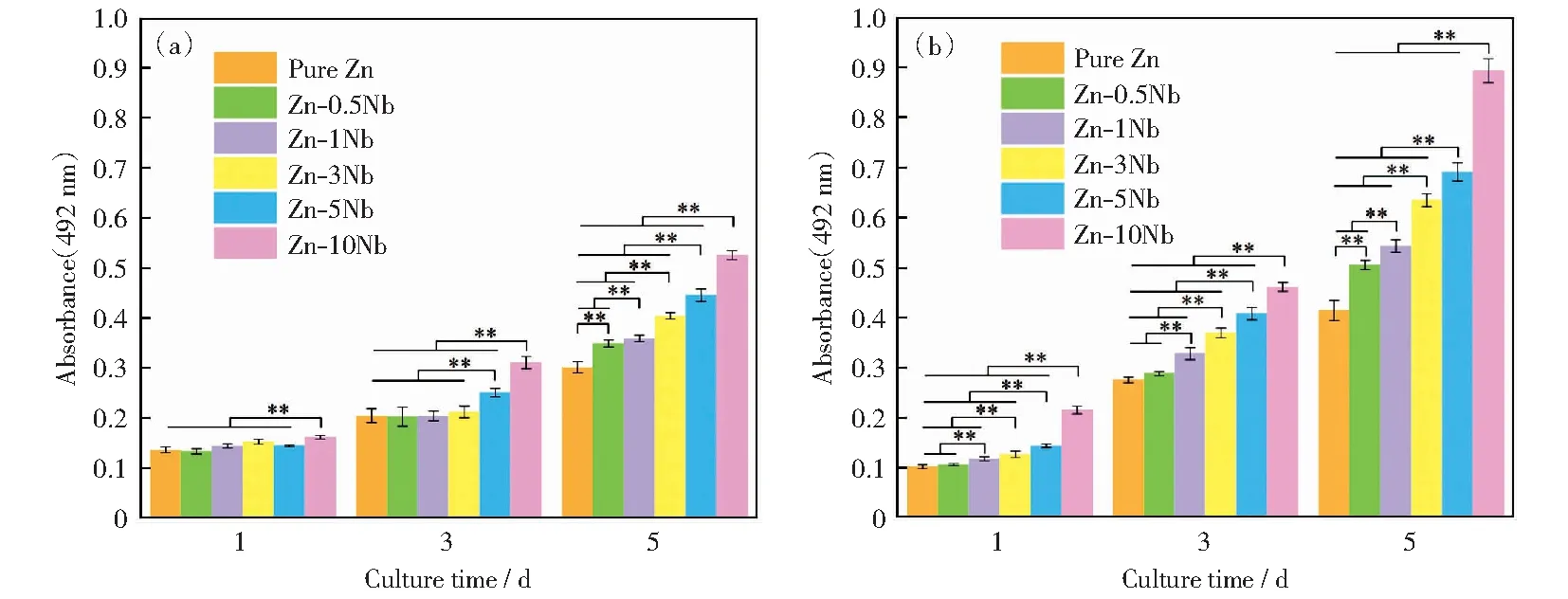

2.3.1试样表面成骨细胞的增殖

图9所示为试样表面成骨细胞增殖实验MTT结果。整体上看,成骨细胞在大部分试样表面未出现明显的增殖,纯Zn试样表面成骨细胞培养到第5天出现了抑制增殖的现象,而在Zn-10Nb试样表面成骨细胞有一定程度的增殖。由于高浓度的Zn2+对成骨细胞有轻微毒性,接种的成骨细胞与试样表面直接接触,局部Zn2+浓度较高时对成骨细胞的增殖有不利影响。在纯Zn试样表面,细胞初期少量增殖而后增殖被抑制,这可能是由于纯Zn试样表面形成的钝化层可在初期阻碍电化学腐蚀减少Zn2+释放,随着浸泡时间的增加,Cl-破坏了钝化层导致局部腐蚀加快[43],释放的Zn2+增加,纯Zn表面细胞毒性增强。而Nb颗粒的添加可能破坏了Zn基体钝化层的连续性,影响初期表面Zn2+的释放从而影响成骨细胞的增殖。因此对于Zn-0.5Nb与Zn-1Nb试样,不连续的钝化层使得其表面毒性较大,成骨细胞数量几乎不变。在前文提到的Zn-Nb电偶腐蚀反应中,Nb是具有还原性的阴极,与Zn基体内部的电化学反应相比,在Nb颗粒附近的电化学反应释放的Zn2+会偏少。当试样表面Nb颗粒数量较多时可使局部区域释放的Zn2+减少,有利于成骨细胞的增殖。因此,Nb含量较高的Zn-10Nb试样表面成骨细胞的增殖相对最好。

图中**表示各组之间有显著的统计学差异图9 试样表面成骨细胞的MTT测试结果Fig.9 MTT assay results of osteoblasts cultured on sample surfaces

2.3.2试样表面的成骨细胞毒性

图10所示为试样表面成骨细胞的活死荧光染色图,其中活细胞发出绿色荧光,死细胞发出红色荧光。在染色图中几乎未观察到死细胞,而活细胞数量变化情况与MTT测试结果基本保持一致。纯Zn试样表面第5天活细胞数量少于第3天,表明纯Zn表面具有一定的细胞毒性,未观察到死细胞可能是由于细胞死亡后脱离试样表面,在更换培养基时被吸出。其余试样均未发现明显的细胞毒性。

图10 试样表面成骨细胞的活死荧光染色图Fig.10 Fluorescence images of live/dead staining of osteoblasts cultured on sample surfaces

2.3.3试样表面成骨细胞的形貌

肉鸡饲养过程中,养殖户需要储存一定量的饲料供应肉鸡食用需求,若养殖场环境存在高温、高湿、通风不畅等问题,极容易引起饲料的发霉变质,肉鸡食用后容易导致黄曲霉中毒或营养不良,进而影响肉鸡的身体健康和肉质,导致肉鸡患病,提高养殖户养殖成本,影响肉鸡养殖户的经济收入。

图11所示为成骨细胞在试样表面培养24 h后的SEM形貌。第一组(a1)-(f1)为试样表面直接接种成骨细胞的形貌,大部分呈圆球状,处于未铺展的状态,仅在Zn-5Nb及Zn-10Nb试样表面的细胞周围观察到有少量的细胞外基质,这种状态下的成骨细胞功能受限,活性较低,表明试样在接触培养基的初期,其表面的理化环境不利于细胞的黏附与铺展。第二组(a2)-(f2)为试样在培养基中浸泡5天后接种成骨细胞的形貌,相比于第一组,成骨细胞出现了铺展,观察到较多的细胞伪足与细胞外基质。尤其是在Zn-5Nb及Zn-10Nb试样表面,成骨细胞有充分的铺展,尺寸接近正常状态。通过两组试样表面细胞形貌的对比,可以推测,随着试样接触培养基时间的增加,试样表面的理化条件会发生变化,趋向于更适宜细胞黏附和铺展,且Nb含量越高的试样细胞相容性越好,这可能与试样表面相关电化学反应以及Zn2+浓度等因素有关。

图11 试样表面成骨细胞的SEM形貌图Fig.11 SEM images of osteoblasts cultured on sample surfaces

2.3.4试样浸提液中成骨细胞的增殖

图12为使用100 %(图12(a))和50 %(图12(b))试样浸提液培养成骨细胞的增殖情况。通过组内对比可知,对细胞增殖效果最好的为Zn-10Nb试样浸提液,纯Zn试样浸提液的细胞增殖效果相对最差,表明Nb含量越高的试样的浸提液,越有利于成骨细胞的增殖。而通过组间对比可知,同一试样不同浓度的浸提液,稀释后更有利于成骨细胞的增殖,这极有可能是Zn2+浓度的降低引起的。由此可以推测,Nb含量越高的试样接触培养基时,在液体环境中释放的Zn2+浓度越低,因此Zn-10Nb试样的浸提液对成骨细胞的毒性最低。

(a) 100%试样浸提液;(b) 50%试样浸提液图中**表示各组之间有显著的统计学差异图12 试样浸提液培养成骨细胞的MTT测试结果Fig.12 MTT assay results of osteoblasts cultured in extracts of the samples

3 结论与展望

本文采用真空热压烧结法制备了Zn-xNb(x=0,0.5,1,3,5,10)复合材料,研究了其微观形貌与物相组成,并探讨了不同的Nb含量对复合材料力学性能、腐蚀降解行为以及细胞相容性的影响,得出以下结论:

改革薪酬分配方法,是提高薪酬分配合理性、满足新医改要求的主要途径。以科室的薪酬分配为例,当医院向科室分配薪酬时,应采用平衡计分卡,对其关键业务指标进行计分。与此同时,根据医护人员的成长情况、患者的反馈情况,确定医护人员的薪酬。核算薪酬时,应根据科室的类别,确定科室支出的负责人,确定科室的最终收入。例如:某医院包括A、B三大科室,A科室基础较强,效益良好,B科室为新建科室。当分配薪酬时,A科室所产生的支出,需由科室自行承担。科室所创造的收益,也需根据每位医护人员的贡献按劳分配。B科室所产生的支出,应由医院分摊50%。科室薪酬的分配方法,同样应以按劳分配为主,以激发B科室医护人员的工作积极性。

1) Nb颗粒以层片状均匀分布于Zn基体中,随着Nb含量的增加,Zn-xNb复合材料压缩屈服强度先增加后减少,其中Zn-0.5Nb表现出最佳压缩屈服强度162.4 MPa,表明适量Nb颗粒的添加可以改善Zn基体的力学性能。

2) 体外降解过程中,Zn-xNb复合材料的降解是通过电化学腐蚀与物理脱落共同实现。Nb的添加量越多,材料的降解速率越快,从纯Zn到Zn-10Nb,体外降解速率由0.005 6 mm/y增加至0.118 6 mm/y.由此表明,可通过改变复合材料中Nb的含量调控其降解速率。

3) 与纯Zn相比,添加Nb颗粒有利于成骨细胞的铺展,对细胞增殖也有一定的促进效果,且添加的Nb越多,复合材料的细胞相容性越好。

骨修复材料通常要求能够维持3~6个月的服役期,那么其体外降解速率应小于0.5 mm/y[44].本文设计制备的Zn-xNb复合材料中,Zn-10Nb在r-SBF中降解速率达到0.118 6 mm/y,在Zn基BMs中处于较高水平,且相比于纯Zn细胞相容性有一定的提升,为Zn基BMs的研发提供了新的方法与思路。未来还需要通过工艺的改善或原材料的改良进一步提高Zn-xNb复合材料的综合力学性能,同时也需要更深入研究Zn-xNb复合材料在长期植入过程中力学性能的衰退与降解速率的变化,评估材料在体内长期植入对附近组织的影响,探究材料降解产物的代谢途径,为尽快走向临床做更多铺垫。