硝酸钾溶液的节能浓缩工艺

马振荣,李子云,丁 峰

(中核四〇四有限公司,甘肃 兰州 732000)

采用蒸发技术浓缩硝酸钾溶液提升钾浓度,是生产工艺中的蒸汽消耗大户。传统的硝酸钾蒸发浓缩设备—加热外循环式蒸发器生产过程中,需不断输入生蒸汽作为蒸发热源,且产生的二次蒸汽凝水因酸度不满足直排浓度限值,还需进一步中和处理后再外排。随着经济飞速发展,高能耗、对环境不友好的粗放式生产模式已不可采用,节能环保已成为国家工业发展的主流趋势。

MVR技术通过蒸汽压缩机实现电能转化为蒸汽热能,提升低温位二次蒸汽的温度和压力,再作为蒸发器热源使用,能有效回收系统的二次蒸汽的潜热。随着MVR技术的发展以及压缩机加工技术的提升,MVR蒸发工艺在化工[1]、食品[2-3]、医药[4]、环保行业[5-6]中水溶性物料的蒸发、精馏[7]操作中得到广泛应用。

MVR蒸发技术应用于高盐含量的硝酸钾溶液的蒸发装置,生产能力为51 t/h硝酸钾。MVR蒸发产生的二次蒸汽经过净化塔淋洗净化,降低盐含量、酸浓缩,返回生产线作为其它用水。MVR蒸发浓缩硝酸钾装置实现了硝酸钾溶液浓缩10倍,运行安全、平稳,节约生蒸汽、冷却水等能耗很可观。

1 硝酸钾溶液浓缩工艺流程设计思路

1.1 浓缩工艺设计输入条件

硝酸钾溶液的MVR蒸发,进料的硝酸钾含量3%、酸度为0.07 mol/L,进料温度t0为40 ℃,进料流量F为17 m3/h。出料浓缩液的硝酸钾含量32%、酸度为0.7 mol/L,出料温度温度t1为106 ℃。

进料、出料的硝酸盐质量分数均大于1%,属于高含盐水溶物料蒸发过程。生产过程中,物料的沸点从100 ℃升至106 ℃,其温升高度为6 ℃。

1.2 工艺技术路线的选择

1.2.1 传统蒸发工艺特点

国内传统单效蒸发浓缩工艺,蒸发设备以外加热式蒸发器为主。外加热式蒸发器的加热室和分离室是分开的,不仅能增长加热管束且设备不太高,其结构简单便于检修[8-9]。外加热式蒸发器在生产运行过程中,需要生产系统不断输入生蒸汽用于加热物料,用热耗能较大;从物料内蒸发产生的二次蒸汽,进入冷凝器用大量的冷却水对其进行冷凝冷却,且二次蒸汽凝水含有钾、酸,需要进一步处理后才能排放。此外,蒸发工序的设备众多,采用大规模冷却系统作为配套支撑,需建有冷却器、冷却水泵、冷却水贮槽等,设备运行费用也高。

1.2.2 MVR蒸发工艺特点

MVR蒸发技术是对蒸发器蒸发产生的原本需要冷却水冷却的二次蒸汽,进行机械式压缩,使低温、低压的二次蒸汽的压力、温度得到提高、增加其热焓后,再送回至蒸发器加热室作为加热蒸汽使用,代替管网新鲜加热蒸汽。蒸发器产生的二次蒸汽的潜热得到充分利用,从而实现节能目的[10-11]。

MVR蒸发系统关键设备有蒸汽压缩机、降膜式蒸发器。其中,蒸汽压缩机通过机械做功将工业电能转化为二次蒸汽内能。降膜式蒸发器具有换热效率高、清洗方便、不易结垢、运行成本低等优点。MVR蒸发装置整体设计紧凑,占地面积小;集成自动化水平高,可连续操作,易于控制和操作,安全可靠[12]。

1.2.3 两种蒸发工艺的能耗对比

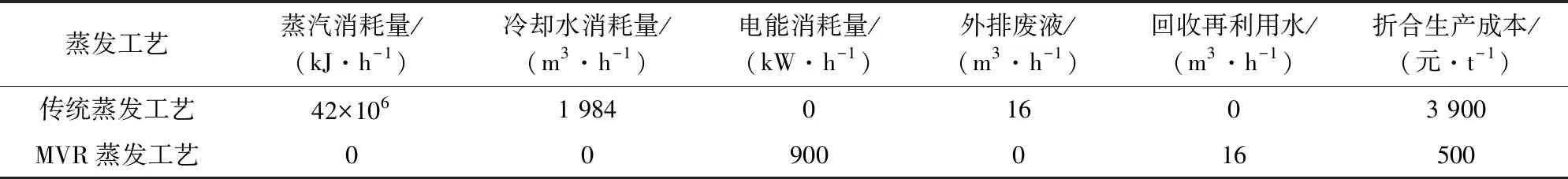

按照1.1浓缩工艺设计输入条件,对上述两种蒸发工艺进行物料衡算、能量核算,得出两种蒸发工艺分别所需要的蒸汽消耗量、冷却水消耗量、电能消耗量、外排废液等,并折合成生产成本,具体见表1。由此可见,硝酸钾溶液的蒸发浓缩工艺采用MVR蒸发器比单效外加热式蒸发器,可节约能耗成本为3 400元/t,解决生产运行成本近87%。

表1 两种蒸发工艺成本对比Tab.1 Cost comparison of two evaporation processes

1.3 MVR蒸发浓缩硝酸钾工艺

待蒸发浓缩硝酸钾溶液(40 ℃)由屏蔽泵输送至MVR蒸发器。在输送过程中,硝酸钾溶液经过两台板式换热器被加热至87 ℃左右。两台板式换热器的热媒分别为蒸发器产生的冷凝水及不凝气体。

升温后的硝酸钾溶液进入MVR降膜式蒸发器,与加热蒸汽进行换热后,在分离室进行汽液分离。得到浓缩后的硝酸钾浓缩液从分离室底部经屏蔽泵采出蒸发浓缩系统。汽液分离后的二次蒸汽进入净化塔,经过除沫、淋洗等净化处理,净化后的二次蒸汽从净化塔顶部进入蒸汽压缩机。经过机械压缩后的二次蒸汽,其压力、温度都提高了,再送回MVR降膜式蒸发器加热室,作为蒸发加热的热源。

压缩后的二次蒸汽进入MVR降膜式蒸发器加热室的壳程,与换热管束流动的、待加热的硝酸钾溶液进行热量交换后,冷凝形成冷凝水,被收集在冷凝水罐。冷凝水可用于冲洗净化塔的除沫器、蒸汽压缩后二次蒸汽过热时的喷淋降温水、预热进料硝酸钾溶液的热媒。最终,冷凝水会经屏蔽泵输送至生产线作为其它试剂使用。

2 MVR蒸发器的性能研究

2.1 MVR蒸发器蒸发水试车

用蒸汽检测整个MVR蒸发系统的气密性。以去离子水为介质,MVR蒸发系统进行蒸发试车。启动各物料输送泵,通入新鲜蒸汽启动蒸发系统,启动风机,使去离子水在系统内蒸发循环起来。根据调试情况,设定液位、密度、压力、温度等参数的连锁值,调试热介质下的仪控系统。初步确定风机转速与蒸发量的对应关系,摸索试车过程。

2.2 MVR蒸发器带料试车及运行

用硝酸钾溶液对MVR蒸发器进行带料蒸发试车。MVR蒸发试验中,将蒸发器的液位维持80%左右,根据供料泵的供料流量及系统进料量的积累,调节蒸汽压缩机的转速,测定风机进出口二次蒸汽的压力、温度;确定MVR蒸发器的蒸发量;蒸发系统产生的浓缩液的钾浓度进行分析确定MVR蒸发器的蒸发浓缩终点,及其密度与钾浓度之间的关系;调节净化器的洗涤液流量及淋洗的流量,控制二次蒸汽中的钾浓度和酸度,并对二次蒸汽冷凝形成的冷凝水进行取样,分析其钾浓度及酸度;验证板式换热器对蒸发器进料预热升温效果。

3 研究数据及结果

3.1 水试车

以20 m3/h 流量将供料罐内的去离子水输送至MVR降膜蒸发器。当液位上升至80%,暂停供料。向MVR蒸发系统通入新鲜的加热蒸汽。待MVR蒸发器内的水温上升至蒸发温度,系统开始蒸发。启动蒸汽压缩机,先以600 r/min转速运行,逐渐增大转速,系统开始大量蒸发。启动供料屏蔽泵给蒸发系统供去离子水,控制MVR降膜蒸发器液位维持在80 %左右。启动采料屏蔽泵,使其出口气动阀与蒸发器液位连锁,并设置自动控制模式,以稳定液位,使系统连续稳定蒸发。当冷凝水罐液位超过50%,启动冷凝水输送屏蔽泵并将冷凝水罐液位与屏蔽泵出口气动阀设置为自动联锁控制模式。因此,冷凝水会被输送至目标贮槽。待MVR蒸发器系统正常蒸发后,切断管网供给的新鲜加热蒸汽。

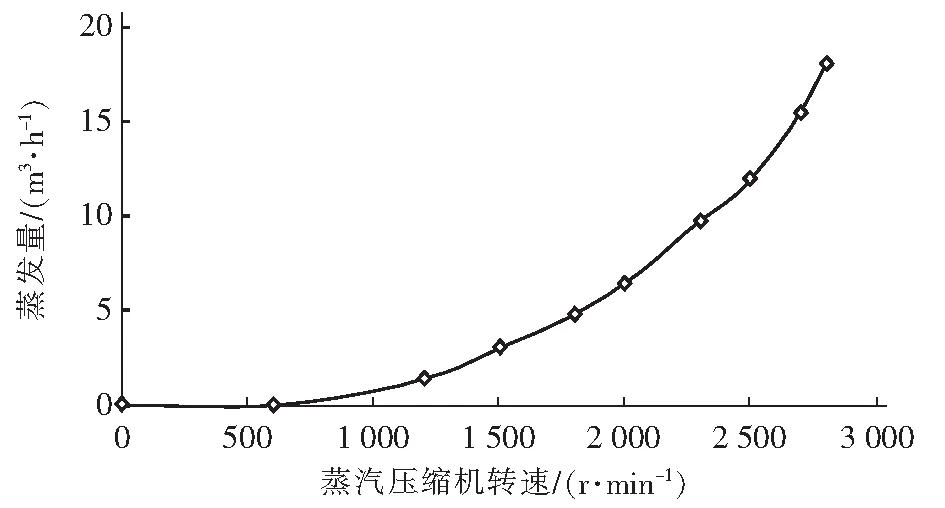

根据水试车采集的数据,绘制MVR蒸发器的蒸发量与蒸汽压缩机转速的对应关系曲线,见图1。根据图1中曲线变化趋势可知,风机转速低于600 r/min运转时,几乎没有蒸发;风机转速大于600 r/min而低于1 500 r/min运转时,蒸发量较少;风机转速大于2 800 r/min运转时,蒸发量急剧增加;风机转速达到3 200 r/min运转时,蒸发量达到18 m3/h。

图1 在水试车中蒸汽压缩机转速与蒸发量的对应关系Fig.1 The relation curve between speed and evaporation of steam compressor in water test

试车过程中,新鲜蒸汽流量、蒸汽压缩机转速、蒸发器内物料温度变化趋势见图2。

图2 在水试车中蒸发系统关键数据变化曲线Fig.2 The variation curve of key data of evaporation system in water test

从图2各曲线变化趋势可以看出,蒸发系统刚开车时,随着新鲜蒸汽流量的变大,蒸发器内水的温度逐渐升高;当水的温度达到97 ℃时,水开始变成水蒸汽,产生了蒸发效果。蒸发产生的二次蒸汽进入蒸汽压缩机,开始提升蒸汽压缩机的转速。蒸汽压缩机的转速在600 r/min~2 800 r/min之间逐渐提升过程中,水的温度略有升高至102 ℃后维持平稳,而新鲜蒸汽的流量开始向降低的趋势发展并逐渐降至为0。这充分地说明了,随着蒸汽压缩机转速逐渐地提升,MVR蒸发器产生的二次蒸汽经蒸汽压缩机压缩后,再输送至MVR蒸发器的壳程作为蒸发热源使用,在停止供给管网的新鲜蒸汽的情况下,能够完成MVR蒸发器内部物料的蒸发。

图2中的蒸汽压缩机转速与蒸发量的关系曲线变化趋势可看出,随着蒸汽压缩机转速的提升,局部曲线的斜率逐渐变大,这说明蒸汽压缩机在高转速下运行,提高转速水的蒸发量增大,表明蒸汽压缩机做功转化的有效功率越高,其节能效果越好。

3.2 带料试车及运行

按照水试车的操作,进料为硝酸钾溶液,进行MVR蒸发系统的带料试车。根据冷凝水的钾浓度、酸度,调整净化塔淋洗液的流量,以调整净化塔对二次蒸汽的净化效果,将其pH值控制大于2。带料试车获取MVR蒸发器、净化塔的设备运行性能,摸索工艺运行参数。

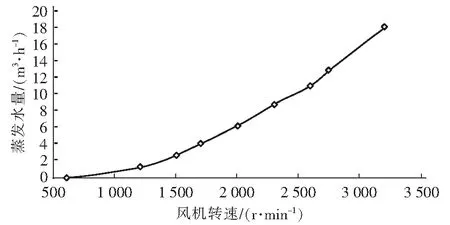

在MVR蒸发器蒸发浓缩硝酸钾溶液时,收集蒸发系统运行数据,绘制蒸汽压缩机的转速与蒸发量的对应关系见图3。从图3中趋势线变化趋势可知,蒸汽压缩机转速低于600 r/min运转时,没有蒸发;之后,随着蒸汽压缩机转速的提升,蒸发量逐渐增加;当蒸汽压缩机转速达到3 200 r/min运转时,蒸发量达到18 m3/h。

图3 MVR蒸发硝酸钾溶液时,压缩机转速与蒸发量的对应关系Fig.3 The corresponding relationship between compressor speed and evaporation capacity when MVR evaporates potassium nitrate solution

与图1蒸发水的工况相比,在同一蒸汽压缩机转速下,蒸发硝酸钾溶液时的蒸发量要比蒸水的蒸发量要小,主要原因是随着蒸发工艺的进行,硝酸钾溶液的盐含量逐渐增加,提升了溶液的密度以及沸点,与加热蒸汽的温差变小,降低了热交换量。

根据实际运行情况,当净化塔淋洗液流量维持1.3 m3/h,二次蒸汽的冷凝水钾浓度小于20 mg/L、酸度pH值可控制大于2。

4 结论

在硝酸钾溶液浓缩脱硝工艺中,采用MVR蒸发技术取代传统单效蒸发器。通过理论与生产实践相结合,MVR蒸发技术具有良好的节能效果,通过水试车、硝酸钾溶液带料试车运行,掌握了蒸发装置操作程序,收集了大量数据,确定了MVR蒸发系统的运行条件和控制参数,并得到以下结论:

1)MVR技术蒸发浓缩硝酸钾溶液可大幅度节能降耗,相对传统单效蒸发器可降能耗约87%。

2)水试车时,蒸汽压缩机转速达到2 800 r/min时,蒸发量达到18 m3/h;硝酸钾溶液试车运行时,蒸汽压缩机转速达到3 200 r/min时,蒸发量达到18 m3/h;主要是因为硝酸钾溶液的密度、沸点要高于水,缩小了加热蒸汽与待蒸发物料之间的换热温差,从而降膜蒸发器换热量降低所致。

3)当净化塔淋洗液的流量维持1.3 m3/h,二次蒸汽的冷凝水钾浓度小于20 mg/L、pH值可控制大于2。