硫酸法钛白粉酸性废水处理研究现状

蒋世鹏,甘顺鹏,杨三妹,季 荣,胡 勇

(中蓝长化工程科技有限公司,湖南 长沙 410116)

1 前言

钛白粉因其稳定的物理化学性能和优良的光学、颜料性能,被广泛应用于建筑、塑料、造纸、涂料以及印染等工业[1],是非常重要的无机化工颜料,在无机化合物重要性排行榜中位列第三[2]。我国是世界钛白粉生产大国,2020年钛白粉产量达351.2万t,其中,氯化法32万t,硫酸法319.2万t[3]。因此,硫酸法在我国目前钛白粉生产中占主导地位,自1918年到现在已有超百年的历史,工艺发展成熟,设备简单,易于操作,但存在浓硫酸耗量大,工艺流程长,废酸废水排放大,治理成本高,环保压力大等弊端[4]。目前生产1 t钛白粉通常需消耗3.5 t~4.5 t浓硫酸,朱承章等[5]对浓硫酸分散在各工序中的比重进行了计算,结果表明,废气为5.35%,废渣为2.80%,废水为65.39%,废水中20%左右浓度废酸占40%,酸性废水占25.39%。即每生产1 t钛白粉就产生0.5%~5%的酸性废水60 t~240 t,企业排放和治理酸性废水的压力非常大。

硫酸法酸性废水汇集了钛白粉生产车间酸解、沉淀、水解、漂洗、盐处理等各主要工序的所有排水。大量的酸性废水若直接排放,将会污染自然水体、酸化土壤,对生态环境、农渔业生产、居民饮用水造成极大的危害。因此如何解决硫酸法钛白粉酸性废水的排放及无害化处理问题,是摆在我国钛白粉生产企业、科研机构面前的头号技术难题。

2 钛白酸性废水处理技术

当前,钛白酸性废水处理工艺研究主要集中在中和法、膜处理法以及磷矿浸取处理法等,其中中和法是当前治理酸性废水的主流工艺。

2.1 中和法

目前绝大多数钛白粉生产企业都采用中和处理工艺处理酸性废水,其处理工艺流程一般分为三个部分:中和药剂的制备及投配;中和反应及沉降;污泥的处理和处置[6]。近几十年来,国内外科研工作者在中和剂、中和工艺、污泥脱水性能等方面对中和处理工艺进行了深入研究。

2.1.1 中和剂

钛白酸性废水中和剂通常采用石灰或电石渣为中和剂,但仅使用石灰处理钛白粉酸性废水,存在着消耗量大、利用率低,成本高等问题[7],因此通常与其他药剂混合使用。邱健亭、刘勇[8]从中和剂用量及产渣量出发,对碳酸钙、电石渣、氧化钙配合处理钛白酸性废水进行分析,认为选用氧化钙+碳酸钙组合使用方案最佳,其耗量及反应后渣量最少。除此以外,“因地制宜,以废制废”也是中和剂选择的热点,赵小红等[9]以造纸白泥和石灰分别为一段、二段中和剂,采用两段中和+曝气沉淀工艺处理钛白废水,废水pH值为7.25,Fe2+质量分数<0.1%,出水达到国家污水的二级排放要求。周传富[10]利用大理石抛光废粉部分取代石灰粉处理钛白酸性废水。使用大理石废粉第一级处理时,第一级出水pH值控制在4.8~5.5;第二级使用石灰粉处理时pH值控制在8.3~8.5,排放废水的COD值、色度达到排放标准。另外,徐亮等[11]发现白云石处理钛白粉酸性废水时,由于生成的MgSO4溶解度大,石膏渣量仅为石灰石的一半,可以减少石膏沉淀的影响,能增加过滤中和法酸性废水的硫酸浓度。

2.1.2 中和工艺

(1)一段反应法

他从未离开过云浮山的范围,对方怎么会知道自己的名字?他迟疑着“嗯”了一声,却听对方道:“教主要见你。”

由于石灰乳微溶于水,且酸碱反应迅速,因此新生成的石膏容易覆盖在石灰表面,影响反应继续进行,导致石灰利用率偏低,用量变大[7]。另外当废水pH值为7~8时,由于Fe(OH)2开始沉淀时pH值为7.5,沉淀完全时pH值为9.7,此时虽有部分Fe(OH)2沉淀,但废水中仍然存在大量的Fe2+及尚未凝结沉淀水合的Fe(OH)2分子,直接排放,因Fe(OH)2在空气中逐渐氧化为红棕色的Fe(OH)3胶体而致受纳水体表面形成一层红棕色悬浮物而造成河水污染[12]。由于Fe(OH)3开始沉淀时pH值为2.3,沉淀完全pH值为4.1,因此,废水排放之前将亚铁氧化为高价铁,这是降低废水中铁含量的有效手段。其常用氧化剂有空气中的氧气、纯氧、双氧水及次氯酸钠等,相比之下,空气氧化法是最廉价、最容易实现的。王凯雄[13]对空气氧化Fe2+速率进行了研究,其可表述为:

式中:a=1×10-30Pa-1·min-1;b为8×108L2·mol-2·Pa-1·min-1;c(Fe2+)为Fe2+的浓度;pO2为氧气压;c(OH-)为OH-的浓度。

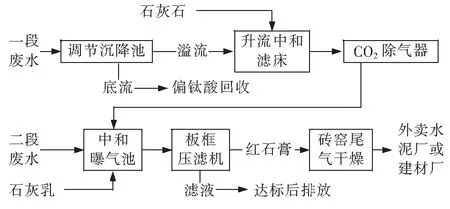

图1 钛白酸性废水一段反应法工艺流程Fig.1 Process of one-step Neutralization

一段中和法处理钛白酸性废水,工艺简单,但结垢问题严重,需要定期清淤和管路清垢[15]。中和法最终得到的滤渣为红石膏,其晶体粒度细,平均粒径为10 μm~20 μm,再加上沉淀反应中生成的Fe(OH)2、Fe(OH)3胶体沉淀与石膏混合在一起,致使过滤脱水困难,板框压滤机压滤后得到的滤渣含水率高达40%以上,成为工业生产中难以利用和处理的红石膏。大量的红石膏堆放,造成二次污染,是典型的二次固废。目前如何处理大量堆放的红石膏也成为生产企业的难题。

(2)二段中和反应法

一段中和法石灰耗量较大且石灰单价高,导致酸性废水治理成本高。因此,目前各生产企业一般都采用二段中和法处理酸性废水。其工艺为将工序节点产生的酸度比较大的废水送入调节均质池混合,先加入石灰石粉中和至pH值3~4,再加入石灰乳或电石渣经中和曝气后调节pH值6~9,然后浆料进入板框压滤机进行固液分离产生红石膏,滤液则与工艺节点产生的接近中性或弱碱性废水一起微调pH值后达标排放。其核心反应为:

由核心反应可知,一段反应新生成的石膏容易包裹在石灰石表面,使石灰石反应不够充分。因此一段反应多采用滚筒或升流式中和塔进行中和反应,利用筒体的转动或水流翻动使石灰石相互翻滚和碰撞,使颗粒表面不断更新与酸性废水充分接触而中和[16]。

罗武生等[17]对钛白粉生产过程中酸性废水进行“清污分流—浓稀分治—分质处理—循环使用”处理。废水第一阶段在变速升流过滤器先用石灰石或白云石中和至pH值为4,淋水或自然溢出二氧化碳,然后第二阶段与二段水用石灰乳中和至pH值6~9,同时通入压缩空气把废水中的大部分Fe2+氧化成Fe3+,降低废水中的COD,经中和后的废水用板框压滤机进行固液分离,清液经多次循环后合格排放,下层浓浆稍经自然风干后,与硫铁矿渣混和均匀后一起外卖,工艺流程见图2。

除此以外,由于一段中和所得石膏为白石膏,杂质少,铁含量低,因此可先过滤得到白石膏滤饼。滤液再用石灰乳或电石渣中和曝气至pH值8~9,然后经板框压滤得到红石膏,滤液经两步沉淀后达标外排。白石膏杂质含量少,可利用程度高,可减少红石膏排放,增强资源化利用。张华军等[18]采用分段中和、曝气氧化、絮凝沉降的方式处理钛白酸性废水,以石灰石为一段中和剂,pH值控制为2~3,过滤得到白石膏;二段以电石渣和石灰为中和剂,pH值控制为7~8,曝气絮凝后过滤得到黄石膏;处理后的水质稳定,色度去除效果良好。

图2 钛白酸性废水二段反应法工艺流程Fig.2 Process of two-step Neutralization

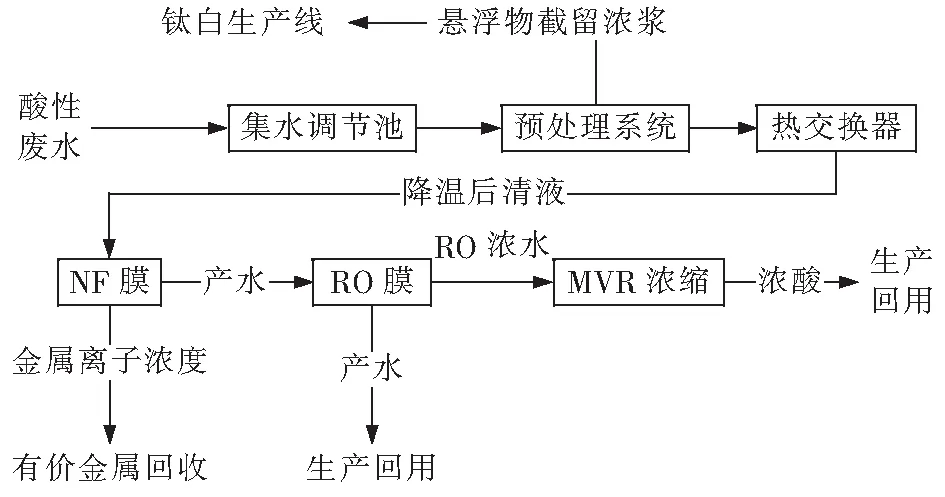

2.2 膜处理法

酸性废水膜处理工艺是一项新兴的化工分离技术,是在外力推动下,利用特殊薄膜的选择透过性,达到对废水进行分离、提纯及浓缩的一种处理新方法[19],常用的膜分离技术有扩散渗析(DD)、电渗析(ED)、超滤(UF)、微滤(MFG)、纳滤(NF)等。目前,以微滤、纳滤技术处理钛白酸性废水研究最多,微滤膜孔径为0.1 μm~1 μm,可截留水中大部分悬浮物、胶体和细菌;纳滤膜孔径在1 nm~2 nm,对二价、三价阳离子的截流率高,因此可以有效将废水中二价或三价形态的金属离子从水体中去除[20]。

图3 钛白酸性废水膜法处理工艺流程Fig.3 Membrane treatment process of titanium dioxide acid wastewater

膜工艺处理酸性废水有工艺简单、无二次污染、可回收有用硫酸及金属等优势。但是含偏钛酸的酸性废水属于吸附性比较强的颗粒废水体系,在膜过程中容易引起膜面吸附,操作过程中若工艺控制不当,容易造成膜面吸附污染的剧烈增加从而导致膜通道堵塞。并且钛白酸性废水相比废酸,离子含量低、排放量大,膜工艺处理投资大、成本高。因此,膜污染及成本高是其在钛白酸性废水大规模推广应用重大大障碍。

2.3 磷矿浸取法

磷肥工业是用酸大户,磷精矿需要硫酸进行溶解浸取磷酸。因此将硫酸法钛白工业废酸废水与磷肥工业相结合,可以使废酸废水得到了二次利用,既降低了磷酸的生产成本,同时又解决了钛白企业废酸废水治理的难题。国内四川龙蟒集团成功将该工艺转化为实际生产线,钛白废酸经蒸汽真空浓缩,分离出硫酸盐后与磷矿反应制得磷酸,磷酸再和氨气反应制取磷肥[24]。虽然此工艺没能从根本上解决废酸带来的污染问题,但废酸二次利用,可以有效减少硫酸投入,不过该工艺的推广受资源限制,应用范围有限。另外,熊洋[25]对钛白酸性废水预处理富镁磷矿进行了研究,利用钛白酸性废水对磷矿进行化学预处理。以钛白酸性废水为反应剂,选择性地与富镁磷矿中的白云石反应,从而达到脱除镁杂质的目的,在最佳的工艺条件下,获得了93.47%的脱镁率和0.003 2%的磷损失。闫成硕[26]也以钛白酸性废水作为化学脱镁剂处理四川绵竹磷矿,在45 ℃±1 ℃、反应时间2 h、矿浆质量浓度65%,磷矿细度-0.15 mm占86%、pH值2.0条件下,可获得高脱镁率90.40%和低磷损失率0.005 4%。

2.3 新技术新工艺

因中和法所得红石膏水分高、黏度大、杂质多,制约了其资源化利用前景,近年来有专家提出要提高石膏晶体生长粒径、改变石膏晶体形貌方可提高石膏脱水性能,为资源化利用钛石膏铺平道路。但研究钛石膏晶体生长的报道很少,目前反应结晶体系中石膏晶体生长的研究主要集中于磷酸及氯化钠体系。国内张耀煌等[27]探讨了改善中和絮泥脱水性能的方法及其工艺条件,发现中和药剂CaCO3分批投加优于一次性投加,搅拌及延长反应时间(陈化)均能略为改善絮泥脱水性;加入晶种对改善脱水性明显有利,pH值5加入粒状晶种,颗粒较大,脱水性好。徐慧等[28]人探讨了污泥回流工艺对石膏晶体的影响,采用“碳酸钙—氧化钙两段中和一絮凝一污泥回流”工艺处理钛白粉酸性废水时,副产石膏的压滤脱水率由24.63%提高至63.77%。

2020-12-04,中国化工报报道由江苏久吾高科技股份有限公司、金浦钛业股份有限公司、南京工业大学共同完成的久吾MCM钛石膏资源化利用技术于2020-11-27在南京通过了钛白粉产业技术创新战略联盟组织的技术鉴定。其采用的技术路线为膜集成工艺+中和长晶工艺+离心机/板框脱水工艺。膜集成技术主要用于去除酸性废水中的杂质以提高副产石膏的品位,中和长晶工艺主要利用结晶剂作用机理使钛石膏在中和反应过程中长成粗块状的石膏晶型,脱水技术则利用钛白粉行业现有的离心脱水或板框脱水工艺,进一步降低了石膏含水率,提高石膏运输和煅烧的经济性。

中蓝长化工程科技有限公司运用无机盐结晶动力学原理并结合钾盐机械结晶技术的工程应用经验,创造性的提出将中和法与机械驱动强化结晶(MDEC)技术相结合处理钛白粉含酸废水。该技术通过利用具有特殊结构的MDEC结晶设备和控制合适的工艺条件加强硫酸钙结晶过程控制,促进石膏晶体颗粒尽可能长大,使石膏具有良好的过滤干燥性能,降低脱水能耗,并通过浆洗可大幅降低石膏杂质含量,实现钛白粉含酸废水低成本处理及资源化利用目的。采用两段MDEC技术处理钛白粉含酸废水,净化水的水质满足地表水环境质量标准GB 3838-2002和工艺水回用的水质要求,水资源再生率达到90%,获得平均粒度达到150 μm以上的石膏晶须产品,含水率低于20%,石膏干基纯度95%以上,石膏白度超93,可直接作为建材原料使用。

3 结论

中和法处理硫酸法钛白酸性废水具有操作简单、治理成本低等特点,是当前钛白酸性废水治理的主要工艺,但直接应用红石膏产量大,杂质多、水分高,无法资源化利用,容易形成二次固废。膜集成+中和长晶工艺、机械驱动强化结晶技术+中和技术能够增大石膏晶体颗粒,改善了石膏过滤干燥性能,降低了脱水能耗,是未来实现钛白粉含酸废水低成本处理及钛石膏资源化利用的新技术。