混合动力汽车电池包液冷板冷却性能仿真分析

黄爱芳

(东风柳州汽车有限公司,广西 柳州 545000)

1 引言

在中国汽车市场低碳化发展趋势下,新能源汽车得到快速发展。目前,由于纯电动车型的成本较高,在价格上与燃油车的竞争处于劣势,且仍存在续航能力不足和安全性较低的问题。如今在油价居高不下的大环境下,价格略高于燃油车的混动车型,其优越的节油性能得到广大消费者的青睐,混动汽车地位也随之不断提高,预估未来15年将快速替代传统燃油车。混动车主要有48V轻混、油电混动(HEV)、插电混动(PHEV,含增程式)3种。PHEV可归类为新能源车,48V轻混为代表的低成本节能路线只是过渡技术,短期内具有生存空间,未来将被市场淘汰,而HEV混动车型将成为车企车型更新换代的主流方向。

不论HEV、PHEV还是EV车型,电池包是最重要的零部件之一,可以说在电动整车中,电池包就是其心脏。电池包通过电源插头进行外部充电,向电动机供电,驱动整车行驶,同时储存制动回收的能量。

HEV电池主要有镍氢与锂电这两种方案。相较于锂电电池而言,镍氢电池最大的优势在于成本较低,而能量密度、循环次数和记忆效应等方面均劣于锂电。因此早期HEV电池大部分为镍氢电池。随着2014年之后全球电动化进程加速,锂电池与相应材料已形成规模化生产,锂电池价格开始大幅下降,镍氢与锂电相比成本优势已快速缩窄,因此2018年锂电占比已达43%。镍氢早在2006年之前已实现规模化生产,主要推动者为丰田+PEVE。锂电方案的主要使用者为本田、日产等。丰田于2015年推出的经典车型第4代普锐斯拥有镍氢与锂电2个版本,从制造成本与燃油效率看,二者相差不大,但由于锂电池具有能量密度更高、体积更小、质量更轻的特点,逐渐成为电动汽车发展的主流方向。

HEV电池包的电量一般为1~2kWh,与50~100kWh电量的纯电汽车电池包相比,电量非常低,但HEV电池包的主要功能在于具备高倍率充放电能力,给整车的启动、加速工况提供充足的动力,从而降低油耗。HEV电池包在多次急加速、急减速工况下,电芯的温度上升比纯电车的电芯更加迅速。而当锂离子电池处于高温环境时,电池的副反应增加,从而导致循环过程中不断消耗锂离子,电池容量衰减加快,若电池内部发生剧烈的化学反应产生大量的热量来不及散失而在电池内部迅速积累,可能会导致电池发生剧烈燃烧并产生爆炸;当电池单体间温差过大时,会造成电池模组内各电池单体使用性能与容量衰减速率不一致,从而影响电池的整体表现。这时候就需要有一个性能较好的冷却系统对电芯进行降温和温度均衡。由于HEV的电池包比纯电车的电池包更容易出现过温情况,其对冷却系统的性能提出了更高的要求。而冷却系统对电芯的降温作用显著与否,很大程度取决于冷却系统的结构设计方案。

冷却系统通常涵盖自然冷却、风冷、空调循环冷却、液冷等几类。风冷又分为主动风冷以及被动风冷两类。

1)自然冷却通常是没有专门的冷却装置,电池包通过自然散热达到冷却,但是通常会设置部分热传导快的装置,在外壳设置加快热扩散的设计。

2)风冷就是通过加快空气热对流的方式,来带走电池充电以及放电过程中产生的热量。风冷的设计和自然冷却相比,能够较大程度地提升冷却效率,而且成本不高。但是,通常风冷的电池包需要在电芯之间设置风道,也就是间隙,这个做法较大程度地降低了电池包的空间利用率(体积能量密度),另外还需要设置进风口以及出风口,不利于电池包进行密封。被动风冷,也就是直接通过外部空气进行换热。主动风冷,指的是预先对外部空气进行加热或是冷却之后,再进入电池系统。

3)空调循环冷却在部分高端车型使用,其热管理效果不错,但是系统过于复杂,成本较高。

4)液冷,又名水冷,采用防冻液作为换热介质,在电池箱的内部、电芯的侧面或是底部设置冷却板,冷却板内部放有较细的冷却液管道,冷却管道通过电池箱上面的输入或是输出接口和外部相连;外部管道有液压泵用于驱动冷却液的流动,还设置了加热装置或是散热装置,调控输入到电池箱内部冷却液的温度。液冷具有良好的冷却效果,还能够让电池箱的温度分布均匀,目前是比较主流的冷却系统方案。

本文基于某款混合动力乘用车的HEV电池包架构,在相同的热仿真工况下,对比电池包液冷板不同形式的冷却效果,以期选出最适合应用于该款混合动力乘用车的HEV电池包液冷板结构形式。

2 电池包液冷板结构形式

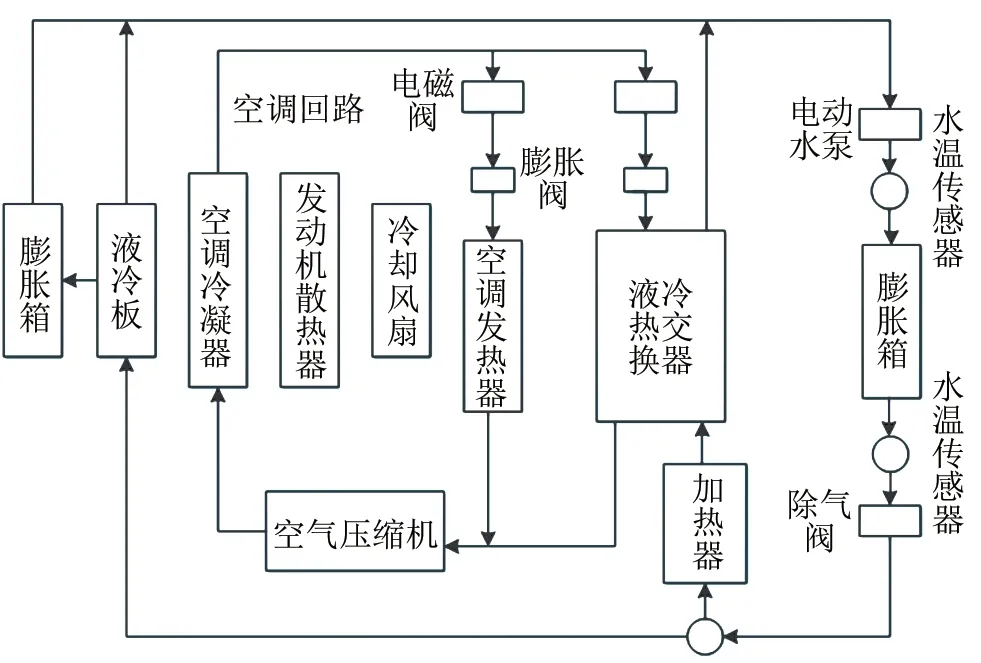

HEV电池包的尺寸较为紧凑,从成本和冷却效果角度考虑,液冷系统方案是最佳选择。液冷系统的基本组成包括:电动水泵、液冷板(起间接冷却作用)、温度传感器、空调系统(压缩机、冷凝器、蒸发器)、加热器、液冷热交换器。其中,空调系统负责高温工况提供冷却功能;加热器,低温工况负责给冷却液加热。液冷系统的基本结构如图1所示。

图1 液冷系统基本结构图

液冷板的结构设计,是影响冷却效果好坏的关键因素,液冷板主要有如下几种分类。

1)口琴管式液冷板:口琴管式液冷板具有成本低、质量轻、结构相对简单、生产效率高等优点,但由于其流道单一、接触面积小、管道壁薄,导致其换热效果一般,且承重能力较差。

2)冲压式液冷板:冲压式液冷板具有流道可任意设计、接触面积大、换热效果好、生产效率高、耐压与强度好等优点,但由于其需要开模,因此成本较高,且对平整度要求高,安装难度大。

3)吹胀式液冷板:吹胀式液冷板具有成本低、换热效果好、生产效率高等优点,但由于其材质偏软,因此在耐压与强度方面存在较大的短板。

4)压铸箱体搅拌摩擦焊液冷板:这种将压铸箱体与铝盖板通过搅拌摩擦焊连接成型的液冷板具有可靠性好、承重能力好、表面平整度好、换热效果好等优点,但由于其厚度较厚且加工方式复杂,因此成本高、质量重且空间占有率高。

动力电池包的液冷板形式多种多样,不同的液冷板结构形式适合不一样的车型以及不一样的电池系统,究竟哪种液冷板更适用于HEV电池包,并没有统一的标准。在液冷板设计定型前,就需要对不同结构的液冷板进行热仿真分析,比较最高温度及温差大小,选择综合性能最优的方案。

本文主要是研究口琴管液冷板和压铸箱体搅拌摩擦焊液冷板的冷却效果差异,为HEV电池包的液冷板结构设计方案选择提供参考方向。

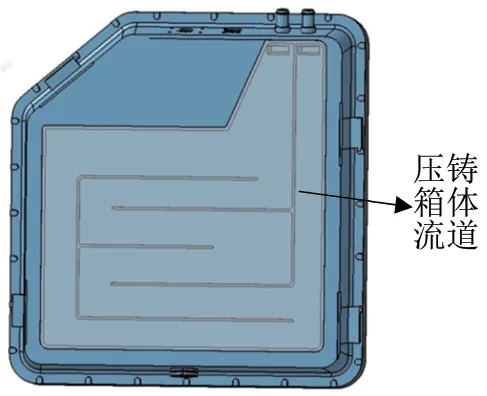

某混合动力车型的电池包液冷板压铸箱体搅拌摩擦焊结构形式如图2、图3所示。

图2 压铸箱体搅拌摩擦焊液冷板电池包爆炸图

图3 压铸箱体搅拌摩擦焊液冷板底部视图

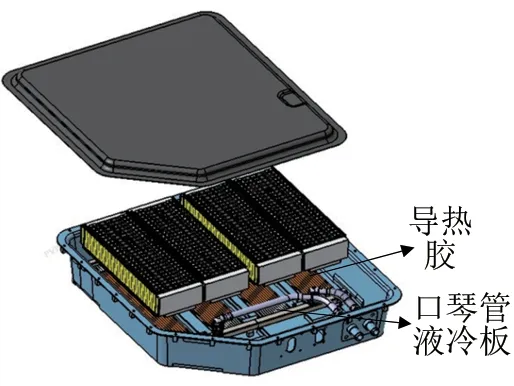

该混合动力车型的电池包液冷板口琴管结构形式如图4、图5所示。

图4 口琴管形式液冷板电池包爆炸图

图5 口琴管形式液冷板截面视图

3 热管理仿真分析

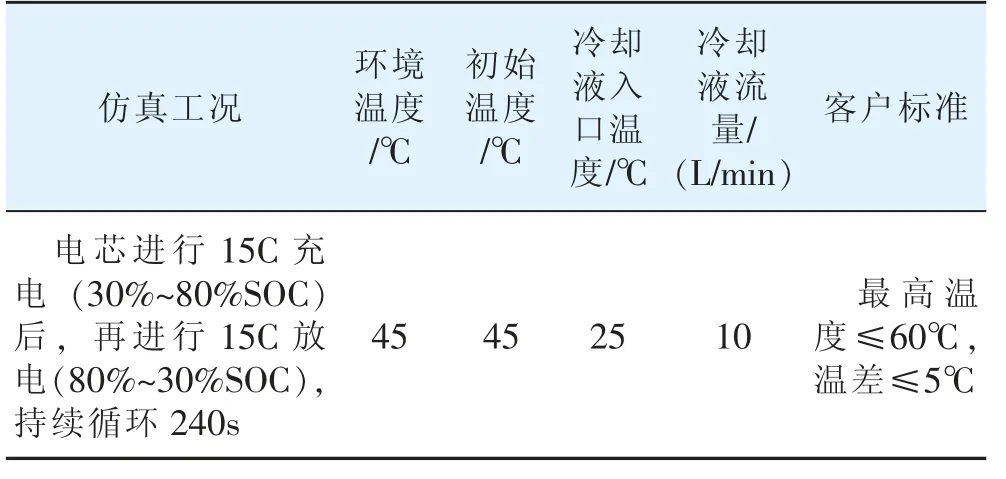

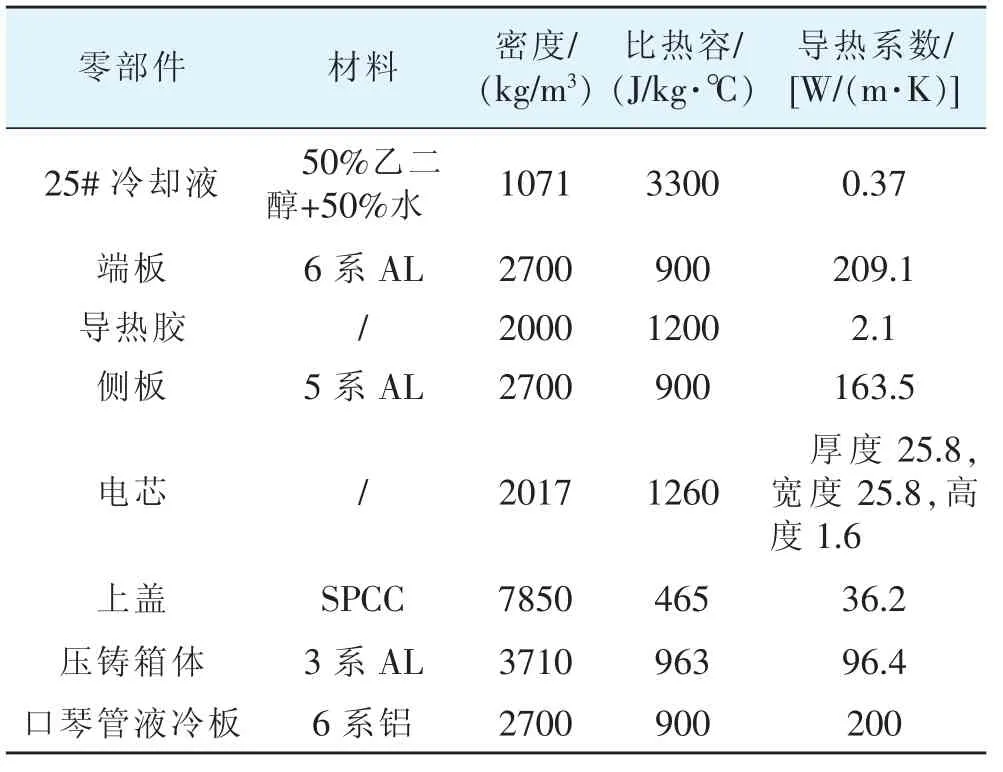

本文采用热力学分析软件对某HEV动力电池包进行热管理仿真。在进行仿真前,需设置相关仿真工况及相关零部件热物性参数,具体工况和参数分别见表1和表2。

表1 仿真工况

表2 零部件热物性参数表

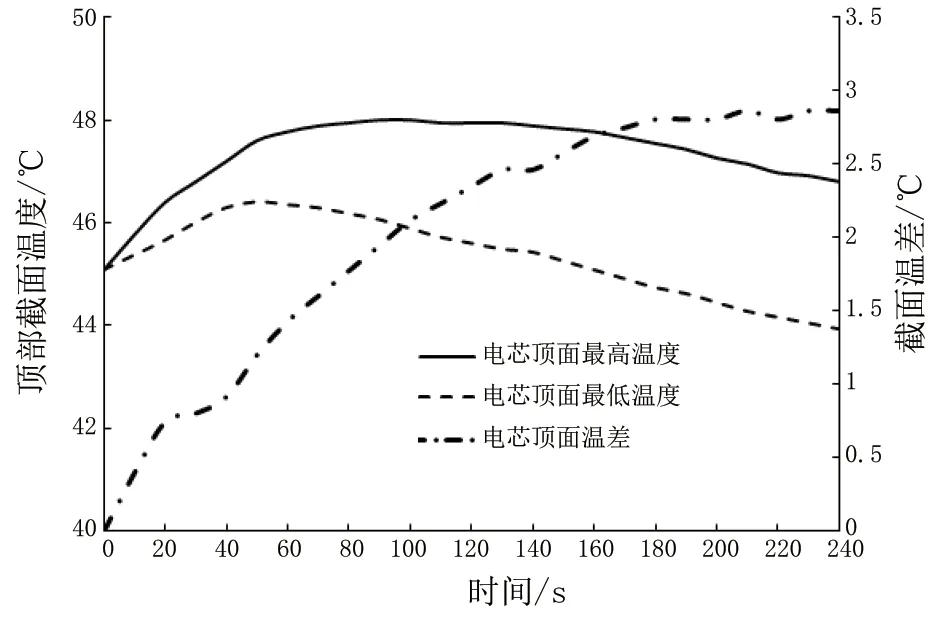

根据表1、表2的参数设置,采用相关热力学软件对两种液冷板结构形式进行热仿真分析,仿真结果如图6和图7所示。

图6 压铸箱体电芯顶面温度曲线

图7 口琴管电芯顶面温度曲线

根据两种形式液冷板的电芯顶面温度曲线,可提取汇总数据,输出重要温度点,见表3。

表3 电芯顶面重要温度点汇总

由图6、图7及表3可知。

1)电芯顶面最高温度对比:两种形式的液冷板最高温度分别为48℃和47℃,相差不大,均满足最高温度≤60℃的要求。

2)电芯顶面最大温差对比:两种形式的液冷板,在冷却至240s时,采用压铸箱体液冷板形式的电芯最大温差,明显比采用口琴管液冷板形式的电芯顶面最大温差小,差值为3.43℃,且采用压铸箱体液冷板的电芯顶面最大温差值2.86℃,满足≤5℃的要求,而采用口琴管液冷板形式的电芯顶面最大温差6.29℃,不满足目标值≤5℃的要求。

综上所述,压铸箱体搅拌摩擦焊液冷板的冷却效果比口琴管液冷板更优。

4 结语

电池包液冷板的结构形式与液冷板的冷却效果密切相关。为对比分析电池包液冷板不同结构形式的冷却效果,本文基于某款混合动力乘用车的HEV电池包架构,在相同的热仿真工况下,采用热力学分析软件对口琴管液冷板和压铸箱体搅拌摩擦焊液冷板进行数值仿真。结果表明,在该款混合动力乘用车HEV电池包架构下,压铸箱体搅拌摩擦焊液冷板的冷却效果比口琴管液冷板更优,采用压铸箱体搅拌摩擦焊液冷板结构形式能取得更好的冷却效果。