基于商用车气刹特性的混合动力制动能量回收

马明霞,王朝辉,安 宁,银铭强

(潍柴动力股份有限公司,山东 潍坊 261061)

汽车发展引发的环境问题和能源危机,使人们对于新能源汽车技术的关注度日益增加。混合动力系统因为增加了电机,使系统增加了能量回收功能,将储存在车辆中的动能尽可能的回收到电池中,用于车辆驱动,达到系统节能的目的。能量回收作为混合动力优化经济性中重要的手段,下文给出一种结合商用车气刹特性的混合动力制动能量回收方法。

1 商用车气刹特性介绍

基于整车安全性考虑,现市场上大部分混合动力商用车都保留了传统车的制动系统。所以在满足整车驾驶需求的前提下,要实现混合动力系统制动能量回收最优化,首先要了解传统商用车气刹系统特性。

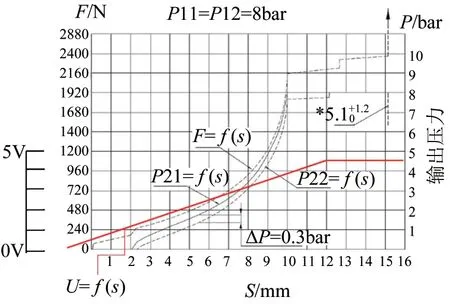

根据某传统气刹制动踏板静特性曲线(图1),P21为后桥端输出压力,每增加1bar气压,产生的制动力矩大约增加2095.7Nm;P22为前轴输出压力,每增加1bar气压,产生的制动力矩大约增加1606.4Nm;总制动力矩为后桥制动力矩和前轴制动力矩之和。制动踏板行程传感器电压如图1中U=f(s)曲线,0mm脚行程对应初始电压0.5V,12mm脚行程对应最高电压4.5V。

图1 传统气刹制动踏板静特性曲线

根据上述特性,得到传统气刹总压力、总制动力矩以及基于气刹总制动力矩,9500kg载重下,气刹产生整车减速度如表1所示。

从表1可知,一般工况减速度最大值小于1.2m/s,即9500kg载重下,工况常用踏板行程一般不会超过5mm(传感器电压变化41.7%)。但由于气刹存在迟滞特性,迟滞时间一般为0.25s左右,制动踏板行程结合制动时间才能得到较准确机械制动介入情况。

表1 传统气刹制动总压力、总制动力矩

2 混合动力商用车能量回收

2.1 能量回收特性

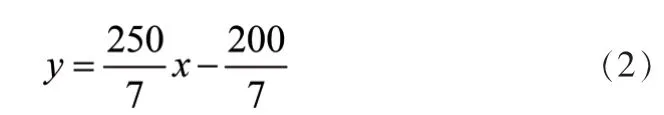

能量回收是混合动力商用车最重要的节油手段,利用电机回收储存在整车中的动能。为 尽 可能最大回收能量,能量回收分滑行能量回收、制动能量回收。增加能量回收功能后,整车制动复合特性如图2所示。

图2 带能量回收的制动复合系统特性

F—有效制动力矩最大值。正常行驶状态下,整车需求最大制动力矩。

F—滑行能量回收最大制动力矩。一般情况下,商用车仅靠整车阻力而产生的减速度不能满足正常行驶中最小的减速度需求,标定滑行能量回收,可以给制动能量回收空行程精标留出空间。

α—空行程。根据制动踏板特性,不产生制动力矩的最大行程。

α—带能量回收的常用制动踏板行程。能量回收、气刹共同作用使制动力矩达到F的踏板行程。

α—不带能量回收,传统气刹常用制动踏板行程。不包含能量回收,气刹产生制动力矩达到F的踏板行程。

在制动踏板脚行程一定情况下,为尽可能提升能量回收,在满足驾驶员需求的前提下,尽可能缩短制动踏板常用行程,即缩短α。充分利用气刹小气压、小制动力矩区间,提高能量回收对制动的影响。

2.2 标定方法

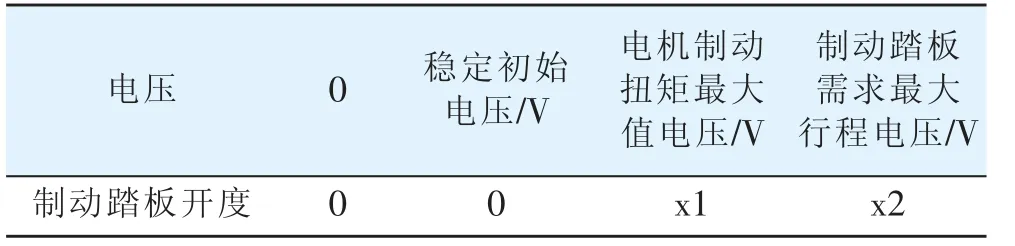

1)制动踏板电压-制动踏板开度CUR标定。

在整车配置确定后,制动踏板脚行程与整车气刹产生制动力为确定的特性关系如表1所示。为尽可能增加能量回收影响,需要精标空行程区间、电机制动扭矩达到最大之前的区间。

由图1所示,在脚行程12mm之内,传感器电压与脚行程的关系为公式(1):

式中:x——脚行程,mm;y——电压,V。

如果标定制动踏板电压0.55V对应制动踏板开度0%,即制动踏板脚行程0.15mm。标定制动踏板电压3.6V对应制动踏板开度100%。此时制动踏板电压-制动踏板开度关系为公式(3),此时脚行程的空行程2mm,对应制动踏板开度20.22%。

电机制动扭矩最大值的制动踏板开度,取决于常用工况最大减速度分布、驾驶员驾驶习惯等。由于制动踏板初始位置电压不稳,标定制动踏板电压-制动踏板开度CUR时,应该尽可能提高制动踏板电压传感器精度,减少零漂,提升空行程的精标空间。标定方案如表2、图3所示。

表2 制动踏板电压-制动踏板开度CUR

图3 制动踏板电压-制动踏板开度

3 滑行能量回收CUR标定

滑行能量回收主要基于商用车运行工况的最小减速度需求,即如果商用车减速度分布满足绝大多数情况下α≥α,将提取减速度α≤α时数据作为基础。标定数据计算步骤如图4所示。

图4 滑行能量回收数据标定方法

第1步,将减速度α≤α数据按照车速变化率分段。

第2步,得到每个车速段减速度的频率直方图,按照频率分布提取每个车速段合适的滑行减速度。

第3步,根据每个车速段滑行减速度、整车参数得到合适的能量回收力矩。

第4步,数据修正,尽量使能量回收力矩与车速成正相关。

滑行能量回收,主要目的是尽可能缩短常用制动踏板行程,并且为制动能量回收的空行程标定留出标定空间。如果没有滑行能量回收,这部分能量回收功能的实现就要在制动能量回收的空行程中标定,这样做会压缩制动能量回收空行程的精标空间,导致不能在满足驾驶员感受的前提下,尽可能缩短常用制动踏板行程,从而降低制动能量回收率。

4 制动能量回收MAP标定

制动能量回收MAP是以车速、制动踏板开度为输入量,查表得到整车需求制动回收扭矩。制动性能的标定直接影响驾驶员感受,所以制动能量回收标定不能改变制动的特性,即随着制动踏板开度增加,制动能力增加,并且连续易控。

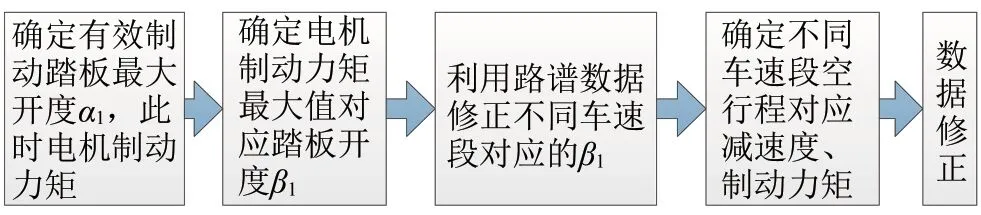

因为制动能量回收的标定叠加气刹产生制动力才是整车总的制动力矩,所以制动能量回收的标定必须基于传统气刹特性。标定数据计算步骤如图5所示。

图5 制动能量回收数据标定方法

第1步,基于驾驶员舒适性,确定常用有效制动踏板最大开度α,此时对应有效制动力矩F,根据F、此时气刹制动力,得到不同车速段电机制动力矩。

第2步,基于驾驶员舒适性,确定电机制动力矩最大值对应制动踏板开度β,此时产生的减速度为电机产生减速度叠加气刹制动力产生的减速度。

第3步,利用商用车路谱基本需求得到不同车速段的减速度分布拐点,修正不同车速段对应不同β。

第4步,确定不同车速段空行程对应减速度,从而确定空行程α对应制动力矩。

第5步,基于制动踏板特性,随着制动踏板开度增加,总制动力矩增加,制动减速度增大,对上述标定进行修正。

由于能量回收与驾驶员行为紧密相关,在做好能量回收基础标定后,需跟驾驶员进行沟通,确保驾驶员清楚怎样踩制动踏板对能量回收率提升有帮助。能量回收率为实际回收能量与可回收能量的比值,可回收能量即减速时整车动能减去减速时道路阻力损耗。

5 结论

本文基于商用车气刹特性,提出一种混合动力商用车能量回收的标定方法。在P2并联混合动力载货车上进行验证,在9500kg载重下,能量回收率从61.5%提升到81%。结果表明,该方法可以有效提升制动能量回收率,提高整车经济性。