矿用低污染防爆柴油机的研制

王 晓

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

1 引言

近些年我国煤矿得到了迅猛的发展,各个小煤矿经整改合并后形成了越来越多的超大型煤矿。为提高煤矿井下工作效率,无轨胶轮辅助运输设备也得到了长足的发展。其中以防爆柴油发动机为动力的防爆车辆因其动力足,操作灵活,效率高,成本低等优点在各个大型煤矿得到了普遍的应用。但是随着防爆车辆在煤矿井下越来越多,很多排放较差的防爆柴油机排出的废气污染物也相应增大,由于煤矿井下通风较为困难,通风条件较差[1-6]。

这些污染物越聚越多造成了煤矿井下的污染,对煤矿井下的工作人员的身心健康造成了危害,使煤矿进行作业人员患头晕眼花、呕吐等职业病的风险加大[7-8]。因此对现有的防爆柴油机进行技术分析并研制出排放低、扭矩大的防爆柴油机是非常重要和有意义的,对煤矿井下作业环境的净化降污也有着一定的现实意义。

各大煤矿所用防爆车辆的动力系统防爆柴油机多为道路柴油机防爆改造而成。由于防爆柴油机数量少,改造工艺复杂,成本高,所以防爆柴油机生产厂家少,周期长且产品型号少。这就造成了很多防爆车辆所匹配的防爆柴油机输出动力不足且排放很差,严重的甚至有冒黑烟的现象。

如某煤矿所用的某型拉货防爆车辆所用的防爆柴油机就存在此问题。这里在该车所用的自然吸气防爆柴油机上增加水冷增压和空-空中冷技术使新设计的防爆柴油机在保证动力的情况下排放远远低于国家标准规范的规定,为煤矿井下车辆提供一款低污染、高安全性的防爆柴油机[9-10]。

2 防爆柴油机参数

自然吸气式防爆柴油机各工况下主要技术参数,如表1所示。

表1 煤矿用防爆柴油机主要技术参数Tab.1 Main Eechnical Parameters of Explosion-Proof Diesel Engine for Coal Mine

3 防爆柴油机优化改进

3.1 优化结构组成

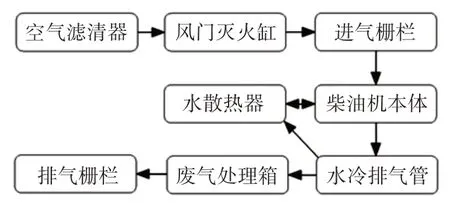

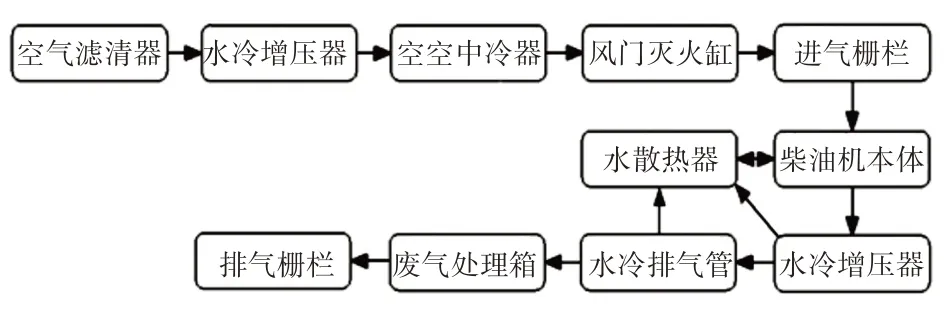

原防爆柴油机基本构成为自然吸气式防爆柴油机,如图1所示。优化设计是在原来的状态下增加增压器和空空中冷器,增压器需进行防爆设计,在增压器外侧增加水套使其符合防爆要求和表温要求。然后在增压状态基础上更换整套进、排气工装(包括风扇、排气冷却、废气处理箱等)。优化后的防爆柴油机组成,如图2所示。

图1 原防爆柴油机结构组成Fig.1 Structure of the Original Explosion-Proof Diesel Engine

图2 优化设计后防爆柴油机结构组成Fig.2 Structure Composition of Explosion-Proof Diesel Engine after Optimized Design

3.2 防爆水冷式涡轮增压器的选型

涡轮增压器是利用发动机排出的废气推动涡轮旋转,然后带动同轴的压气机的叶轮旋转把新鲜空气从进气口强制吸进,提高进气量从而达到提升燃烧效率的目的。

然而道路用涡轮增压器的涡轮部分温度很高,远远高于MT990-2006《矿用防爆柴油机通用技术条件》要求的表面温度不超过150℃,不能满足煤矿井下使用要求。

为满足煤矿井下对防爆柴油机零部件表面温度的要求,设计时涡轮增压器的外壳采用双层式,在两层壳体之间引入防爆柴油机本体的冷却水对其进行冷却,使其满足MT990-2006的要求。本防爆柴油机选型J80型水冷式涡轮增压器。

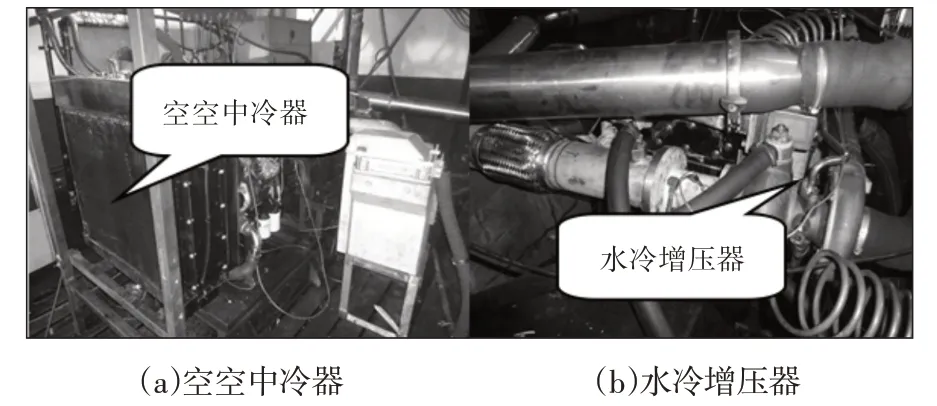

3.3 中冷器的设计与选型

根据MT990-2006《矿用防爆柴油机通用技术条件》中对防爆柴油机零部件不允许使用轻金属的要求,道路上常用的铝制中冷器不适用于煤矿井下。防爆柴油机应选用散热材料为铜的中冷器。

防爆式中冷器所需散热量:Qz=GCp(ti-to),

式中:G—通过防爆式中冷器内部的气体总量,厂家推荐0.365kg/s;Cp—通过防爆式中冷器内部气体的比热容,取1.009J/kg·℃;ti—气体进入防爆式中冷器入口处的温度;取165℃;to—气体流出防爆式中冷器出口处的温度;取50℃,计算可得防爆式中冷器所需散热量Qz=42kW。

由于煤矿井下通风条件差且工况恶劣,中冷器通常布置在车头的最前端,很容易沾染粉尘和煤泥,根据经验应选用安全系统大于2的中冷器。该防爆柴油机选用散热功率为90kW的铜制空空中冷器。

对新设计的增压中冷防爆柴油机需先进行摸底试验,试验时需要测试的试验数据有:转速、功率、扭矩、排气温度、燃油进油温度、进出水温度、排气背压、进气流量/压差、机油压力/温度、油耗量、油耗率、水箱进出水温度、表面温度、排气烟度等。然后对摸底试验中测得的数据进行分析,调整防爆柴油机使其处于最佳状态。

4 试验装置和试验方法

4.1 试验装置

台架试验仪器表,如表2所示。

表2 台架试验仪器表Tab.2 Table of Bench Test Instruments

4.2 试验方法

首先对原机进行性能试验和排放试验,然后对优化后状态良好的增压中冷机型进行性能试验,并安装进气栅栏工装(其它都不变),进行外特性试验,然后进行尾气排放试验。

图3 台架试验现场Fig.3 Bench Test Site

4.3 试验数据采集

试验通过精度为≤±0.4%的GWD250型的电涡流测功机测量防爆柴油机的外特性,通过精度为0.1%排放烟度计和五组份尾气排放仪测量防爆柴油机各个转速下的CO和NOx排放,最后数据采集仪和电脑对测量所得的数据进行记录和整理。

5 试验结果与分析

原机及优化后防爆柴油机的功率曲线对比,如图4 所示。从图中可以看出原机最大功率在2300 转即最高转速工况点。功率在1200 转到1800 转之间增幅较大,在低速和高速区功率较为平缓。

图4 原机及优化后防爆柴油机的功率曲线对比Fig.4 Comparison of Power Curves Between the Original Engine and the Optimized Engine

优化后的防爆柴油机较原机在低速区时功率略有降低,但随着转速的增大功率逐渐靠近并超过原机功率,当到达高速区时优化后的防爆柴油机的功率远远高于原机,防爆柴油机最大功率增幅较大。

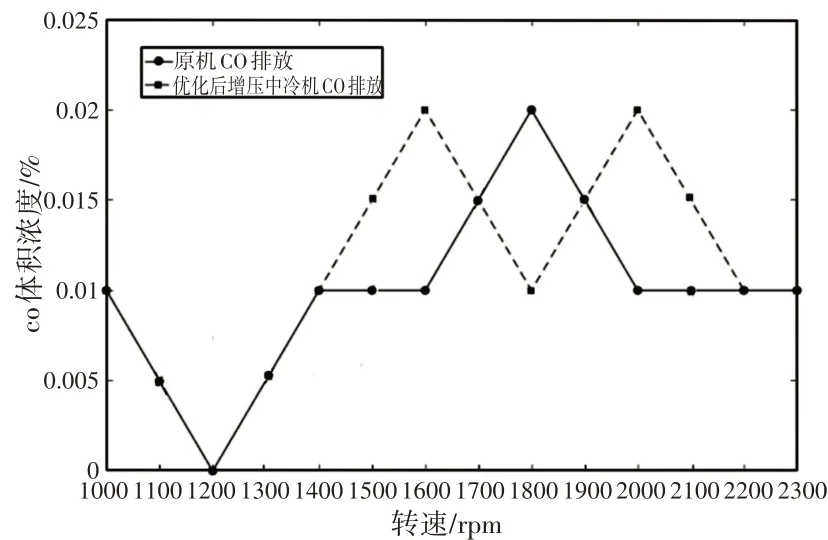

原机及优化后防爆柴油机的CO排放曲线对比,如图5所示。从图中可以看出,原机CO排放比较平缓,变化不大。原机排放最高为0.02%在1800转工况点,最低为0在1200转工况点。标准990-2006中规定防爆柴油机CO排放不得高于0.1%,原机在整个工况下CO排放远远低于标准值,所以优化后的防爆柴油机主要工作用于使NOx化合物排放降低。优化后的增压中冷防爆柴油机CO 排放和原机相差不大,只是在1600转和2000转工况点时略有增加,在1800转工况点时反而降低。

图5 原机及优化后防爆柴油机的CO排放对比Fig.5 Comparison of CO Emission Between the Original Engine and the Optimized Engine

原机及优化后防爆柴油机的NOx排放曲线对比,如图6 所示。从图中可以看出,原机NOx排放随着防爆柴油机转动速度的增加而降低,这说明原机在高速工况下NOx排放效果较好。优化后的增压中冷机载各个工况点下NOx排放均得到了不同程度的降低。其中NOx排放值降的最多的工况点是在1200转工况点,降低的最少的工况点是在1000转和1600转两个工况点。但优化后的增压中冷防爆柴油机的NOx均符合煤矿标准的规定。

图6 原机及优化后防爆柴油机的NOx排放对比Fig.6 Comparison of NOx Emission Between the Original Engine and the Optimized Engine

优化后不同提前角中冷增压防爆柴油机排放值,如表3 所示。从表3中可以看出,提前角减少后CO排放在部分工况点略有升高,但NOx排放在11个工况点都有不同程度的降低,在(1~4)工况点NOx降幅较小,在6~10工况点NOx排放降幅较大,最高可达到55.2%,在5和11工况点略为增加。这说明减少防爆柴油机提前角,可使防爆柴油机的燃烧提前,缸内压力和温度降低导致NOx的大幅度减少。

表3 优化后不同提前角中冷增压防爆柴油机排放值表Tab.3 Emission Values of the Optimized Intercooled Explosion-Proof Diesel Engine with Different Advance Angles

6 结论

对原防爆柴油机采用增压中冷技术、提前角的技术可以使防爆柴油机的排放得到大幅的降低。优化后的防爆柴油机相较于原机:

(1)额定功率大幅度增大,低速时功率略有降低,保证了防爆柴油机在满负荷工况下有足够的动力输出;

(2)优化后的防爆柴油机CO排放在各个工况下变化不大,且都远远小于标准MT990-2006[4]所规定的0.1%;

(3)优化后的防爆柴油机NOx排放在大部分工况下都有不同程度的降低,且降低后的排放值远小于规定值,达到了净化排放的目的,对煤矿井下节能减排具有现实意义。