27.5 kV电缆终端护层保护器引线烧损故障原因分析

祁建山 中国铁路上海局集团有限公司徐州供电段

近年来,随着我国高速铁路的快速发展及建设标准的提高,电力电缆在牵引供电系统27.5 kV 馈出供电线中被广泛应用,主要承担着牵引变电所、AT 所、分区所、开闭所与接触网之间电能传输的任务。当馈线电缆运行时线芯通过交变电流,在金属护层上产生交变磁场,并在其影响下金属护层两端出现感应电势。感应电压的大小与电缆长度、电缆线芯载流量、电缆排列及接地方式等因素有直接的关系。当电缆长度较长、电流较大时,金属护层产生的感应电压也会增大,在电缆接地方式设置不合理的情况下,甚至会造成金属护层绝缘击穿,危及电缆设备安全,严重影响铁路系统的稳定运行。

因此,有必要针对不同长度、不同载流量的馈线电缆,选择适合的金属护层接地方式来降低护层感应电压。下面对一起开闭所27.5 kV 馈线电缆终端金属护层烧损案例进行研究分析,得出电缆接地异常引发悬浮电压高频放电,从而导致金属护层引线烧损,用以防范类似缺陷或事故发生。

1 电缆烧损概况

1.1 事故过程

某开闭所馈线GIS 柜内出电缆金属护层引线烧损现象,经现场人员检查,该馈线GIS柜下端连接两根电缆,其中一根电缆的金属屏蔽层和铠装层的接地引出线均受到不同程度的烧损,烧损位置长度约10 cm,具体现场照片如图1所示。

图1 电缆金属护层引线烧损故障现场

进一步调查核实,在送电前施工作业点内,作业人员针对馈线电缆长度较长引起护层感应电压较大的问题,进行了电缆护层接地方式改造。根据GB50217—2018《电力工程电缆设计规范》中的规定:交流单芯电缆金属护层的非直接接地点的感应电压应低于50 V,而电缆护层既有的接地方式为接触网侧一端直接接地,开闭所侧一端通过护层保护器接地,且电缆长度匹配的护层接地方式不合理,计划在电缆中间位置将金属护层剥开直接接地,两端分别通过护层保护器接地。该开闭所馈出共计5 路,其中馈出3 路的六根供电线电缆平行敷设排列,如图2 所示。当其中一根电缆中间位置做好接地后,由于施工人员校线错误,导致未设中间接地点的馈线电缆两端同时装设护层保护器接地。

图2 电缆敷设方式

1.2 电缆参数

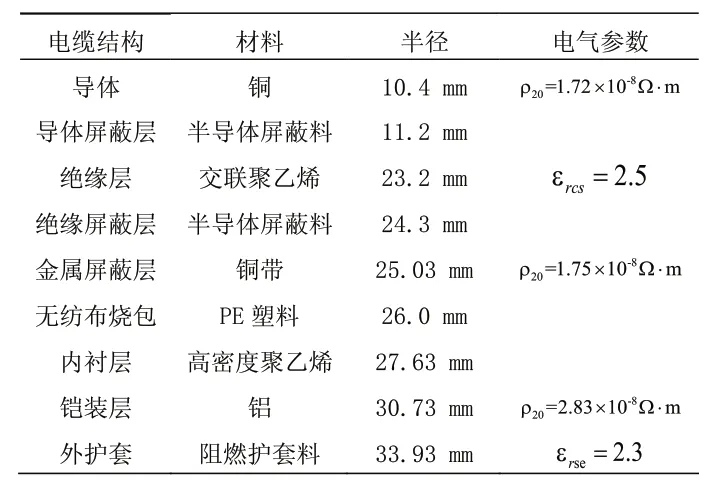

六根T 线电缆采用埋地方式平行敷设,轴间距离为0.15 m,长度约800 m,起于开闭所GIS 柜,止于接触网电缆终端塔。馈线电缆为电气化铁路专用的单芯铜导体、单相交流、阻燃、铝材质铠装交联聚乙烯绝缘电缆, 型号为YJY73-27.5 kV 1×300 mm2,具体的电缆材料与结构参数如表1所示。

表1 27.5 kV电缆技术参数

2 感应电压的理论计算

2.1 稳定运行状态

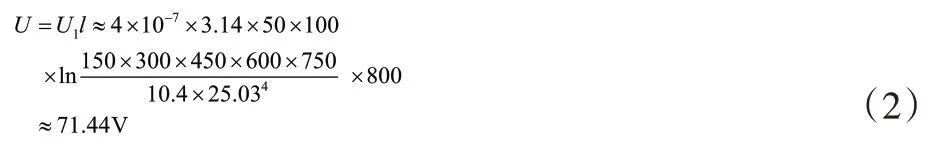

根据电磁感应相关理论计算电缆金属护层的感应电压,由于工程实际应用中不需要考虑电压矢量值,只需要计算护层感应电压的幅值,因此可以简化计算方法,具体计算过程如下:

图3为开闭所馈出的六根单芯电缆以平行方式敷设的排列等效图。图中,电缆规格和轴间距离相同,T1 表示馈线的故障电缆,线芯导体半径为r,与其他五根电缆的轴间距离依次为D1,D2,D3,D4,D5,每根电缆流过的线芯电流分别为I1,I2,I3,I4,I5,I6,则T1 电缆单位长度金属护层的感应电压为:

图3 电缆排列等效图

式中,R表示电缆金属护层的平均几何半径。假设六根单芯电缆流过的电流大小方向相同为100 A,将表1的电缆参数代入到式(1)中,可以得出,T1电缆开闭所一端金属护层的感应电压为:

根据理论计算结果,当馈线电缆线芯电流均为100 A 时,T1 电缆非直接接地一端的金属护层感应电压为71.44 V,高于现行的规范要求,因此需要通过改变接地方式来降低电缆的护层感应电压。

2.2 故障运行状态

当馈线电缆两端同时通过护层保护器接地时,相当于金属护层两端未设接地点,呈悬空状态,此时电缆电流引起的感应电压相对于悬浮电压影响较小,这里不再考虑。

图4 所示为单芯电缆的电容等效模型图,可以看作是两级电容的串联结构。其中,CCS 和CSE 分别表示金属护层与线芯导体之间等效电容、金属护层与地之间等效电容,当护层产生悬浮电位时,根据基尔霍夫电压电流定律有:

图4 电缆电容等效模型图

联立式(3)和式(4)可得,金属护层的对地电压为:

查阅相关电缆技术手册,得到:

可见,当电缆护层可靠接地消失时,金属护层上产生很高的悬浮电位,电压幅值已经超过电缆护层接地引出线的绝缘耐受水平,且低于护层保护器的起始动作电压7.5 kV,导致高悬浮电位在电缆护层引出线的绝缘薄弱处持续放电,产生高热量不断烧损电缆终端护套。

3 仿真分析

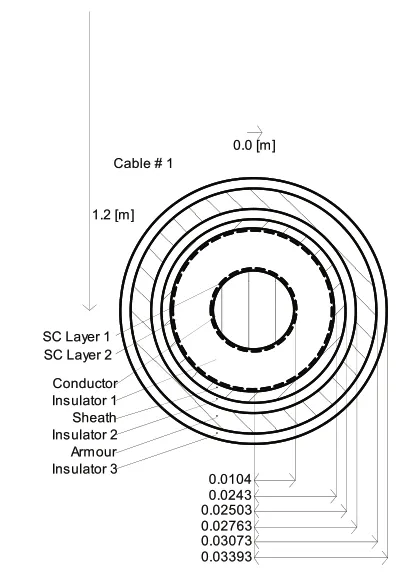

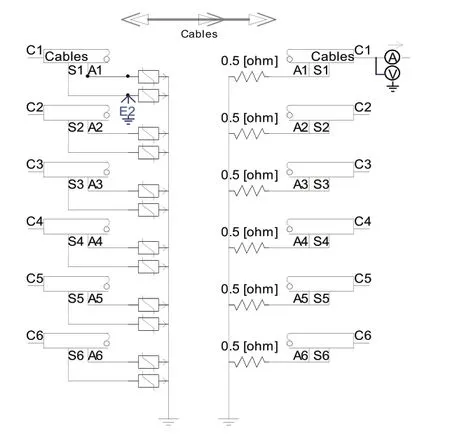

本文基于表1 的电缆结构参数,在电磁暂态分析软件PSCAD/EMTDC 中搭建单芯电力电缆仿真模型,主要采用软件中Frequency Dependent (phase) Model Option 模型,参数设置如图5所示,馈线电缆仿真模型如图6所示。

图5 电缆等效模型参数

图6 馈线电缆仿真模型

当电缆处于稳定运行状态,线芯流通电流为100 A 时,设置仿真步长为5 us,电缆线芯电流和金属护层感应电压的波形如图7、图8所示。

图7 电缆线芯电流

图8 电缆金属护层感应电压

由图8 可以看出,金属护层感应电压的峰值为105 V,有效值为74.3 V,与理论计算值基本一致,验证了电缆数据模型的正确性与准确性。

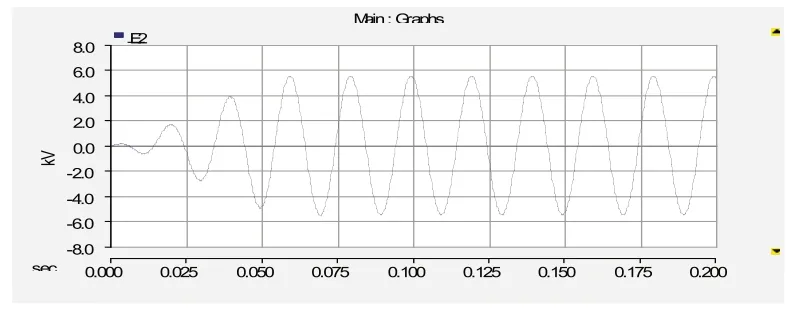

当电缆处于故障运行状态时,即图6中C1电缆两端的屏蔽层和铠装层均通过护层保护器接地,如图9所示。

图9 馈线电缆故障仿真模型

图10 表示电缆在未设接地点的情况下金属护层产生的悬浮电压波形,从中可以看出,悬浮电压的最大峰值为5.4 kV,有效值为3.8 kV,与理论公式计算的结果相符,进一步验证了电缆模型建立的有效性,也说明了电缆烧损的直接原因。

图10 电缆金属护层悬浮电压

4 防范措施

针对上述分析的馈线电缆终端烧损原因,有必要采取相关措施来提高电缆在牵引供电系统中的运营维护和管理水平,以保障电缆安全可靠地运行。

4.1 提高电缆头的制作工艺

制作电缆终端头必须由经过专业培训且具备资质证书的技术人员担当,严格控制电缆头制作的工艺要求和技术标准。同时,在焊接过程中,应尽量减小屏蔽层和铠装层接地引出线的焊接头电阻。电缆头制作完成后应按照试验规程进行电缆绝缘电阻测试和耐压试验,试验不合格的电缆严禁投入运行。

4.2 确保电缆护层接地完好

根据单芯电缆在实际工程中的长度、载流量的变化和敷设方式等因素,在确保金属护层两端至少有一个接地点的前提下,采用适合的金属护层接地方式。电缆的屏蔽层和铠装层应分别链接护层保护器接地,选取护层保护器时要考虑电缆外护层的绝缘耐受水平,并进行相关试验确保性能良好后再安装使用。

4.3 加强巡视检查工作

供电设备管理单位应安排运营维护人员针对运行中的馈线电缆定期进行一次巡视检查,主要检查电缆终端头的套管有无开裂、脏污及闪络痕迹,接地引出线是否完好,连接处是否紧固可靠,中间接头有无变形、温度是否超过允许值等。同时,针对牵引变电所的馈线电缆每年进行相关测试,确保重要所亭电缆的稳定运行。

5 结束语

针对一起27.5 kV 馈线电缆终端金属护层引线烧损的故障案例,采用理论计算与PSCAD/EMTDC 仿真相结合的方法,对电缆稳定运行状态和接地异常状态的金属护层感应电压进行了深层次的分析比较,并得出电缆金属护层引线烧损故障的根本原因。即在电缆接地方式改造过程中,由于人为失误导致馈线电缆两端悬空,金属护层的高悬浮电位在接地引出线的绝缘薄弱处持续放电,最终造成电缆终端护层烧损。可见,运营维护人员仍需在事故中不断吸取教训,在实践中不断总结经验,通过强化施工质量控制和完善维护管理措施,确保馈线电缆在牵引供电系统中安全可靠地供电。