焊轨基地粗磨机除尘系统的优化方案研究

梁秋语 中国铁路上海局集团有限公司上海工务大修段

粗磨机是一种适用于焊轨基地钢轨焊后焊缝外形处理的自动设备。这种设备提供了一种先进的加工手段,将传统手动靠模打磨钢轨焊瘤工艺改为砂轮自动打磨,减小工人的劳动强度、节约人工成本,大大提高生产效率和焊缝质量、减少环境污染。

1 粗磨机除尘系统的存在问题

粗磨机工作时产生的灰尘大量残留在设备内部,作业完成后依靠人工清理,过多的灰尘导致故障率较高。现有的粗磨机除尘系统主要由粗磨机外部管路与除尘器组成,其内部内部结构复杂、密封性较差,因设备作业产生的灰尘质量较大,受到重力的影响大于气流带动的效果,导致现有的粗磨机除尘系统不能形成有效风道引导除尘,也难以形成负压有效除灰。

2 除尘不良的后果与分析

2.1 粗磨机的常见故障类型

在粗磨机的日常使用过程中,常见故障有以下几类:一是轨头、轨底横移气缸损坏;二是下磨头电机轴承损坏;三是滑块导轨损坏;四是齿轮过度磨损;五是接近开关失效;六是伺服电机过载;七是磨头卡死。

2.2 各类故障成因分析

气缸损坏的故障表现在气缸往复时间延长,打磨效率降低,处理不及时还会导致气缸往复运动受阻。气缸的损坏体现在气缸的轴体部分发生磨损,气密性降低。打开防尘罩后,肉眼可以在气缸的轴体表面观察到明显的磨损痕迹,用手接触时能感觉到台阶,防尘罩内部有灰尘聚集。如图1 所示,发生这一故障的主要原因是气缸轴套内部的灰尘未及时清理,不断磨损气缸的轴体表面。

图1 磨损的气缸轴体

电机轴承损坏表现在下磨头打磨时的晃动较大,产生打伤母材的情况较多,处理不及时还可能导致下磨头卡死。在拆出轴与轴承后检查发现平面轴承内部有大量灰尘、灰尘与黄油结块,导致轴承损坏。如图2所示,清理整个轴体并更换轴承后经过一个月的使用,再次取出轴承进行检查,发现新的轴承内部出现大量灰尘、灰尘与黄油结块影响轴承正常转动。发生这一故障的主要原因是每次打磨都有少量灰尘进入磨头下方轴体区域,该区域在不拆除磨头,取出轴体的情况下难以清理其中的灰尘,日积月累导致轴承损坏。

图2 损坏的轴承

滑块导轨磨损的故障有多种表现形式,包括滑块滚珠蹦出、滑块卡死、打磨时不正常的晃动等。通过检查更换下的旧滑块与导轨可以发现旧滑块内部有黑色灰尘,滑块滚珠运动不顺畅。导轨表面有大量划痕,明显台阶,导轨两端有一层灰尘。发生这一故障的主要原因是滑块在工作过程中将部分灰尘吸入了滑块内部,如图3 所示,在往复运动的过程中,积累的灰尘不断磨损滑块中的滚珠,同时磨损导轨,导致各条导轨之间不能保持平行。

图3 损坏的滑块

齿轮过度磨损,粗磨机的齿轮组处于设备内部,主要由一对直径约1 m 的大型齿轮与减速箱组成,属于粗磨机的核心传动零件。在因粗磨机卡死的故障进行维修时,取出旧齿轮后,检查发现安放齿轮的槽的内部有部分灰尘,如图4 所示。经分析表明由于齿轮未处于密封状态,打磨灰尘进入齿轮槽后难以全部清除,在使用过程中不断磨损齿轮导致了故障的发生。

图4 磨损的齿轮

接近开关作为粗磨机的限位装置对设备安全与人身安全都起到重要作用,经检查,大部分接近开关失效的原因主要是有大量打磨飞溅物附着在接近开关上,使接近开关难以正常工作。

伺服电机过载故障也是一种常见的粗磨机设备故障,造成这一故障表现的原因有很多,但常见的原因之一就是在连续打磨过程中设备内部积累了大量灰尘,造成伺服电机过载。在清理灰尘之后伺服电机便恢复正常。

综上所述,粗磨机大部分常见故障发生的原因都与设备内部的灰尘环境有密不可分的关系,粗磨机在生产过程中会产生大量灰尘,对这些灰尘的清理是控制设备内部环境的关键,粗磨机现有的除尘系统性能不足,有一定设计缺陷,在工作过程中产生的绝大多数灰尘残留于设备内部,在连续使用的过程中,部分灰尘会进入设备核心部分,并积累起来,导致故障发生。

3 现有粗磨机除尘的优化方案

3.1 除尘方式的选择以及整体除尘方案

由于导致粗磨机故障的主要原因是粗磨机的除尘系统不能处理工作产生的大量灰尘,因此最有效的方法是优化粗磨机的除尘方案。在以前所使用的数种除尘方案中:使用喷气清除设备表面灰尘、使用吸尘器手动吸尘、使用金属管路吸尘。均有一定不足:操作员使用喷气清除灰尘,这种除尘方式只是利用气流将设备表面的灰尘重新散布在整个设备内部,虽然肉眼可见的灰尘消失了,少量灰尘可以落到地面,但是还有大部分灰尘在设备内部不断循环,甚至会被气流带入设备核心,例如齿轮槽。因此,使用吸尘的方式设计除尘方案是更为可行的。

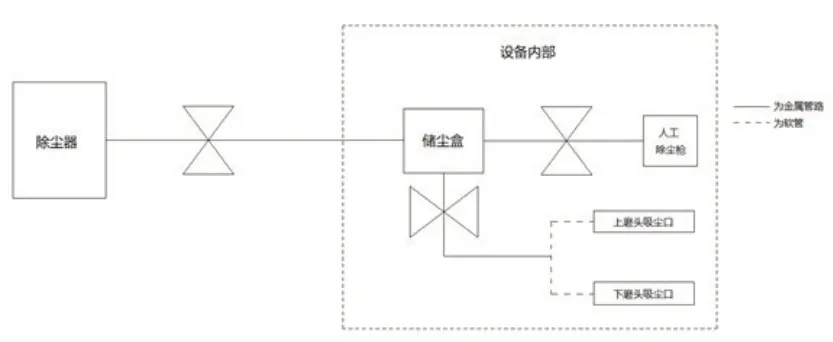

使用工业吸尘器手动吸尘可以避免灰尘进入设备内部,但吸尘只能在作业间隙使用,而设备产生大量灰尘的时机是设备工作期间,设备打磨时产生的大量灰尘已经散布于设备内部之后,错过了除尘的黄金时间,据操作员现场反应,使用的吸尘器效果不明显,许多时候要使用毛刷手动清洁,降低了工作效率。粗磨机最早使用一套金属管路进行吸尘,这套吸尘方案对上磨头除尘有一定效果,但由于吸尘方向的设计缺陷,吸尘效率较低。同时缺乏对下磨头的除尘方案,大部分灰尘不能及时清除,散落于设备各处,由于缺乏有效的人工除尘手段使用喷气清除灰尘,导致这套方案的除尘能力不满足设备日常使用的需要。而使用金属管路导致这套吸尘装置缺乏适应性,在与粗磨机打磨动作产生了行程冲突导致损坏。基于这几种方案的优缺点,我设计了以减少扬尘、提高了系统除尘流速,建立风道的优化方案,利用原有除尘机,调整除尘管路,设计吸尘罩、挡尘围栏的综合除尘方案,其中吸尘管路如图5所示。

图5 吸尘管路

3.2 除尘管路的设计方案

为了配合设备走行,设备外部使用了波纹管作为除尘管路,但是使用的波纹管长度过长,存在盘绕的现象,导致管道流速较小。因此重新设计除尘管管路,使用带导轨的伸缩管作为外部支架,将波纹管于固定伸缩管内用于除尘,优化密封性。使管路内的流速控制在10 m/s-20 m/s,防止管道内沉积碎屑粉尘。已知现有除尘器的流量为3 000 m3/h,需求流速为10 m/s-20 m/s,由公式可得管径大小越为0.01 m-0.3 m。设备内部使用硬管软管结合的方式设计除尘管路,避免因行除冲突或其他突发故障损坏除尘管路。

3.3 上磨头的除尘方案

上磨头的灰尘飞溅方向较为固定,位于砂轮与钢轨接触点的切线方向,因此吸尘罩安装在打磨方向的抛物线方向,由于上磨头与钢轨接触点在焊缝上不断变化,因此灰尘主要的散布范围较大,吸尘口距离砂轮越远,吸尘效果越差。因此在砂轮外侧安装一套吸尘管路。采用软管作为管路的材料,防止产生行程冲突。软管应当使用具有耐高温性质的橡胶材料。

3.4 下磨头的除尘方案

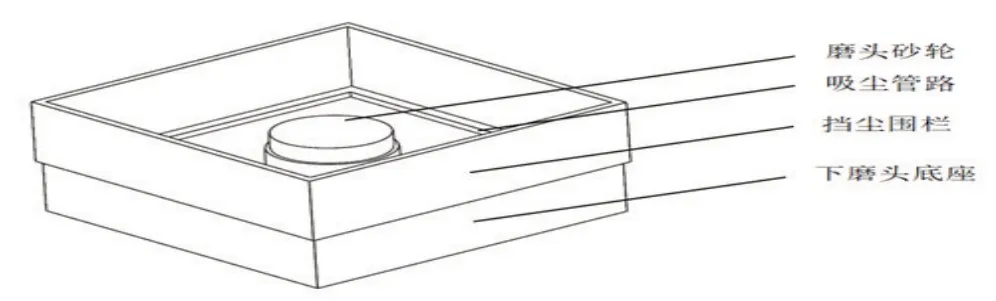

粗磨机下磨头打磨钢轨轨底造成的火花呈水平方向向周围360°散射,在射出后灰尘与火花只受到重力作用。由于吸尘装置的高度不能高于磨头,难以实现360°吸尘,因此采用在下磨头打磨平台上安装滤尘围栏的方案,通过将打磨造成的火花与灰尘控制在滤尘围栏内,控制灰尘的四散,然后利用滤尘围栏上的吸尘管道将灰尘吸除。滤尘围栏使用耐高温尼龙材料,防止起火,如图6所示。

图6 下磨头打磨平台示意图

4 结束语

通过上述对粗磨机除尘系统的优化方案,可在不对设备进行大型改造的前提下,使用更为合理的吸尘罩,减少扬尘的产生,优化了系统除尘流速,是一种经济、简单、快捷的优化方案。可以有效的减少粗磨机设备的灰尘,极大的提高设备的使用寿命,降低维修成本。