温拌阻燃沥青路面施工问题探讨

赖文华

(江西省高速资产经营有限责任公司,江西 南昌 330008)

1 工程概况

某绕城高速西北段第3 合同段全长18.41km,按双向六车道设计,包括2 道隧道,其中1#隧道左右幅分别长3.87km和3.83km;2#隧道左右幅分别长1.7767km 和1.84km。考虑到隧道较长且路面铺筑面积大,为营造较好的隧道路面施工环境,并保证路面安全运营,决定在隧道路面施工中使用温拌阻燃沥青混凝土材料。

2 温拌阻燃沥青混合料性能

2.1 温拌阻燃沥青制备

通过添加阻燃剂和温拌剂进行SBS 改性沥青双重改性,使其同时具备阻燃和温拌等路用性能。为确定改性剂类型及使用量,使用不同的改性剂并按不同用量添加后进行配方设计及正交优化试验[1],根据试验所得黏度、氧化指数及老化参数等结果确定改性剂类型、最佳掺量及温控幅度。该工程通过试验,最终决定使用EC-120 型有机降黏型温拌剂,并按照沥青质量的3.5%添加,同时按沥青质量的7%掺加FRMAX高效阻燃剂。

该公路温拌阻燃沥青混合料使用SBS 改性沥青,其25℃针入度55(0.1mm),5℃延度22.6cm,软化点为71.1℃,均符合规范要求。所用EC-120 型有机降黏型温拌剂闪点≥250 ℃,熔 点90~110 ℃,黏 度0.01~0.012Pa·S,密度0.85~1.05g/cm3,针入度≤1(0.1mm),凝固点≥90℃。FRMAX 高效阻燃剂外观为白色粉末,密度0.8~1.8,阻燃剂有效含量85%,熔融温度至少130℃。

进行温拌阻燃沥青制备时,先进行SBS 改性沥青的取样和称量,并按设计温度匀速搅拌,按沥青质量分别称量7%的高效阻燃剂和3.5%的温拌剂,在搅拌的同时将阻燃剂和温拌剂分次加入SBS 沥青材料中,待掺加完毕后再持续搅拌0.5h。搅拌过程中SBS 改性沥青的温度应始终保持在设计温度,搅拌时间应根据阻燃剂及温拌剂分散融化情况适当调整。值得注意的是,在制备温拌阻燃沥青混合料的过程中,温拌剂一般直接投入沥青罐内溶解,而阻燃剂则直接投入拌和锅中。严格按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)及《塑料燃烧性能试验方法氧指数法》(GB/T 2406—93)等规范的要求进行温拌阻燃沥青混合料Brookfield 旋转黏度试验和极限氧指数试验[2]。

根据试验结果,按照沥青质量的7%和3.5%分别掺加高效阻燃剂和温拌剂后,温拌阻燃沥青软化点从71.1℃上升至80.9℃,25℃针入度从55(0.1mm)降至46(0.1mm),5℃延度从22.6cm 减小至19.3cm。

2.2 温拌阻燃沥青混合料性能

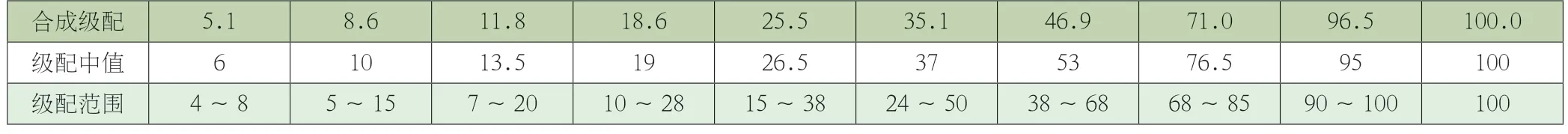

该公路沥青路面上面层采用AC-13 密级配温拌沥青混合料配合比设计,并根据相关规范按照逐级回配方法进行级配范围调整,最终得出的合成级配详见表1。经过综合分析,所确定的最佳油石比为4.8%,调整后各种矿料掺配比例为4#热料仓∶3#热料仓∶2#热料仓∶矿粉∶沥青油=38%∶21%∶39%∶2%∶4.8%。

表1 矿料合成级配

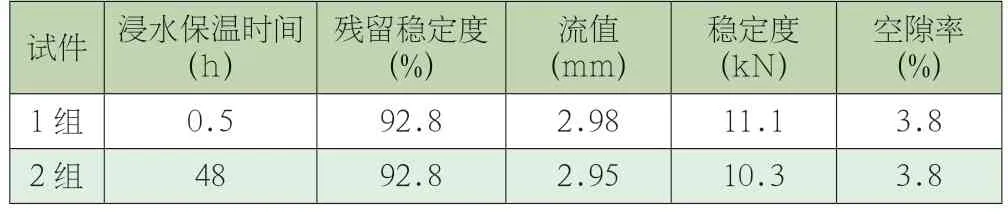

为进行温拌阻燃沥青混合料性能试验,对SBS 改性沥青、AC-13 密级配类型按照140℃的击实温度双面击实80 次,并掺加7%的高效阻燃剂和3.5%的温拌剂后按4.8%的最佳油石比成型试件,以进行残留稳定度试验和马歇尔试验,试验结果详见表2。

表2 温拌阻燃沥青混合料残留稳定度试验和马歇尔试验结果

根据规范及设计要求,进行60℃车辙动稳定度试验,试验轮往返碾压速度为42 次/min,接地压强为0.8MPa,则试验结果显示,试验轮在温拌阻燃沥青混合料铺层上往返行走1h 内45min 的变形量为2.007~2.024mm,60min 的变形量为2.145~2.172mm,均符合规范要求。

3 温拌阻燃沥青路面施工技术要点

温拌阻燃沥青路面施工工艺和质量控制措施因所使用的阻燃剂和温拌剂类型不同而不同,根据该公路路面所使用阻燃剂和温拌剂类型,其施工流程如下:

3.1 混合料制备

温拌阻燃沥青混合料的制备工艺与常规沥青混合料制备大致一致,通过沥青使集料均匀裹覆后由间歇式拌和机进行拌制,拌和周期应至少持续50s,其中干拌和时间不得短于10s。温拌沥青混合料拌和温度通常低于常规混凝土,热集料的加热温度及混合料出料温度应分别控制在160~165℃和145~155℃。

3.2 摊铺及压实

在进行温拌沥青混合料摊铺施工前必须全面进行下承层质量的检查,对于下层既有病害必须采取有效措施处治和修复,并严格按照规范和设计要求洒布黏层沥青。摊铺开始前必须将摊铺机熨平板预热至100℃,并将温拌沥青混合料从卸料车中卸至摊铺机料仓内。摊铺温度和速度严格控制在130~135℃和2.0~3.0m/min。

温拌阻燃沥青混合料摊铺结束后应紧跟碾压,除加水等短暂耽搁外,从摊铺到碾压必须一气呵成。为避免石料磨损或压缩,不得在低温状态下进行混合料反复碾压,温拌阻燃沥青混合料初压、复压及终压阶段碾压温度应分别控制在130±5℃、120±5℃、90~100℃。振动压路机进行混合料碾压时必须严格按照紧跟、慢压、高频、低幅的原则进行。

4 施工效果综合评价

温拌阻燃沥青混合料和常规基质沥青混合料相比,集料级配不变,但掺加阻燃剂和温拌剂后施工成本上升,这也是阻碍温拌沥青混凝土在公路路面工程中推广应用的主要方面。但评价该材料应用效果时必须综合考虑施工成本增大、能耗降低程度、有害气体排放量的减少及隧道运行安全性的提升等。统计结果显示,隧道温拌阻燃沥青混凝土路面施工过程中CO、NO、SO2、NO2、BaP 等有害气体排放量分别为2.0ppm、0.1ppm、1.58mg/m3、0.01ppm 及0.49μg/m3,而常规热拌沥青混合料路面施工所排放的CO、NO、SO2、NO2、BaP等有害气体[3]量分别为85ppm、1.0ppm、5.32mg/m3、0.04ppm及0.93μg/m3。温拌阻燃沥青混凝土路面施工技术应用后有害气体排放量最大降幅达到84.2%,在维护施工人员健康及环境保护方面效果十分显著。此外,单位产量温拌阻燃沥青混凝土制备可比常规热拌沥青混合料节省燃油30%~40%,混合料摊铺碾压过程中还会进一步降低施工机械燃油量,并大大降低施工机械高温损耗。

5 结语

综上所述,公路隧道温拌阻燃沥青混凝土路面施工技术因需要掺加阻燃剂和温拌剂而施工成本略高于常规热拌沥青混凝土材料,但其施工过程中有害气体排放量较少,且其混合料制备和摊铺碾压过程中燃油消耗量大大降低,社会效益、环境效益十分显著。与此同时,温拌阻燃沥青混凝土还具有较高的高温稳定性、降噪性、抗车辙及阻燃性,使隧道路面运行的安全性和舒适性显著提高,随着我国高速公路及隧道建设进程的不断加快,温拌阻燃沥青混凝土材料越来越显示出其优越的路用性能。