醋酸装置氮气循环风机国产化攻关

刘龙龙,姜 嫄,郭洪彪

(北京航天石化技术装备工程有限公司,北京 100176)

组装式离心风机又称组装型整体齿轮增速离心风机,其作为工业生产中的重要组成部分,具有可靠性高、结构紧凑、单级压比高等特点,近年来广泛应用于石化 、制药、冶金、空分装置及动力站等领域【1】。 变换工段氮气循环工艺是甲醇、二甲醚、合成氨以及新能源转化领域等行业中常用的一种工艺,该工艺以氮气作为载体,对触媒进行升温硫化,目的是提高触媒活性,便于系统接气开车。该工艺运行前关键设备为氮气循环风机,其能否稳定运行将直接关系到系统开车进度,也会影响到化工企业的经济效益。该风机输送的氮气中含有少量的硫化氢、氢气、水等,这就需要从防腐、防爆、低噪声等方面进行优化设计。下文将对根据现场实际需求开展离心风机攻关设计的情况进行详细介绍。

因为受到旋转、曲率及粘性等因素的影响,风机内部流动为非定常、有粘性的三维湍流流动【2】。根据离心式压缩机原理【3】,采用自编程序和Concepts NREC【4】,对过流部分进行气动计算和几何构造,并通过三维流场计算预测性能。为保证机组运行稳定,对所用轴承进行特殊设计,此外,还需进行转子动力学校核计算。最后通过空气性能试验验证各项指标。

1 设计参数

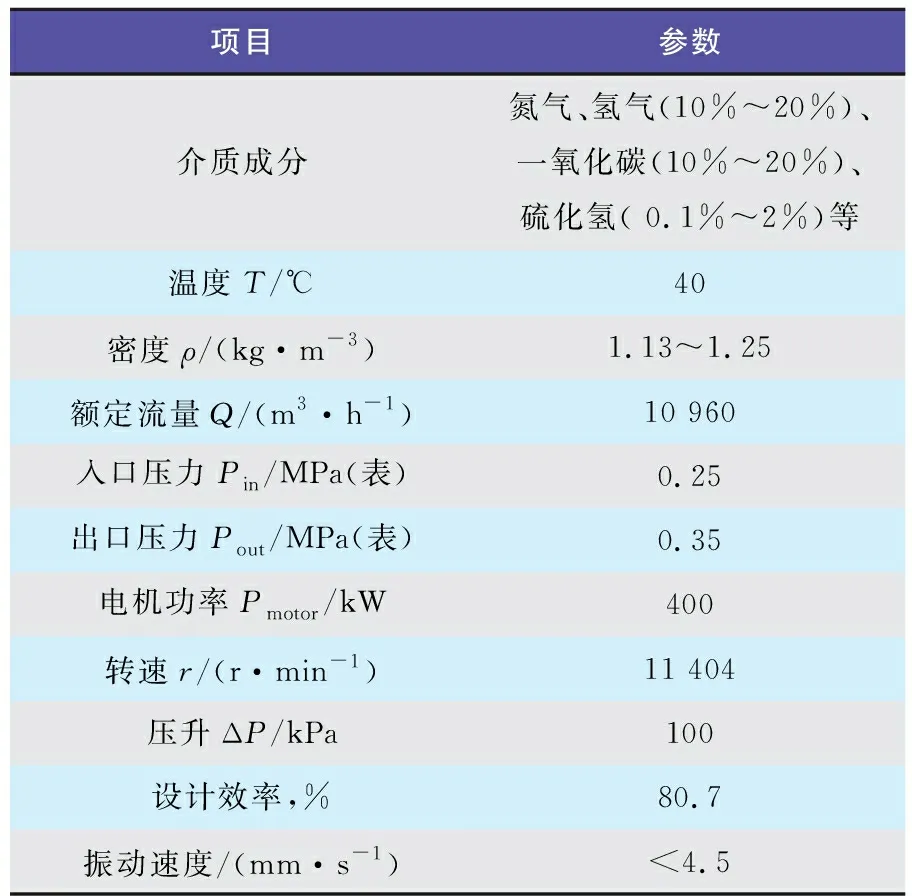

离心风机过流部件为机组核心部件,也是设计的关键内容,将直接影响性能及机械运行特性。该风机需要实现的工艺参数与设计参数详见表1。

表1 设计参数

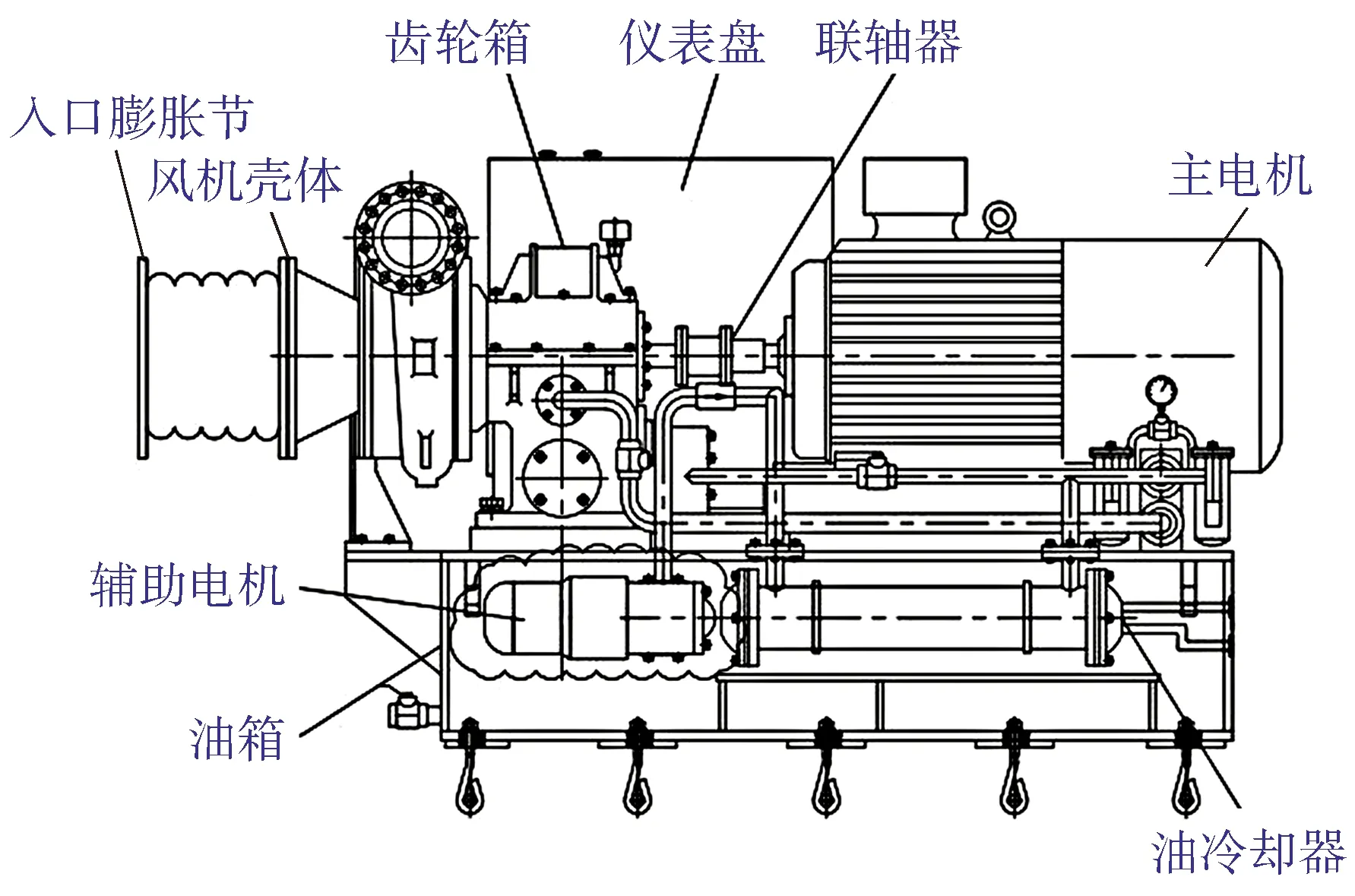

该风机布置方案为一级压缩的整体齿轮式结构,由电动机驱动。风机本体与电机共同置于一个基础底座之上。图1为机组的总装。

图1 离心风机总装

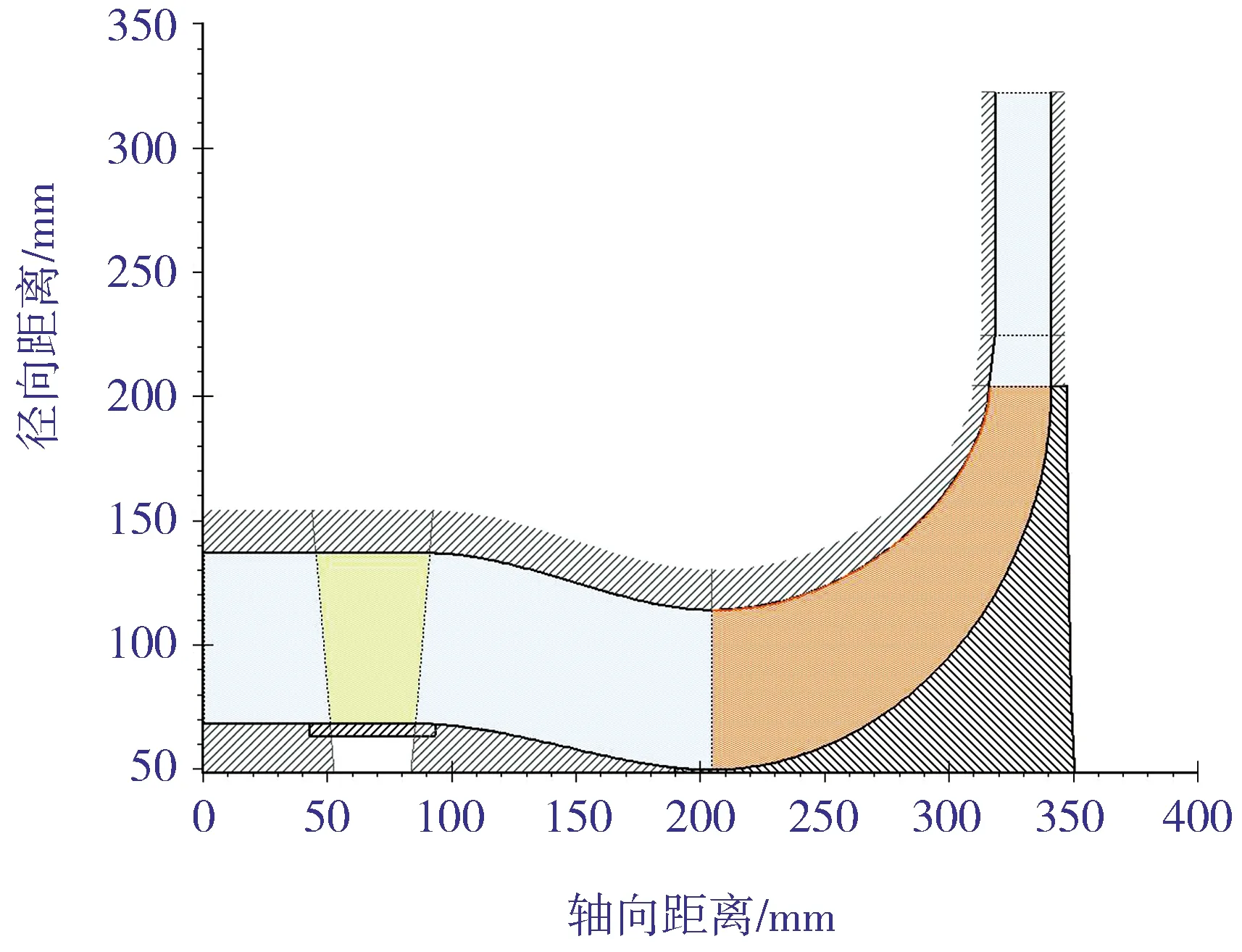

风机本体结构为单轴转速,轴向进气,叶轮、齿轮、蜗壳集成结构。图2为风机剖面示意。

图2 风机剖面示意

2 研制过程

本文主要介绍关键部件的研制,包括过流部分、轴承及转子动力学。

2.1 过流部分设计

根据运行参数与设计指标,首先进行一维热力学计算,确定整体布局方案为:叶轮+无叶扩压器+蜗壳。

在进行热力学计算过程中,介质成分按理想气体处理。因整机效率要求较高,因此,要控制叶轮比转速在效率最优范围内,配置无叶扩压器,扩宽风机的工作范围。过流部件气动布置如图3 所示。

图3 过流部件气动布置

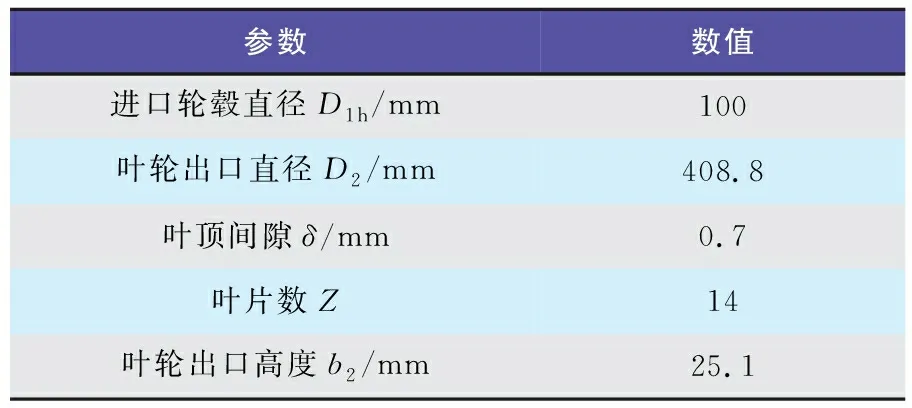

经过自编程序和NREC软件计算得到的叶轮几何参数如表2所示。

表2 叶轮几何参数

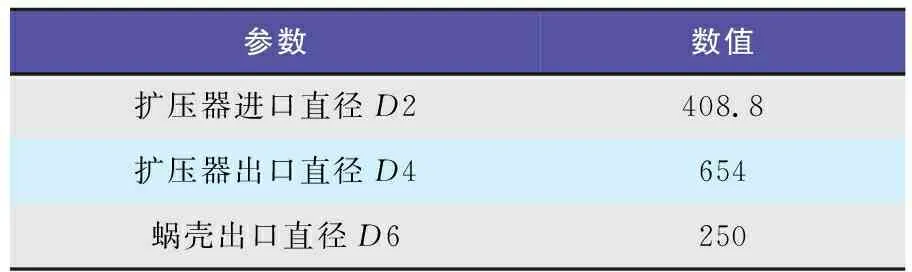

根据叶轮参数计算得到的无叶扩压器和蜗壳结构尺寸如表3所示。

表3 扩压器和蜗壳几何参数 mm

根据表1和表2的计算结果构造三维过流部件并进行结构优化,最终结果如图4所示。

图4 过流部件三维模型

完成各部件的优化设计后,需要对风机的性能进行数值仿真评估。因试验时需要使用空气介质验证性能,而现场为实际气体混合介质,需要分别计算空气和混合气体两种情况。

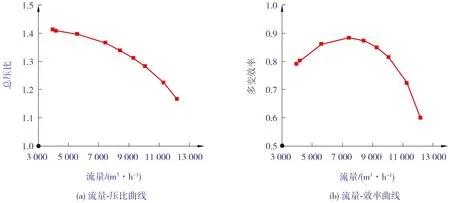

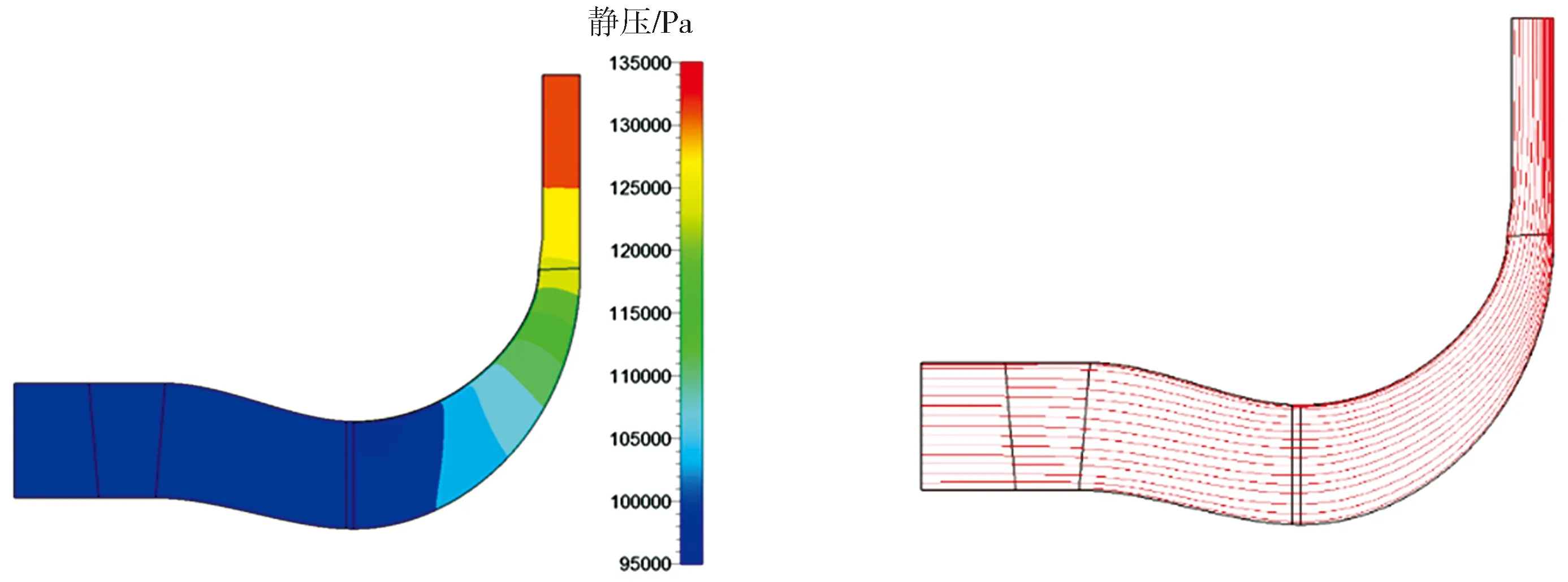

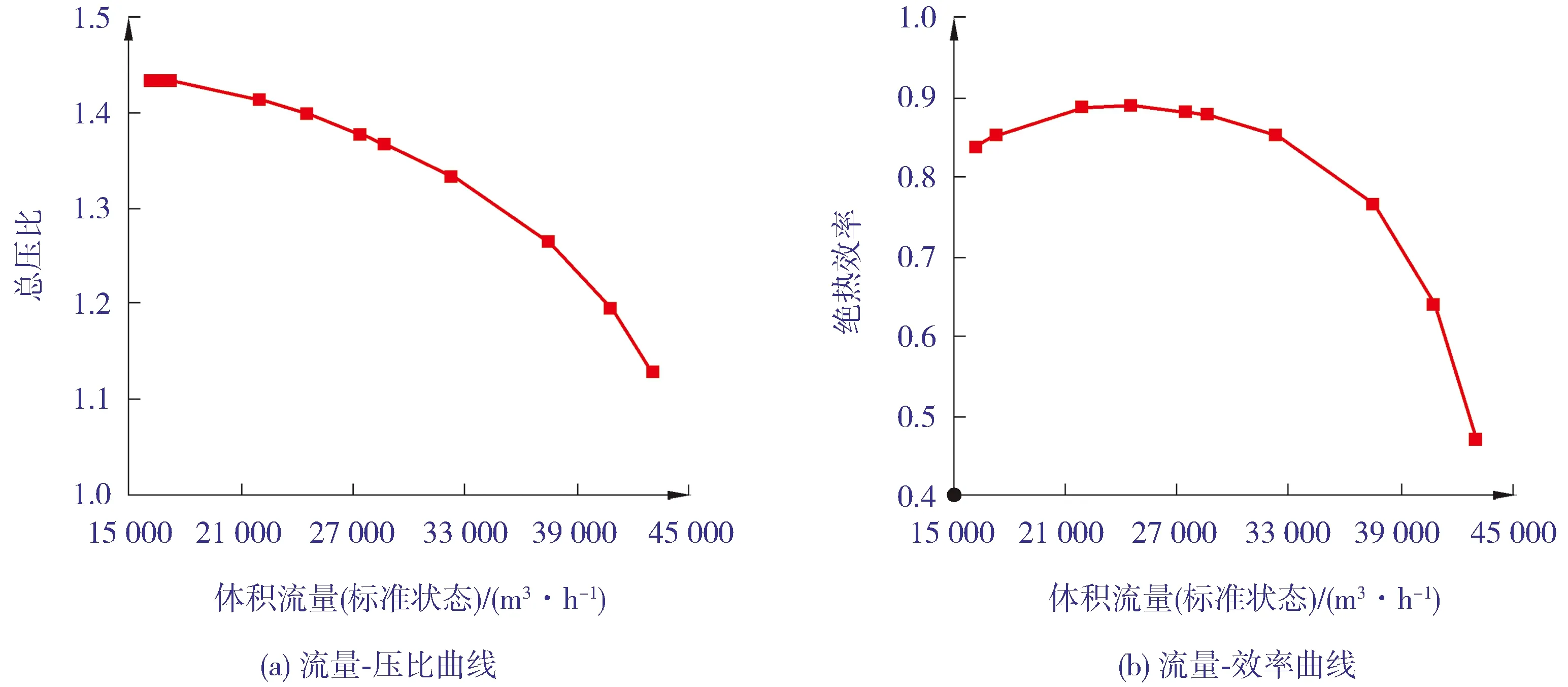

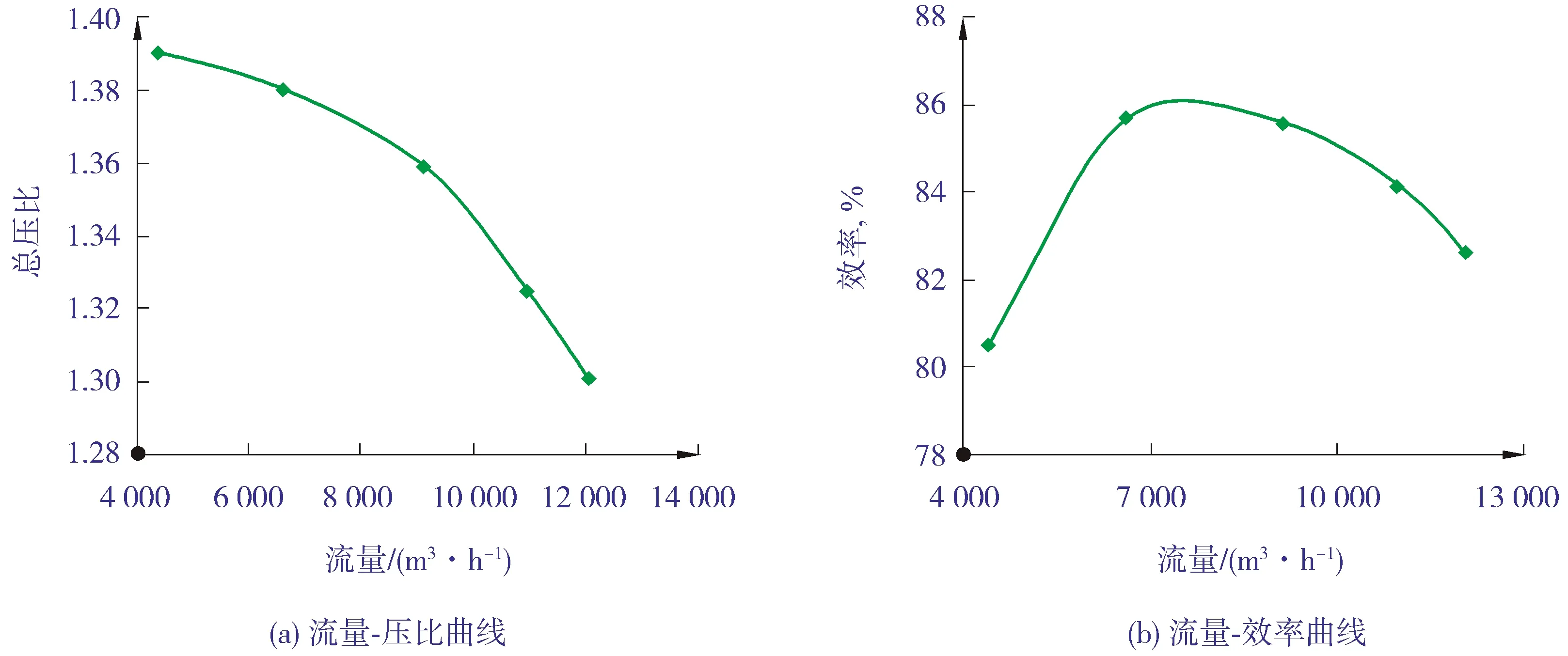

采用空气计算时,边界条件设定为:进口总温20 ℃,进口总压101.325 kPa(绝),出口给定背压,转速10 320 r/min。空气介质计算结果流量-压比曲线如图5(a)所示,流量-效率曲线如图5(b)所示。叶轮内部流量子午面静压分布【5】结果如图6所示。

图5 采用空气介质计算得到的性能曲线

图6 采用空气介质计算得到的静压分布和流线

从图6可以看出,介质在叶轮内部沿流动方向逐步升压,升压过程中流动状况良好,未发现明显气流分离情况。

采用混合气体计算时,边界条件设定为:进口总压0.345 MPa(绝),进口总温40 ℃,出口给定背压,转速11 404 r/min。

采用混合气体计算得到的流量-压力曲线如图7(a)所示,流量-效率曲线如图7(b)所示。叶轮内部流量子午面结果如图8所示。

图7 采用混合气体介质计算得到的性能曲线

图8 采用混合气体介质计算得到的静压分布和流线

从图8可以看出,气体在叶轮内部沿流动方向逐步升压,升压过程中流动状况良好,未发现气流分离情况。

具体性能参数分析如下:

1) 采用空气介质进行计算时,最小流量点可达3 980.1 m3/h, 此时总压比为1.412 6,多变效率为79.07%; 额定流量点9 411.6 m3/h, 总压比为1.343,多变效率为84.96%。风机在3 980.1~12 969 m3/h范围内工作不会发生喘振。

2) 采用混合气体介质进行计算时,最小流量点为5 465 m3/h,总压比为1.433,绝热效率为83.7%;额定工况附近点流量为10 889 m3/h,总压比为1.333,绝热效率为85.28%。风机在5 464~14 489 m3/h范围内工作不会发生喘振。

由两种介质的数值计算结果可得,在额定流量点,压比、效率均满足表1设计指标,风机可工作流量范围宽。通过子午面流场可知,叶轮内部流动良好,均未出现明显气流分离的情况。

2.2 单级高速风机轴承-转子系统设计

2.2.1 轴承计算

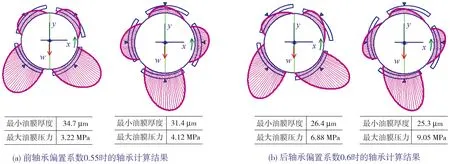

齿轮箱体为上下中分结构,轴承采用剖分式,难以做到瓦间或瓦面承载,可能处于其中的中间状态。为此需校核这两种极限情形下的承载情况,若二者均能满足设计要求,那么中间状态的性能在这个范围之内,就能满足设计要求。图9(a)~图9(b)为轴承理论计算结果。

图9 轴承计算结果

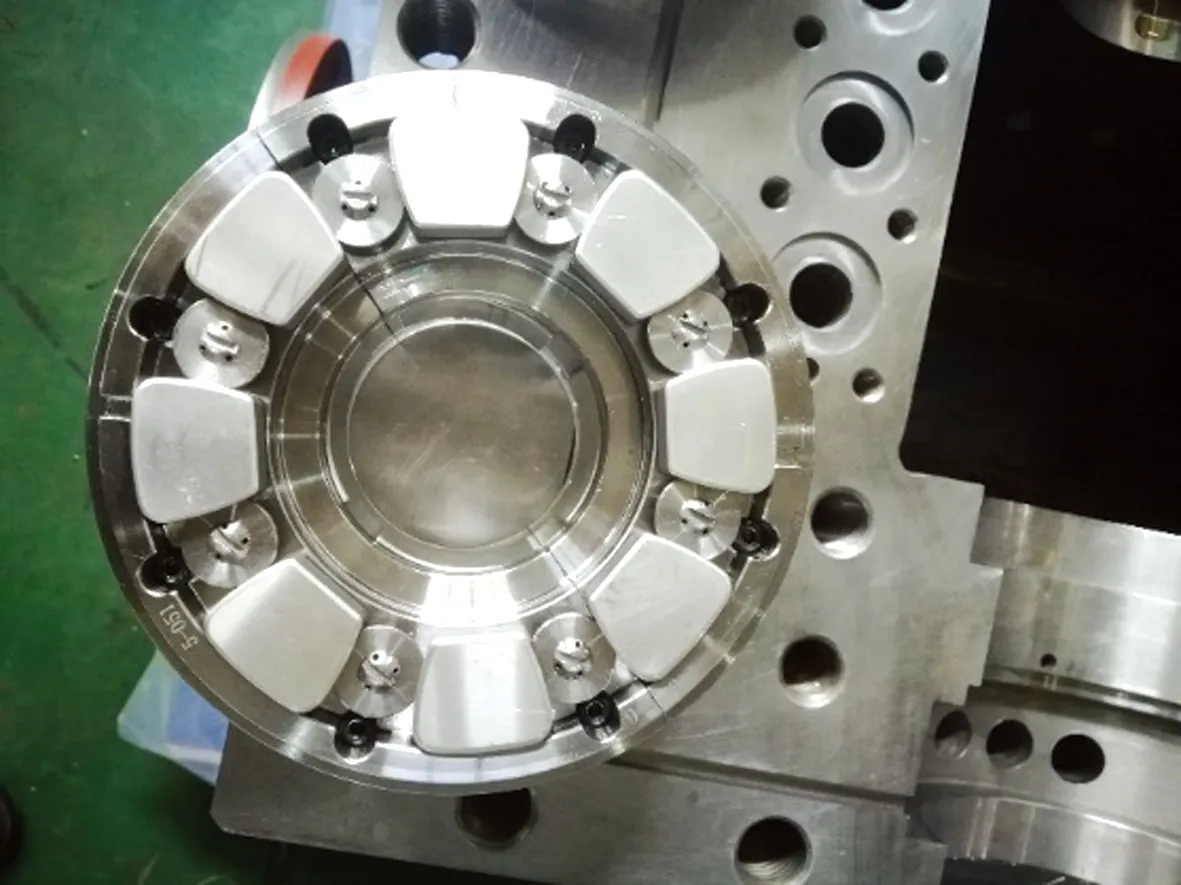

根据上述计算结果可知,运行工况下,前、后轴承的最小油膜厚度均高于25 μm,最大油压低于10 MPa,设计满足承载要求。图10为实际加工完成的轴承照片。

图10 轴承实物

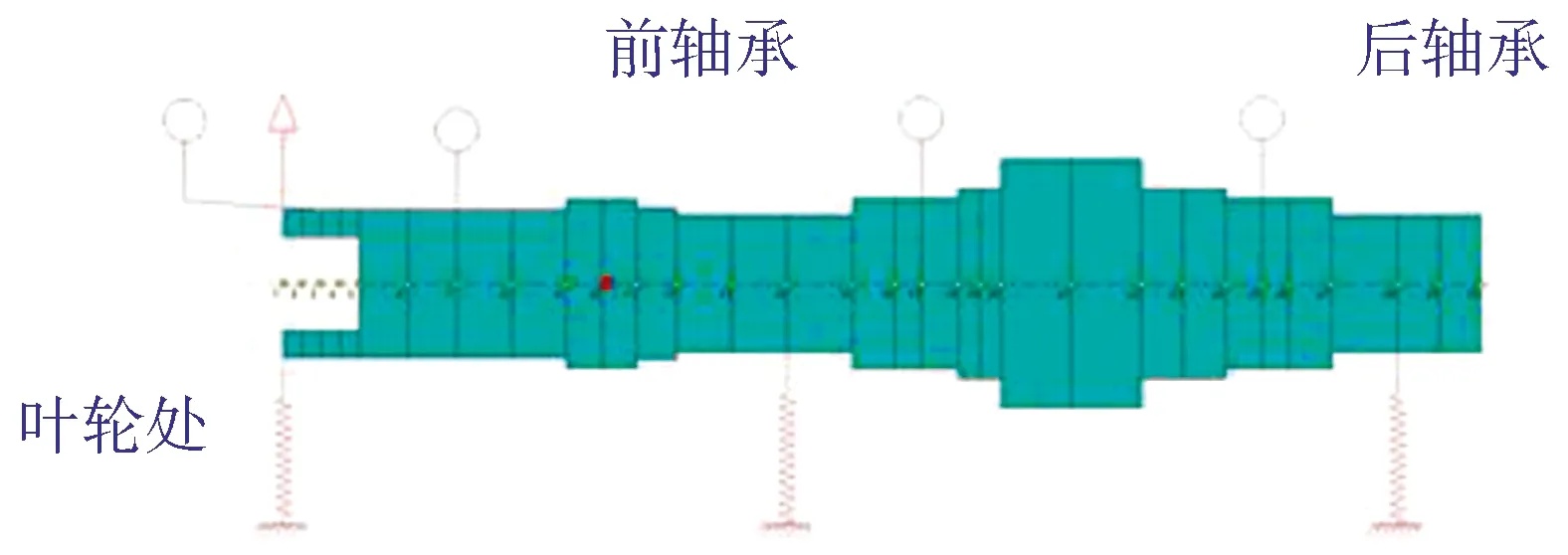

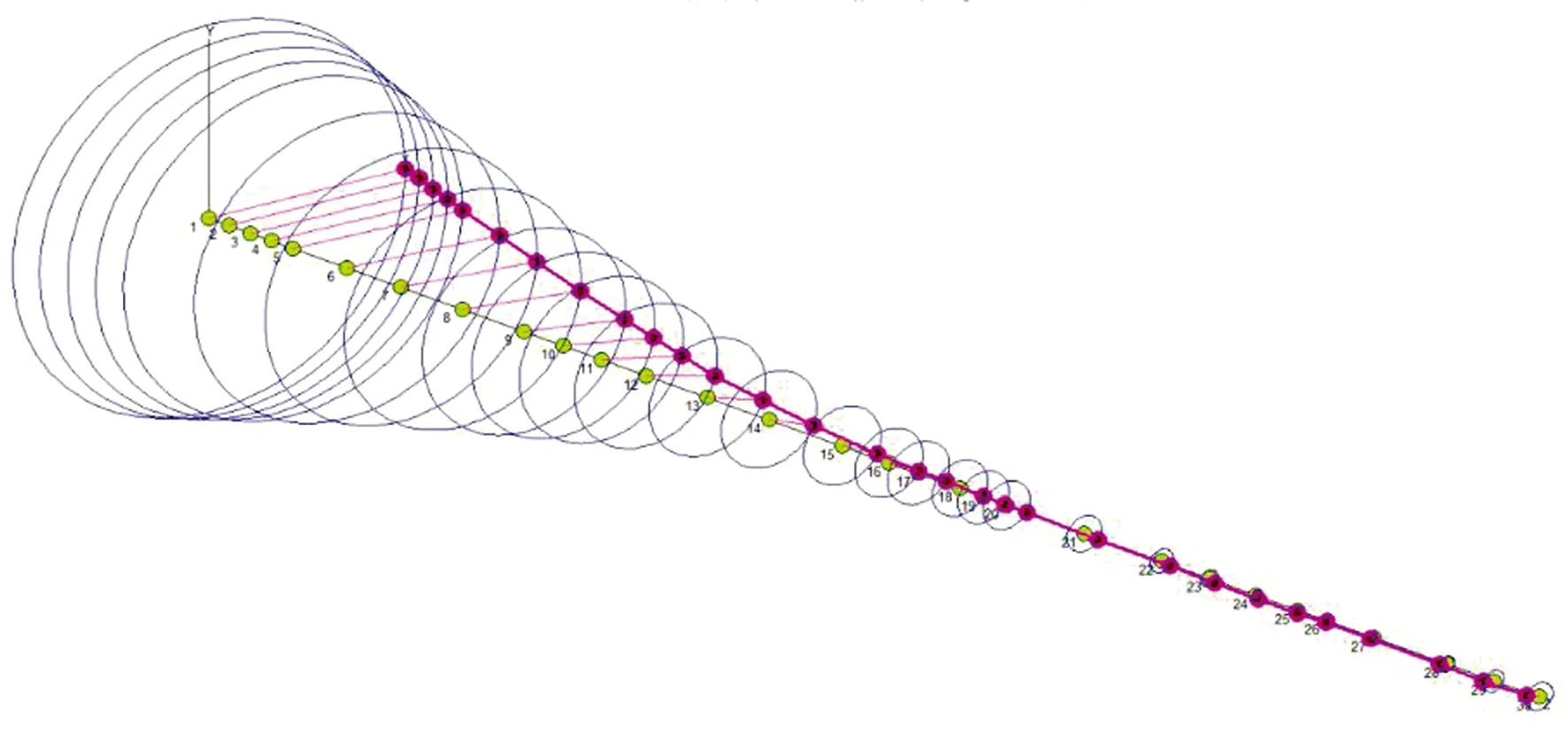

2.2.2 转子动力学计算

因机组对稳定运行要求较高,需要对转子组件进行计算,以确保风机转速在合理区间范围内。根据转子组件实际设计结果,对其进行加载组合。构造的计算模型如图11所示。

图11 转子模型

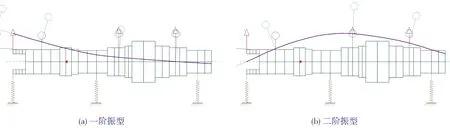

高速轴前端配有叶轮,前、后轴承为支点。转子动力学计算结果如图12(a)~图12(b)所示。

图12(a)~图12(b)表明,转子工作于一、二阶临界转速之间,一阶振型变形最大处为悬臂叶轮端。

图12 转子动力学计算结果

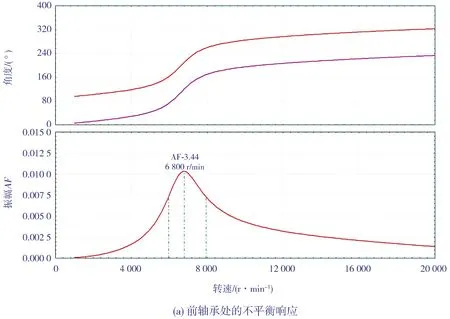

轴承不平衡响应计算如图13(a)~图13(b)所示。

图13(a)~图13(b)表明,转子的一阶临界转速为6 800 r/min,二阶临界转速34 000 r/min以上。转子实际转速满足避开率的要求。

考虑风机叶轮气流激振因素的情况下,通过对前、后轴承的不平衡响应进行计算,得到转子的对数衰减率为0.89,满足稳定性要求。图14为转子对数衰减计算结果。

图14 转子对数衰减计算结果

3 试验过程

风机试验管路实际布置见图15。

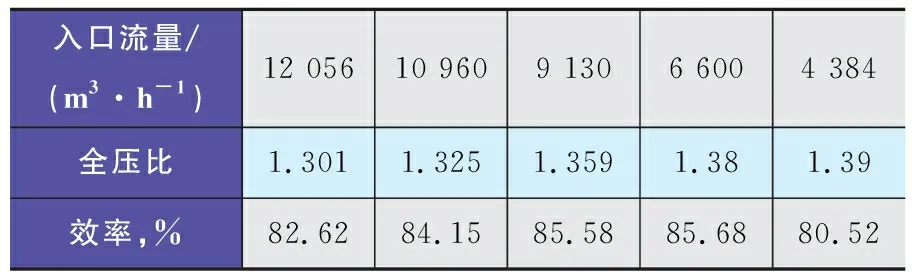

所有部件设计完成后,进行机组空气性能试验,试验结果见表4。

将试验数据进行整理,得到风机的流量-压比曲线和流量-效率曲线,如图16(a)~图16(b)所示。

图15 风机试验管路实际布置

表4 试验数据

图16 空气介质试验结果

风机气动性能在额定点9 130 m3/h时,总压比为1.359,多变效率为85.58%,满足设计要求;(因介质成分和密度不同,设计流量会存在偏移)风机可运行流量范围为4 384~12 056 m3/h。

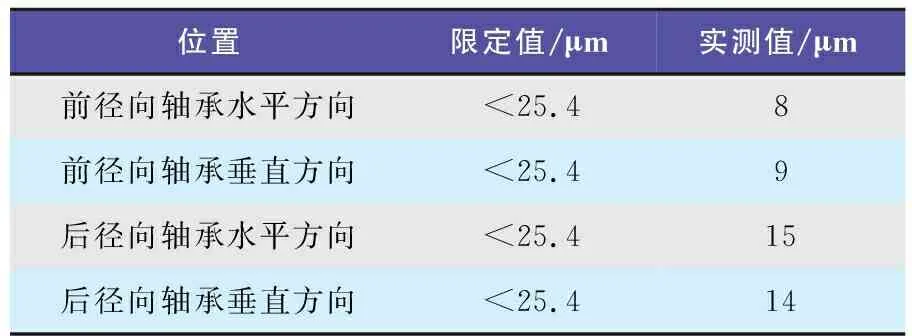

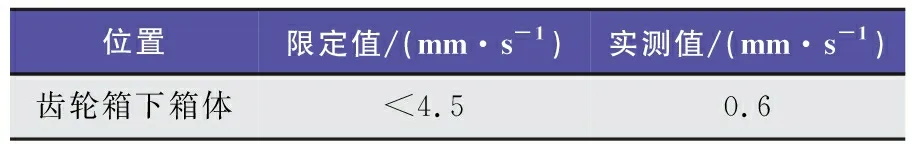

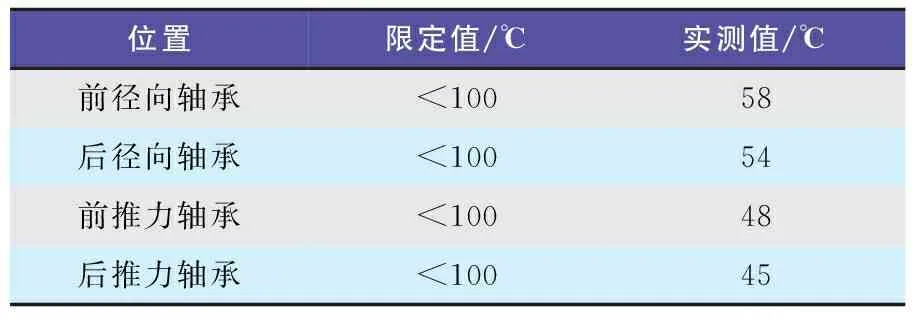

风机机组在高速轴前后设有两个方向的振动探头,高速轴承前后设置有温度探头,齿轮箱壳体有振动速度探头。各探头监测结果如表5~表7所示。

表5 高速轴径向振动

由表5和表6可知,两个方向上的高速轴振动位移均在设计要求范围内,振动水平低,稳定性好,壳体振动速度仅为0.6 mm/s。

表6 齿轮箱壳体振动

表7 高速轴轴承温度

由表7可知,高速轴前后两轴承运行温度均低于限定值,在可使用的范围内。

4 结论

通过上述计算分析,可得到以下结论:

1) 根据离心风机设计参数, 进行一维热力学计算, 确定气动布局, 空气和实际混合气体数值仿真计算结果表明, 预期设计性能满足使用要求。

2) 根据齿轮箱结构设计分体可倾瓦轴承,校核计算结果显示,运行工况下前、后轴承的最小油膜厚度均高于25 μm,最大油压小于10 MPa(表),说明设计满足承载要求。对转子组件进行动力学计算,结果显示,其一阶临界转速为6 800 r/min,二阶临界转速34 000 r/min以上,转子实际转速满足避开率的要求。考虑风机叶轮气流激振因素的情况下,转子的对数衰减率为0.89,满足稳定性要求。

3) 机组组装完后进行了空气试验验证,试验数据显示,机组在设计点的气动性能指标满足设计要求,风机可工作范围宽。高速轴位移齿轮箱壳体振动速度、高速轴轴承温度均在设计合理范围内。