基于CFD技术的离心泵汽蚀性能优化

陈 冰,李志鹏,罗幼如,冯少生

(1. 湖南天一奥星泵业有限公司,湖南 岳阳 414000; 2. 长沙理工大学,湖南 长沙 410114)

离心泵在汽蚀条件下工作会产生振动和噪声,过流部件的某些地方会遭到汽蚀破坏,引起泵的扬程、效率等性能下降,严重时会使泵中液流中断,不能工作。通过设计优化提升泵的抗汽蚀性能,可降低泵发生汽蚀的概率,提升离心泵运行的稳定性。汽蚀现象主要是由泵内液体介质流动状态变化引起的。随着计算流体动力学(CFD)和计算机技术的发展,将离心泵内部流动的数值模拟与试验研究相结合已成为揭示叶轮机械内部流动规律的重要方法【1】。通过分析离心泵内压力场和速度场,同时结合气液两相流模型进行研究,可以对泵的汽蚀性能进行准确预测【2-9】。

离心泵汽蚀主要发生在叶轮的入口处,通过改进叶轮设计参数、增加叶轮进口部分光洁度、优化泵吸入部分形状、提高装置汽蚀余量等均可改善泵的抗汽蚀性能【10】。本文仅对离心泵叶轮的结构进行了优化,探讨叶轮几何参数对改善泵抗汽蚀性能的影响。

1 原泵计算模型及网格划分

1.1 三维模型

本文拟进行数值计算并优化的离心泵型号为TSY500-400-895,其设计性能参数如表1所示,叶轮几何参数如表2所示。

表1 离心泵设计参数

表2 离心泵叶轮几何参数

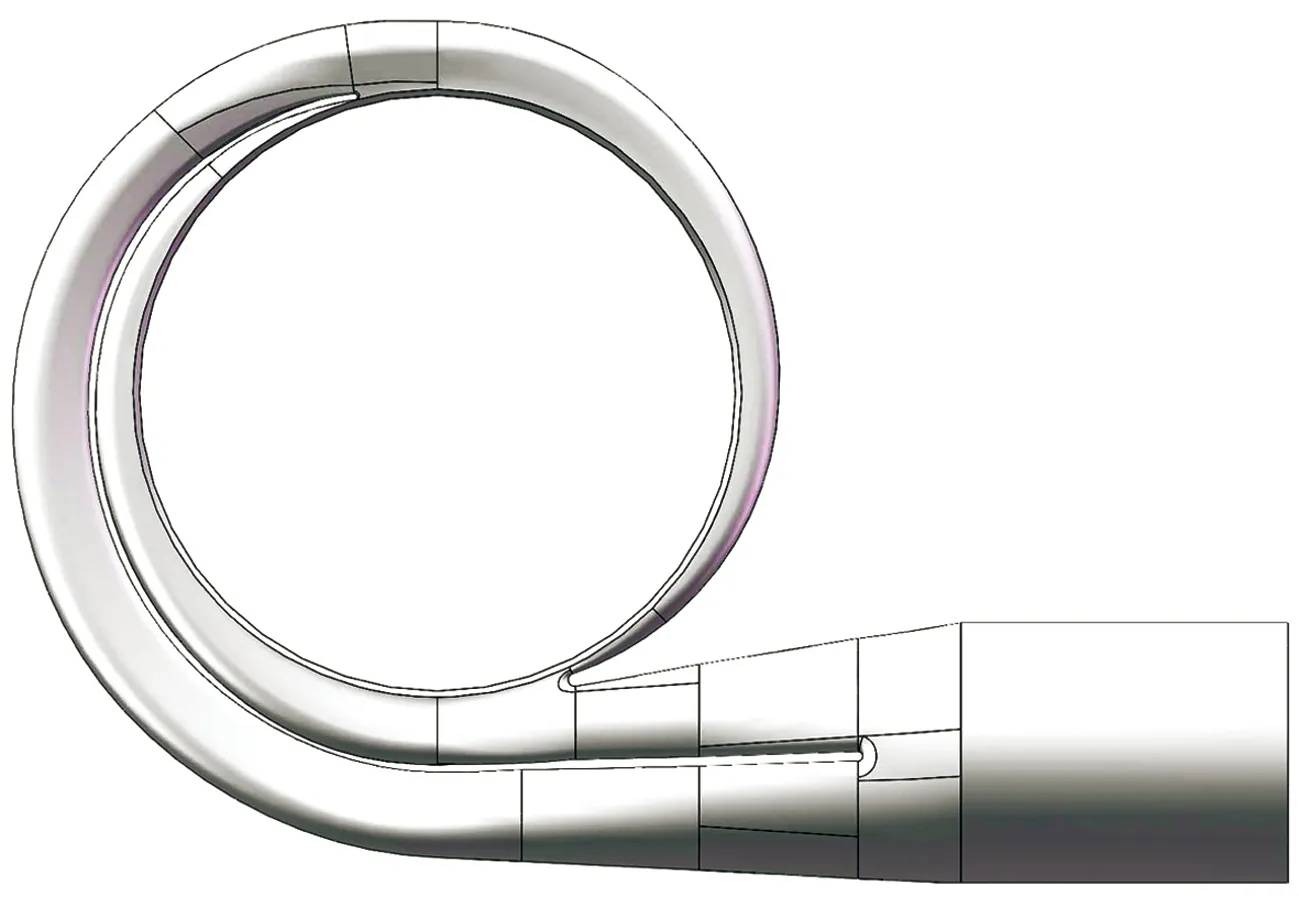

根据离心泵的结构特点,将离心泵整个流动通道分为吸入室、叶轮、压出室、进口延长段、出口延长段等部分分别建模,然后依据流动的顺序彼此装配在一起,形成离心泵整体流道。离心泵各过流部件几何结构复杂,采用Solidworks 2019三维建模软件对离心泵全流道进行几何建模。原离心泵流动域三维几何模型见图1~图5。

图1 计算域三维模型

图2 吸入段计算域模型

图3 叶轮计算域正视

图4 压出段计算域模型

图5 叶轮计算域侧视

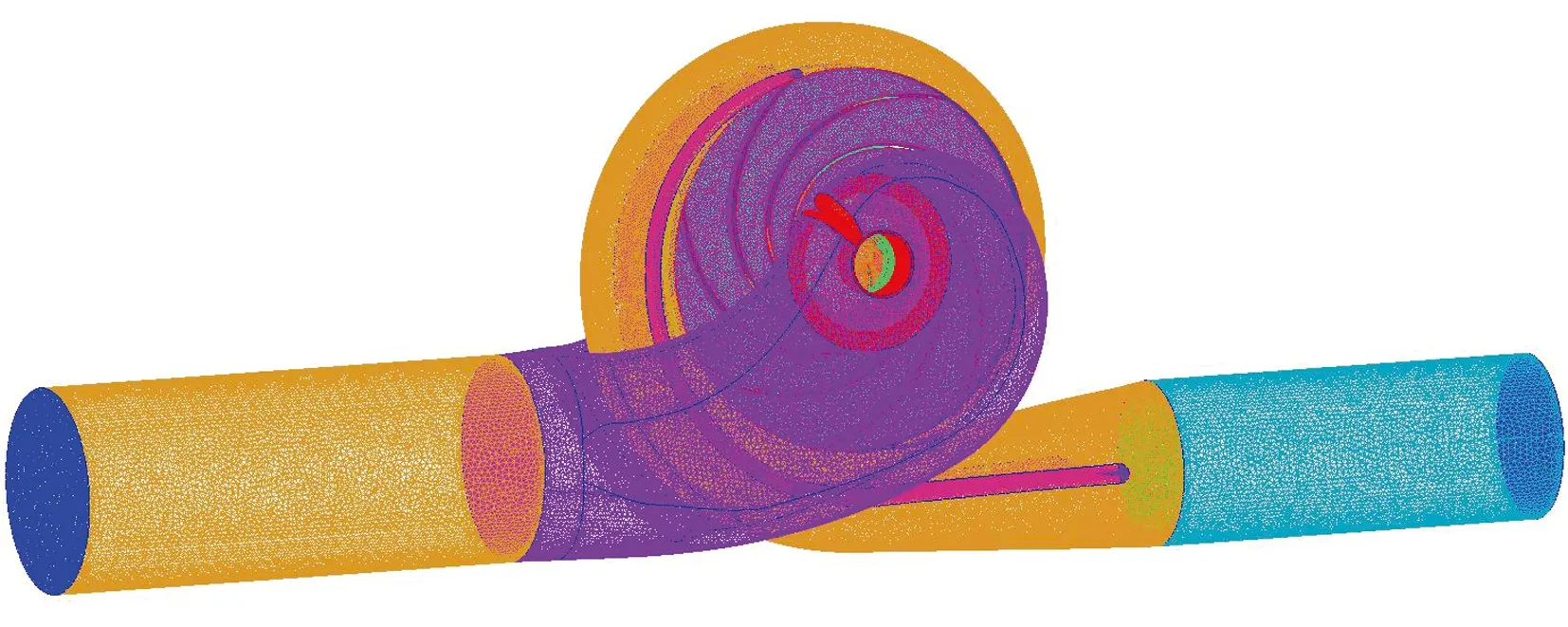

1.2 网格划分

利用ANSYS ICEM软件对各段计算域划分自适应极强的四面体网格,对计算域中关键部件曲率较大的部位(如叶片前后缘)的网格进行局部加密以捕捉更加细致的流场特征。网格整体总数目为388万,以Quality指标衡量的网格质量在0.28以上,满足计算要求。原离心泵整体流动域的网格模型如图6所示,叶轮网格模型如图7所示。

图6 整体流动域网格模型示意

图7 叶轮网格模型示意

1.3 网格无关性验证

将离心泵的扬程和轴功率作为准则进行网格无关性验证,在Q=2 700 m3/h的设计工况点下,泵效率和轴功率与网格关系如表3所示。由表3可以看出,当网格从388万增加到412万时,泵扬程的增幅小于0.09%,轴功率的增幅小于0.03%,故采用388万网格进行数值计算是合理的。

表3 网格无关性验证统计表

2 原泵汽蚀性能分析

2.1 计算方法与边界条件

采用ANSYS CFX软件将泵的吸入室、压出室和叶轮作为一个整体进行内部流场数值计算与汽蚀模拟。首先进行无汽蚀定常计算,湍流模型选择标准k-ε模型,压力和速度的耦合采用SIMPLE 算法,控制方程对流项采用二阶迎风格式离散,扩散项和源项采用二阶中心差分格式离散。进口边界条件为压力进口,出口边界为质量流量,壁面条件为无滑移固体壁面条件,使用标准壁面函数模拟固体壁面附近的流动。然后以无汽蚀的计算结果为初始条件进行汽蚀计算。汽蚀计算采用同形态转化多相流模型,质量转化条件选择汽蚀。

2.2 设计工况(Q=2 700 m3/h)汽蚀性能分析

当泵发生汽蚀后,体现在泵外特性曲线上,即泵的扬程会逐渐下降。将泵扬程下降3%时的装置汽蚀余量NPSHa作为泵的临界汽蚀值,即泵的必须汽蚀余量NPSHr。通过汽蚀性能仿真,可以很好地捕捉在入口条件(即装置汽蚀余量NPSHa改变状态)下泵性能的变化情况。

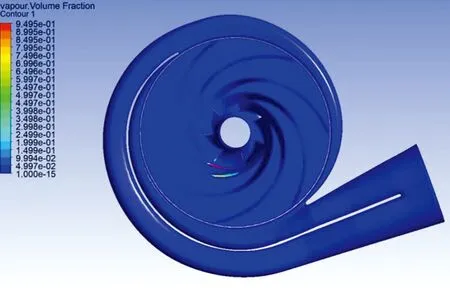

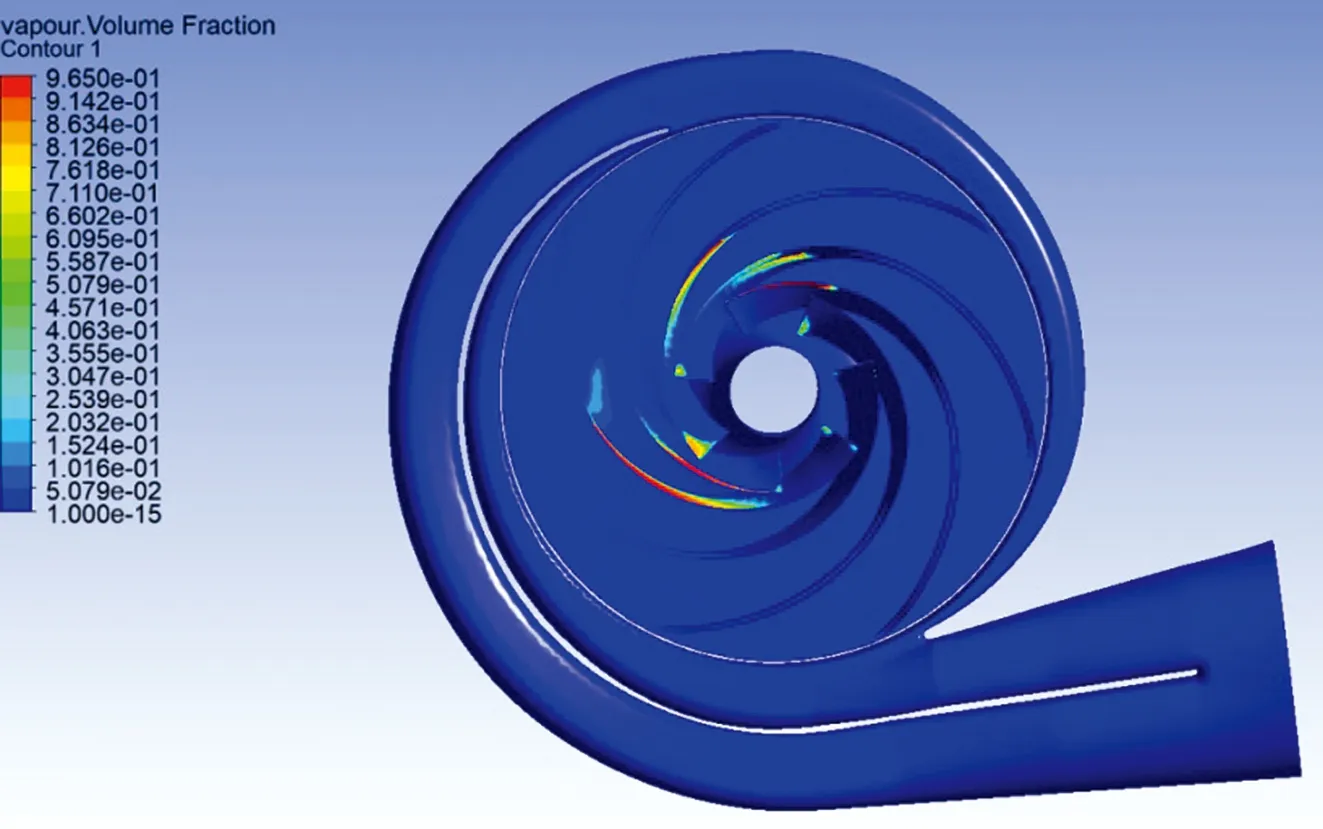

通过图8~图10可以看出,在不同装置汽蚀余量NPSHa状态下,叶轮内部的气相分布各不相同。当叶轮进口压力充足时,叶轮内部气相分布很少,随着叶轮进口压力的逐渐降低,叶轮内部的气相逐渐增加,直至堵塞叶轮,发生明显的汽蚀现象,严重时甚至会发生断流。以NPSHa=20 m 时的扬程值为基准,扬程下降3%时的NPSHa值作为泵临界汽蚀值NPSHr。通过仿真分析,在设计工况Q=2 700 m3/h运行时,泵的临界汽蚀值NPSHr为6.5 m。不同装置汽蚀余量NPSHa下的泵扬程统计如表4所示。

图8 NPSHa=20 m时流体域内部气相分布

图9 NPSHa=8 m时流体域内部气相分布

图10 NPSHa=6.5 m时流体域内部气相分布

表4 不同装置汽蚀余量NPSHa下的扬程统计

3 叶轮水力模型的优化

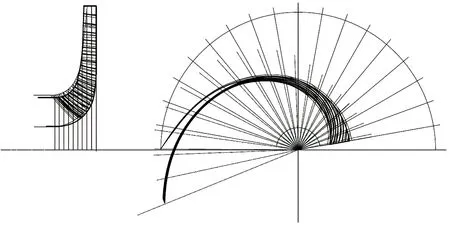

叶轮结构对泵的汽蚀性能有重要影响,为提高离心泵自身的抗汽蚀性能,对叶轮结构进行了以下几个方面的改进设计:1)增加叶轮进口直径;2)增加叶轮的进口宽度;3)增大盖板进口部分曲率半径;4)减小叶片包角与叶片的数量;5)进口边轮毂侧向入口方向适当延伸;6)增大叶片进口冲角;7)叶片厚度向进口处逐渐减薄,使之接近流线型。改进后的叶轮几何参数见表5,改进前后叶轮的型线对比如图11所示。

表5 改进后离心泵叶轮几何参数

图11 原叶轮与改进叶轮型线对比

3.1 优化后汽蚀性能分析

将优化后的叶轮流道进行三维建模与网格划分,优化后叶轮的三维模型与网格模型见图12。将优化后的叶轮与原泵的吸入室、压出室作为一个整体进行内部流场数值计算与汽蚀模拟,计算方法与边界条件与优化前计算设置的方法保持一致。

图12 优化后叶轮三维及网格模型示意

优化后的离心泵在Q=2 700 m3/h工况下运行时,泵临界汽蚀值NPSHr为5 m,比优化前下降了1.5 m。优化后不同装置汽蚀余量NPSHa下的扬程统计如表6所示。

表6 优化后不同装置汽蚀余量NPSHa下的扬程统计

3.2 汽蚀性能试验验证

一定流量下泵的汽蚀性能以装置汽蚀余量与扬程的关系曲线来描述,计算式为:

式中:NPSHa——装置汽蚀余量,m;

H1——泵进口总水头,m;

Pa——当地大气压力,Pa;

PV——一定温度下介质的饱和蒸汽压力,Pa;

ρ——流体介质的密度,kg/m3;

g——重力加速度,m/s2。

以额定流量下扬程下降3% 作为汽蚀发生的判断标准,并按GB/T 3216—2005《回转动力泵水力性能验收试验1级和2级》标准,在B级精度试验台对在Q=2 700 m3/h设计工况下运行的优化前后的离心泵汽蚀性能进行真机试验,并与数值模拟的预测结果进行比对。该离心泵优化前后汽蚀性能试验曲线与CFD计算预测曲线比对如图13 所示。

图13 优化前后汽蚀性能曲线

额定流量Q=2 700 m3/h工况下,该双吸离心泵优化前汽蚀试验显示NPSHr为6.3 m ,数值计算预测NPSHr为6.5 m;优化后汽蚀试验显示NPSHr为5.1 m ,数值计算预测NPSHr为5 m;预测值与试验值基本相吻合。优化后泵的临界汽蚀余量NPSHr降低了1~1.5 m,离心泵的汽蚀性能得到了有效改善。

4 结论

1) 离心泵叶轮的形状及结构参数决定着泵汽蚀性能的好坏,采取适当增加叶轮进口直径、增加叶轮的进口宽度、增大盖板进口部分曲率半径、进口边轮毂侧向入口方向适当延伸、增大叶片进口冲角、叶片厚度向进口处逐渐减薄使之接近流线型等措施,可以有效改善泵的汽蚀性能。

2) 利用CFD技术对泵流道内部流动进行数值模拟能准确反映泵内压力和速度的流场分布情况,判断汽蚀发生区域以及汽蚀发生的程度。将汽蚀预测结果与汽蚀试验结果进行对比分析,结果基本吻合,说明利用CFD软件进行汽蚀分析,可以有效地指导工程实践。