基于线激光位移传感器的孔毛刺高度测量系统

邱 益,张康宁,梁 杰

(郑州大学机械与动力工程学院,河南郑州 450001)

0 引言

钻孔是一种典型的机械加工工艺,其加工过程产生的毛刺会影响加工件的性能。快速精确地测量出毛刺的几何形貌,有助于优化钻孔工艺[1]。目前毛刺检测方法可分为接触式测量和非接触式测量。接触式测量易用低成本的硬件实现,但效率低,同时由于接触力会改变毛刺的形状,故很难测量到毛刺的真实高度[2]。文献[3]利用锥光全息测量系统实现了孔毛刺高度的测量。文献[4]等利用激光显微镜测量了孔毛刺高度和毛刺选定区域的形貌。文献[5]等利用图像处理技术搭建了测量毛刺高度的系统,测量精度为50 μm。现有通过专用设备的非接触式测量模式不能实现对孔全域的毛刺高度及形貌的综合测量,并且专用设备输出的测量数据不能自动实现毛刺高度的计算和形貌展示。

随着测量精度、采样点数和采样速度的提升,线激光位移传感器被广泛地应用于工业测量[6-9]。本文基于线激光位移传感器设计了一套孔毛刺测量系统,该系统通过安装在立柱上的线激光位移传感器协同带绝对编码器步进电机驱动的精密位移滑台扫描获取整个孔边缘轮廓数据,针对每次采样的线扫描数据提出了一种毛刺高度检测算法,并且通过对点云的三维扩展实现了孔毛刺的几何形貌展示。

1 系统结构及误差分析

1.1 测量系统构成

系统的结构框图如图1所示。主要包括数据采集装置、线激光控制器、上位机等部分。由数据采集装置获取待测孔的轮廓信息,并通过线激光控制器与上位机进行数据的传输。

图1 系统结构框图

图2为数据采集装置的实物图。数据采集装置主要由LJ-G030线激光位移传感器、带有绝对编码器的步进电机和精密位移滑台组成,LJ-G030线激光位移传感器Z轴高度的再现性为1 μm,精密位移滑台的最小步进距离为0.01 mm。

图2 数据采集装置实物图

1.2 测量误差分析

1.2.1 杂散光误差影响

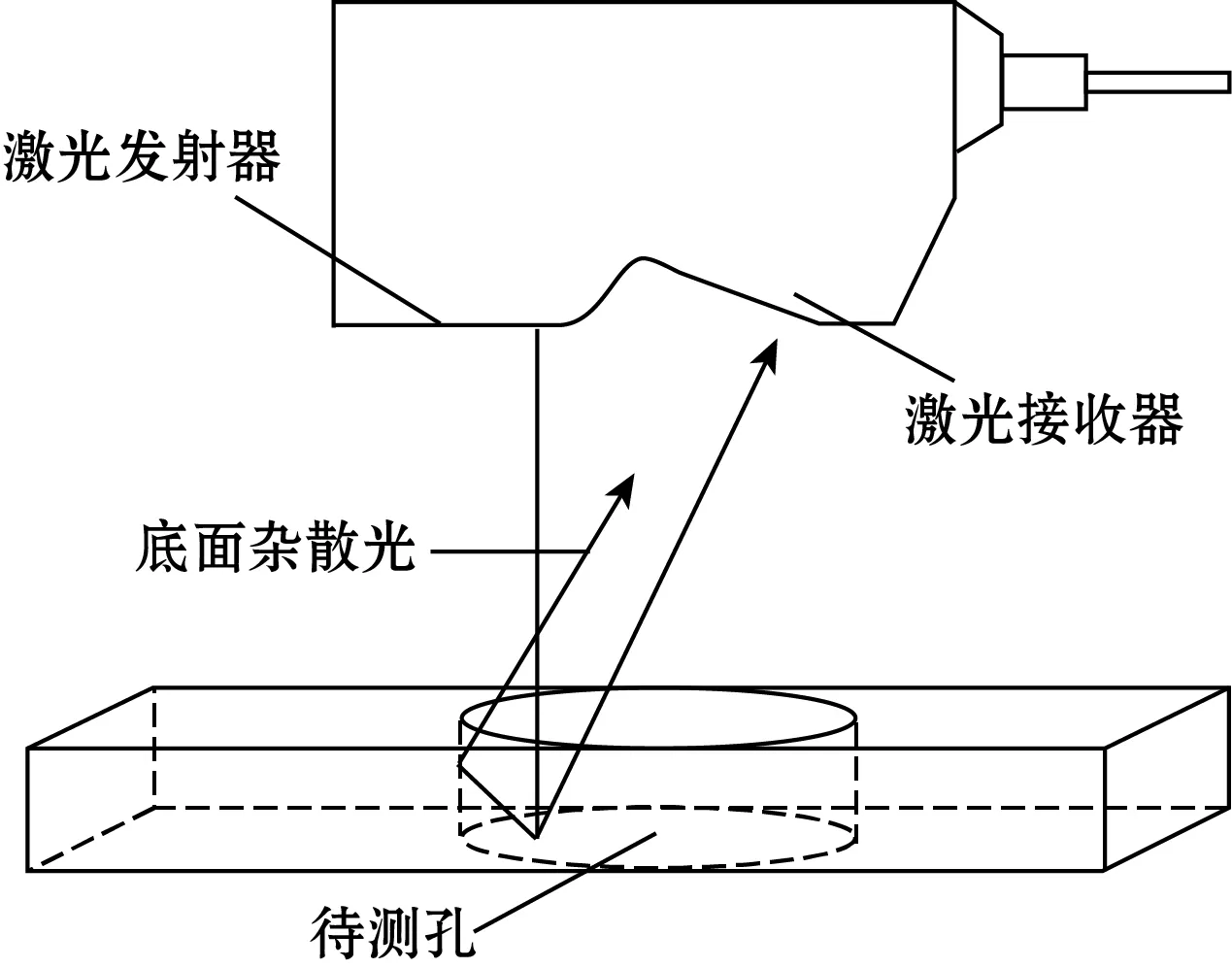

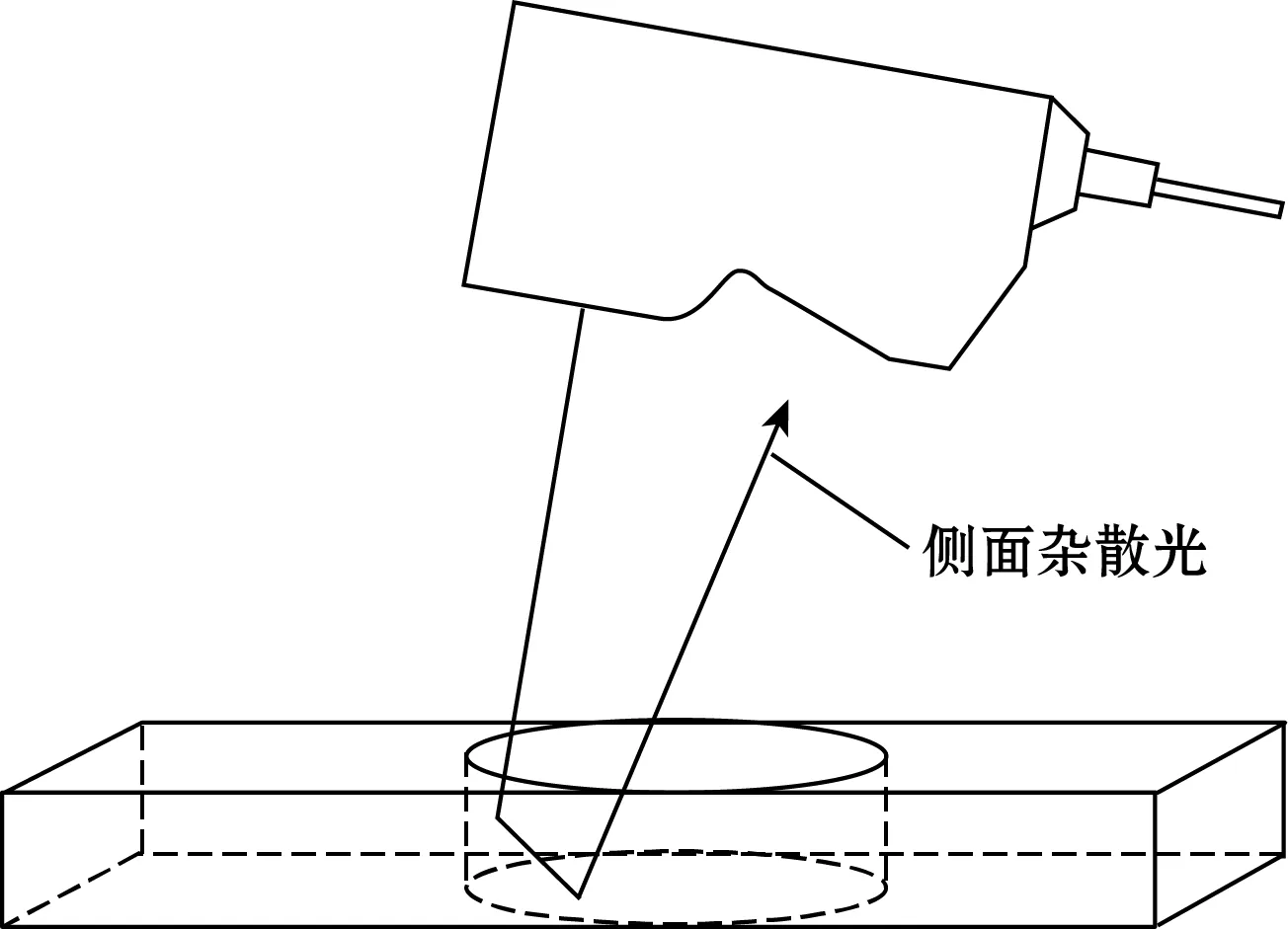

杂散光指的是在实际测量中激光接收器捕获到除被测表面以外反射回的光线[10],主要分为底面杂散光和侧面杂散光,如图3所示。底面杂散光是由于线激光照射到孔底面时,一部分光线会经孔壁反射到激光接收器。侧面杂散光是由于线激光倾斜时照射到孔壁,此时会反射到孔底面被接收器接收。因此,底面杂散光和侧面杂散光都是采集到被测表面以外的光线从而影响测量结果。根据前期试验,本系统通过在待测孔里填充白色柔性纸消除杂散光的不利影响。

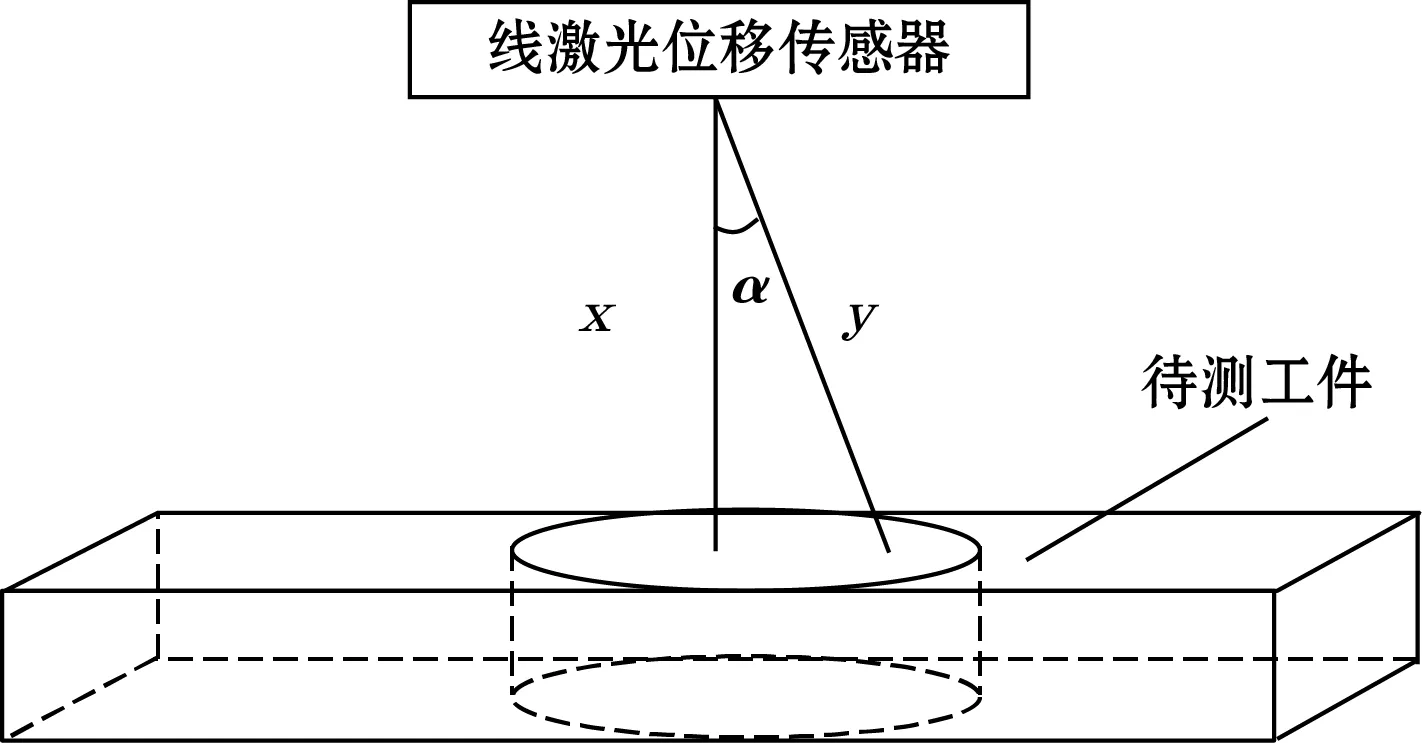

1.2.2 线激光倾斜误差

理想情况下线激光应垂直待测工件入射,但是传感器在安装过程中会不可避免地发生倾斜,导致入射光线与待测工件产生倾角α,如图4所示。根据测量原理,实际测量值y将大于理论值x,因此产生测量误差,并且对测量系统的精度有直接影响。可以计算得出由倾角α产生的误差为

E=y-x=y(1-cosα)

(1)

(a)底面杂散光

(b)侧面杂散光图3 杂散光影响

图4 竖直方向倾角造成的误差

为了消除倾斜误差的影响,可以计算出倾斜系数对传感器进行校准:先后选取2个厚度分别为D、d的标准量块进行测量,传感器的读数分别为y1和y2,并且由此计算出传感器安装的倾斜系数:

(2)

根据计算得出倾斜系数,通过传感器配套的控制器来设置传感器参数,以此校准由于安装带来的测量误差。

2 孔毛刺测量方法

测量时精密位移滑台以速度v匀速移动,传感器按照一定的频率进行采样。针对每次采样的线扫描原始数据提出了一种毛刺高度的计算方法。定义激光线所在直线为X轴,位移平台移动方向为Y轴,激光线的发射方向为Z轴。

2.1 毛刺高度检测算法

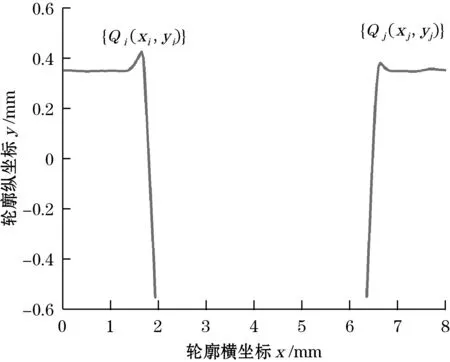

将线激光位移传感器某次线扫描信息分为2个数据点集合{Qi(xi,yi)和{Qj(xj,yj)},在对{Qj(xj,yj)}部分进行计算时,先将点集中的x坐标倒序存放,经过检测与计算后再还原。针对数据点集合{Qi(xi,yi)}计算毛刺高度,计算步骤如下:

第一步:截取毛刺轮廓。根据采集的原始数据设定阈值k(k值由被测材料表面粗糙度决定,可观察原始数据得出),若yi+3-yi>k,则令u=yi,如果yi>u,则将数据点存入新的集合{Qb(xb,yb)},即为提取出的毛刺轮廓。图5为被测孔某次扫描的轮廓图,图6为截取出的毛刺轮廓图。

图5 被测孔某次扫描的轮廓图

图6 算法检测出的毛刺轮廓图

第二步:求解平面高度。对于原始的数据点集合{Qi(xi,yi)},将没有达到阈值k之前的数据点存入一个数据集合{Qu(xu,yu)},并计算yu的平均值A,将A定义为被测件的平面高度。

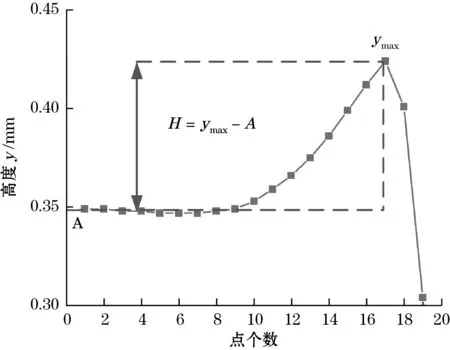

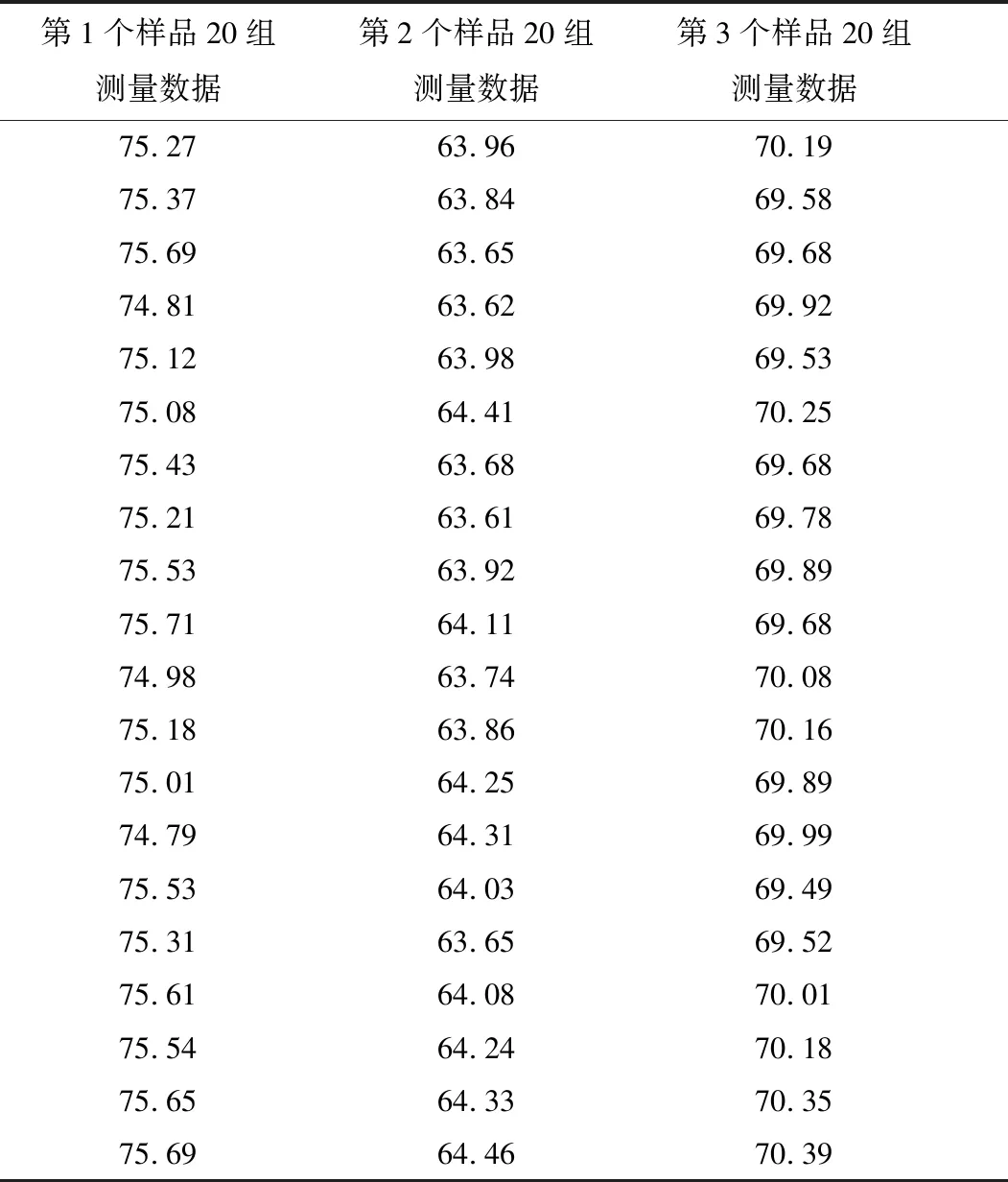

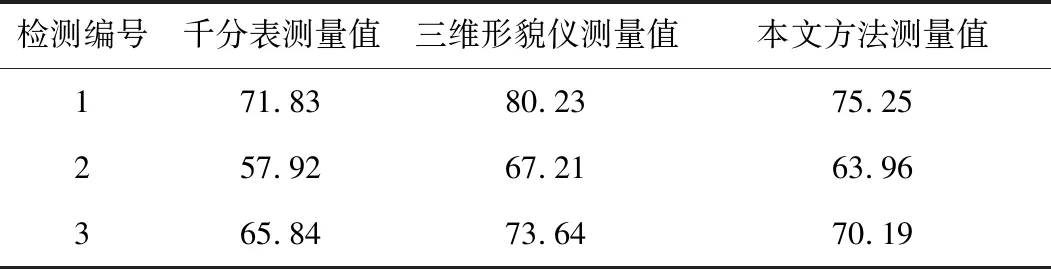

第三步:提取波峰。针对截取的毛刺轮廓数据点集合{Qb(xb,yb)},如果yb>yb-1且yb 第四步:计算毛刺高度。毛刺高度H为波峰与平面高度之差,见图7,即 H=ymax-A (3) 根据获取的待测孔每次扫描的毛刺高度数据,便可进一步计算得出孔毛刺平均高度。 图7 毛刺高度计算示意图 精确地测量出毛刺的几何形貌,对钻孔工艺参数优化具有指导意义。为展现出毛刺的几何形貌,需要对上述毛刺高度数据进行孔全域可视。线激光位移传感器X向的采样点数为800,通过相邻采样点的距离s(传感器固有值)确定X方向的坐标值;通过滑台的移动速度v和线激光的采样频率可得出2次采样之间的间距d,以此确定Y方向的坐标值。至此即可实现孔周围轮廓的三维坐标的获取,其测量过程和数据可视化如图8所示。 (a)测量过程 (b)毛刺的三维可视化图8 毛刺测量和数据的三维可视化 重复度测试使用本系统对3个孔的出口毛刺平均高度进行测量,测试样品材质为Q235钢。对每组样品分别进行20次测量实验,为避免光照影响,测量在没有日光直射的环境中进行。系统的测量结果如表1所示。由表1可知,第1个样品求得的毛刺平均高度的变化范围为74.79~75.71 μm,第2个样品求得的毛刺平均高度的变化范围为63.61~64.46 μm,第3个样品求得的毛刺平均高度的变化范围为69.49~70.39 μm,系统的重复性测量误差<1 μm,具有很好的稳定性。 表1 3个样品测量数据 μm 准确度测试使用NPFLEX三维形貌仪、千分表和本测量系统同样对上述3个样品分别进行测量,由于使用千分表会对毛刺造成一定程度的破坏,因此测量时首先使用三维形貌仪进行实验。在使用千分表测量时,选取孔边缘4个点进行测量然后取平均值作为待测孔出口处的毛刺平均高度。使用三维形貌仪进行测量时,对相同的4个区域进行拍摄,然后选取4个区域的毛刺高度均值作为待测孔出口的平均毛刺高度,3组测量毛刺平均高度的实验结果如表2所示。 表2 3种方法测量值对比 μm 由表2可知,千分表的测量值小于三维形貌仪与线激光的测量值,这主要是因为千分表为接触式测量,测量过程的接触力引发了毛刺压缩变形。线激光与三维形貌仪的测量差异可归结为采样点数的不同,即三维形貌仪在测量时只选取了4个点的毛刺高度进行测量,而本系统对孔全域进行了扫描测量。由2个实验的结果可知,线激光测量系统的重复度和准确度均可满足毛刺高度的测量需求。 针对现有通过专用设备的非接触式测量模式不能实现对孔全域的毛刺高度及形貌的综合测量,提出基于线激光位移传感器的孔毛刺检测方法,基于该方法搭建了测量平台,并对测量过程的误差来源进行了分析和解决,进一步提出了毛刺高度测量算法,最后对测量系统的重复度和准确度进行了实验,实验证明该测量系统重复性好、测量精度高,能够满足孔毛刺的精密测量和形貌展示。

2.2 毛刺的几何形貌展示

3 验证试验

4 结论