低氧化度石墨烯的制备及表征

刘 克,段咏欣

(青岛科技大学 高分子科学与工程学院,山东 青岛266042)

石墨烯具有优异的力学性能(强度和模量分别可以达到130 GPa和1 TPa)、大的比表面积(2 630 m2·g-1)、优良的导电性能(最高可达108S·m-1)和导热性能(5 000 W·(m·K)-1)以及良好的光学特性等,已在各种领域显示出巨大的应用潜力[1-2]。然而,目前缺乏高效大规模生产高品质石墨烯的工艺,同时石墨烯制备产率低、水分散性差,需要分散在大量有机溶剂或者使用大量表面活性剂,生产1 kg石墨烯大约需要1 t溶剂,大量的有机试剂对环境造成巨大污染,不利于环保[3]。而氧化石墨烯由于已实现高效高产率制备,且具有良好的水分散性、较高的反应活性,已成为目前应用最为广泛的石墨烯种类[4]。但是由于氧化过程造成了石墨烯片层共轭结构的破坏,导致氧化石墨烯不具有导热性和导电性,力学性能也严重下降[5-6]。虽然通过还原制备的还原氧化石墨烯含氧官能团较少,但依然对石墨烯的结构造成了严重影响,整体缺陷增多,并且对氧化石墨烯进行高度还原一般需要水合肼这样的有毒、有污染的试剂,对人体和环境都有影响,或者是进行高温热还原,需要几百摄氏度的高温进行还原,并不利于工业化应用[4]。低氧化度石墨烯由于具有较完整的π-π共轭结构,因此相比氧化石墨烯具有更好的导电性。又因为表面依然存在少量含氧官能团,因此其相比石墨烯具有更好的水分散性,同时较为完整的石墨化结构还拓宽了其在更多领域的应用。低氧化度石墨烯由于含氧官能团少,无法像氧化石墨烯一样通过除酸的方式实现剥离,因此需要外力辅助剥离。目前关于低氧化度石墨烯的研究并不多,就制备方式上主要以超声为主,但这种方式大规模生产而言并不是合适的方法[3,7]。因此,探索更为简单、更高产率的制备高浓度低氧化度石墨烯依然是目前重要的研究方向。在此,本课题组通过对石墨进行先膨胀后氧化的预处理,再辅助球磨的方式,制备高产率、高浓度、高导电的低氧化度石墨烯分散液。并通过X-射线光电子能谱(XPS)、热重分析(TGA)和紫外光谱(UV-vis)对其进行表征。

1 实验部分

1.1 试剂及仪器

原料:100目(粒径150μm)天然鳞片石墨,青岛金日来石墨有限公司;过硫酸铵(APS)、浓硫酸(H2SO4)、氢氧化钠(NaOH)、高锰酸钾(KMn O4)、过氧化氢(H2O2),国药集团化学试剂有限公司。

行星式球磨机,MITR-YXQM-2L 型,长沙米淇仪器设备有限公司;冷冻干燥机,FD-1A-50 型,北京博医康仪器有限公司;p H 计,PHS-3E 型,上海仪电科学仪器股份有限公司;扫描电子显微镜,JSM7500F 型,日本电子株式会社;热重分析仪,Perkin Elmer TGA 6型,珀金埃尔默仪器有限公司;X射线衍射,Uitima IV 型,日本Rigaku 公司;原子力显微镜,Dimension Icon 型,德国BRUKER 公司;紫外-可见吸收光谱仪,Shimadzu UV-2550 型,日本岛津公司;动态光散射,NanoBrook Omni型,美国布鲁克海文仪器公司;X 射线光电子能谱仪,AXIS SUPRA 型,日本岛津。

1.2 低氧化度石墨烯(LGE)的制备

预处理:首先将6 m L H2SO4和6 g APS放入烧杯中搅拌混合均匀,然后加入2 g的石墨(即石墨膨胀步骤采用V(H2SO4)∶m(APS)∶m(石墨)=3 m L∶3 g∶1 g的体系),将温度升至40 ℃并静置2 h以获得膨胀石墨(EG)。

微氧化:向上一步骤中所得膨胀石墨中加入100 m L的H2SO4和2 g(1.5 g或1 g)的KMn O4,分别在30和50 ℃下反应2 h。氧化后将悬浮液倒入孔径220μm 筛中,以除去大部分酸,并筛出低氧化膨胀石墨(LOEG)。

球磨:在获得的LOEG中,加入一定量去离子水使总体积为250 mL,然后用NaOH 溶液将p H 调节至12(GO在弱碱性环境下具有最稳定的分散情况,因此弱碱性条件有利于LOEG的剥离及稳定分散)。将混合物用行星式球磨机以185 r·min-1的速度研磨24 h。该球磨机中,不锈钢研磨室的容积为0.5 L,有4种尺寸的不锈钢磨球:直径为10 mm的8个,直径为5 mm的28个,直径为2 mm的100个和直径为1 mm的300个。球磨后无需任何后续处理(例如离心和透析)即可获得稳定的LGEx水分散体。其中x是石墨与高锰酸钾的质量比,例如,用于制备LGE1.0的石墨与高锰酸钾的质量比为1∶1。

1.3 氧化石墨烯(GO)的制备

GO 的制备:作为对比,GO 的制备中与LGE基本相同,仅在氧化过程中将KMn O4的使用量增至3 g,即KMn O4与初始石墨的质量比为3∶1,(根据文献调研,目前GO 制备过程中KMn O4与初始石墨的质量比为一般大于等于3∶1[8-10])。氧化完成后将H2O2加入混合物中,直到没有气泡产生以除去未反应的KMn O4。最后,进行重复离心以除去酸,直到GO 稳定地分散在水中。

2 结果与讨论

2.1 天然鳞片石墨与膨胀石墨的表征

为了实现石墨的均匀氧化以及更好的剥离,本工作使用APS和浓硫酸对天然鳞片石墨进行膨胀。图1(a)是质量为10 g的石墨实物图,图1(b)是相同质量的石墨经过膨胀后的实物图。从图1看出,膨胀后石墨的体积显著增大。

图1 天然鳞片石墨与膨胀石墨实物图Fig.1 Photos of natural flake graphite

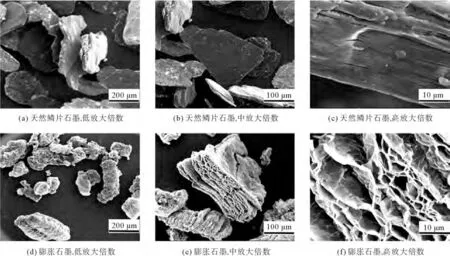

图2为天然鳞片石墨和膨胀石墨的扫描电子显微镜照片(SEM)。

由图2看出,未膨胀的天然鳞片石墨整体呈块状,片层之间排列紧密;而EG 呈蠕虫状,片层之间被撑开,片层间空隙增大,并且片层由原来较为平整的状态变为皱褶状,因此EG 体积显著增大。而石墨片层之所以被撑开是因为硫酸可以与APS插层到石墨片层中,在片层间APS与硫酸反应产生O2和N2,从而将石墨片层撑开[11-12]。显而易见,这样蓬松的石墨片层更有利于剥离以及均匀氧化,也是能够成功实现高产率制备低氧化度石墨烯的关键。常规的GO 制备过程中的氧化过程首先需要浓硫酸对石墨片层进行插层,进而使高锰酸钾可以进入,而且整个片层的氧化过程是由外围向内延伸。而本工作中先对石墨进行膨胀,增大片层间隙,减少了硫酸的插层阻力,有利于氧化剂向内部扩散,进而有利于实现均匀氧化并减少氧化剂的用量,从而节省成本。

图2 天然鳞片石墨和膨胀石墨照片的SEM 照片Fig.2 SEM images of natural flake graphite and expanded graphite

X-射线衍射(XRD)可以检测石墨的结晶结构以及石墨层间距离,图3所示为石墨和EG 的XRD谱图。从图3看出,石墨在27°附近具有尖而强的衍射峰,可知石墨层间的距离是0.34 nm,具有完美的石墨晶体结构,而EG 在相同的位置只有一个较宽而又非常小的衍射峰,说明EG 中只有少部分片层的层间距离还是较小的,但整体大部分上已经被撑开了,这与SEM 观察的结果是一致的。

图3 天然鳞片石墨与膨胀石墨的XRD谱图Fig.3 XRD spectra of natural flake graphite and expanded graphite

2.2 低氧化度石墨烯分散液的稳定性

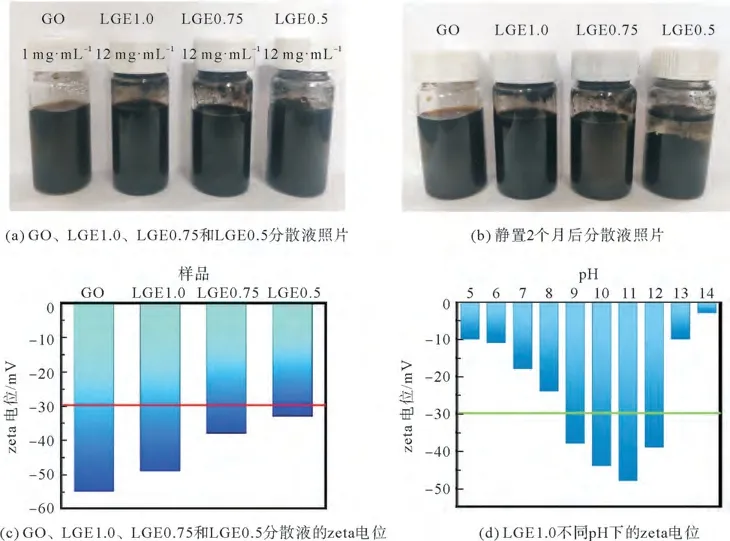

为了探索维持低氧化度石墨烯在水中稳定分散所需达到的最低氧化程度,本研究通过改变氧化剂高锰酸钾的用量,制备了3种不同氧化程度低氧化度石墨烯,其稳定性表征结果见图4。

图4(a)为氧化石墨烯和低氧化度石墨烯水分散液的实物照片,从颜色来看,GO 分散液呈暗褐色而3种LGE 分散液均为黑色。分散液的颜色与氧化程度有关,石墨烯或石墨由于具有完美π-π共轭结构,对光具有强的吸收能力,因此呈现黑色;而氧化过程中石墨原有的π-π共轭结构被破坏,从而削弱其对可见光的吸收能力,因此氧化程度高的GO 一般都是褐色或金黄色[13]。由此可知,LGE 的氧化程度要比GO 低,并且整体片层的共轭结构也更为完整。图4(b)为GO 和LGE水分散液静置一个月后实物照片,所有LGE样品在球磨完成后未经任何后处理,从图4(b)中 可 以 看 出,GO、LGE1.0 以 及LGE0.75 均可以在长时间放置下呈现稳定的状态,而LGE0.5 在静置一个月后出现沉降,这说明LGE0.5的稳定性较差。从产率来看,若是存在较大的石墨块,短时间内就会在下层出现沉淀以及会发现明显的石墨颗粒,然而本研究的两种LGE分散液样品均未出现沉淀,分散液均匀稳定、无明显石墨颗粒,因此可以间接断定,本工作制备LGE产率是非常高的。

图4 3种不同氧化程度低氧化度石墨烯的稳定性Fig.4 Stability of low-oxidized graphene with three different oxidation degree

zeta电位可以用于表征物质在溶剂中分散的稳定性,当电位的绝对值大于30 m V 时就说明此种物质可以在溶剂中稳定分散。几种分散液的zeta电位如图4(c)所示。3种LGE 水分散液的电位绝对值均小于GO,说明其稳定性相比GO 要差一些,而随着在氧化过程中高锰酸钾用量的降低,zeta电位的绝对值逐渐降低,这说明随着氧化程度降低含氧官能团逐渐减少,在分散液中所能电离出的离子减少,造成石墨烯片层之间的静电相互作用降低,因此稳定性会有所下降。然而氧化程度最低的LGE0.5的电位绝对值也在30 m V 以上,说明本工作所制LGE在水中均具有较好的分散能力,但LGE0.5静置后出现沉降的原因可能在于其片层氧化程度太低,片层之间静电斥力相互作用较弱,较完整的石墨烯结构导致片层之间有较强的π-π共轭作用,会吸引片层相互团聚在一起,LGE0.5 的片层之间π-π共轭作用若大于片层之间的静电斥力,长时间静置下就会出现沉降。LGE0.5虽然长时间放置会出现沉降,但经超声处理或搅拌仍可再次在水中均匀分散,因此并不影响其使用。为了了解低氧化度石墨烯可稳定分散的p H 范围,本研究测试了不同p H下LGE1.0分散液的zeta电位。通过图4(d)可知,在p H 为9~12之间,LGE 分散液可以在水中稳定分散,因此本工作在进行球磨前进行碱处理,目的即在于在球磨完成后可以直接得到稳定的石墨烯分散液。LGE中含氧官能团少,p H 过高或过低都会导致LGE中所能电离的羧基进一步减少,因此在强碱性、酸性或中性条件下都不能稳定分散。

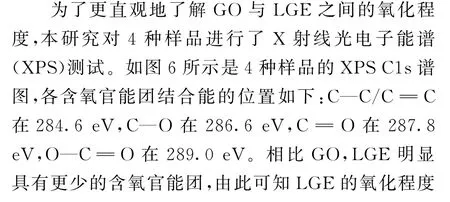

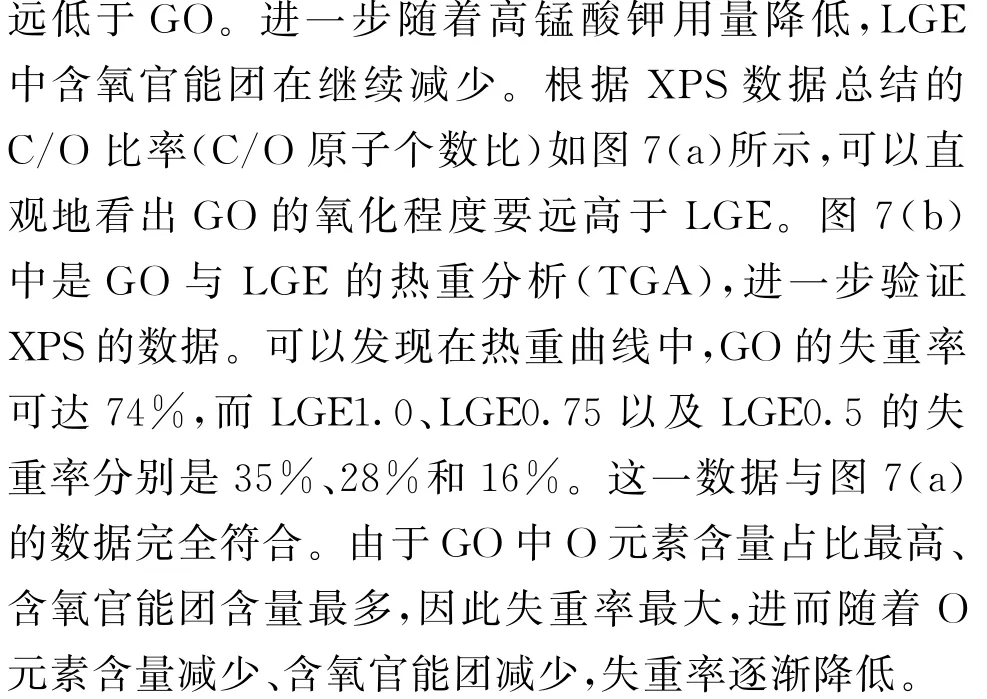

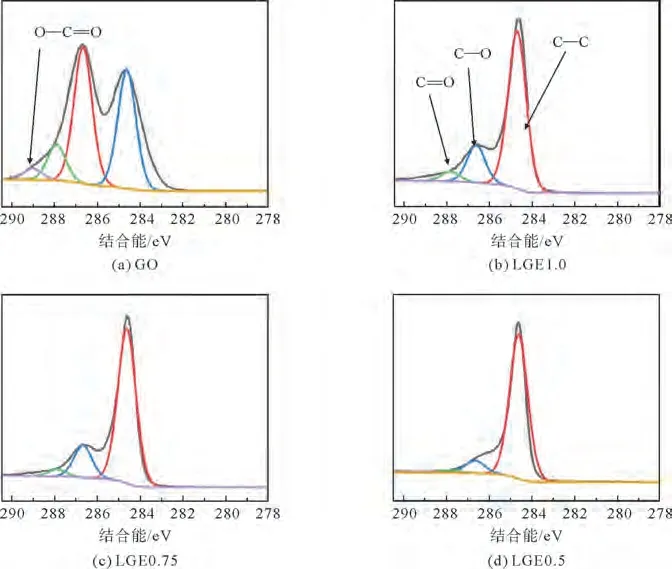

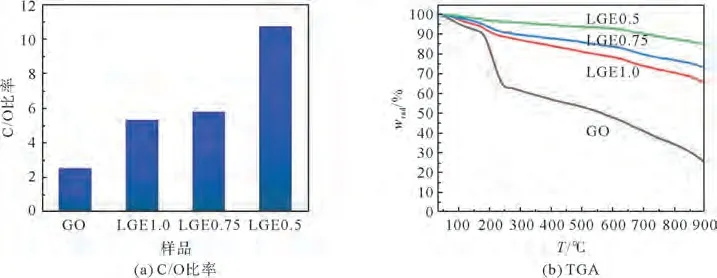

2.3 低氧化度石墨烯不同氧化度的探究

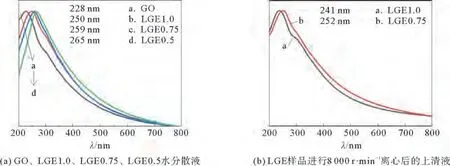

紫外光谱(UV-vis)吸收峰的位置取决于石墨烯基材料π-π共轭结构的完整性。根据文献调研所知,GO 在230 nm 附近会有一个明显的尖峰,在300 nm 处有一个小肩峰,这分别与CC 的π-π∗跃迁和羧基官能团的n-π∗跃迁有关;而石墨烯则会在270 nm 附近出现一个尖峰,300 nm 附近没有肩峰[14]。CC的π-π∗跃迁引起的紫外可见吸收峰位置取决于离域π-π共轭结构的完整程度,共轭结构越完整,π-π∗跃迁的紫外可见吸收峰的红移。因此,石墨烯在270 nm 处具有UV-vis吸收峰,而GO的UV-vis吸收峰则出现在230 nm 处。从图5(a)可以看出,GO 与LGE相比,出现明显的红移现象,并且300 nm 处的小肩峰也也有所减弱。GO、LGE1.0、LGE0.75和LGE0.5的UV-vis吸收峰的位置 依 次 为228、250、259 和265 nm,由 此 可 见LGE 具有比GO 更完整的共轭结构,并且随着KMn O4用量的减少,氧化程度降低,LGE 的UVvis吸收峰出现更大程度的红移,这也表明共轭结构变得越来越完整。常规而言,在高于8 000 r·min-1离心后分散液中一般只剩下单片层,少片层的石墨烯会全部沉淀。进一步对所得的LGE 分散液进行了8 000 r·min-1离心后,发现有少量沉淀,但依然有大量单片层石墨烯存在于分散液中,表明本研究方法不但产率高,同时具有良好的剥离效果。进而又测试了离心后LGE 分散液的UV-vis谱图,如图5(b)所示,可知离心后仅剩单片层的LGE1.0和LGE0.75的UV-vis吸收峰在241和252 nm 附近,与未离心的LGE 相比,紫外峰出现明显的蓝移现象。造成上述现象可能的原因是,在未离心的LGE水分散液中片层的氧化程度有所不同,较高氧化程度的片层被由于含氧基团多,在水中电离产生的电荷多,相互间静电斥力较大,且与水可产生更多的氢键相互作用,在水中的分散稳定性更高。低氧化程度的片层之间静电相互作用较弱,与水的氢键相互作用也较小,强大的离心力使氧化程度低的片层发生团聚沉降。而8 000 r·min-1转离心使LGE0.5全部沉淀,其主要原因在于氧化程度过低,LGE0.5分散液中,片层较厚,且片层间斥力较小,这与前面静置后会沉降的实验结果一致,这也表明LGE0.5 分散液中的单片层LGE 含量远低于LGE1.0和LGE0.75。

图5 GO、LGE1.0、LGE0.75和LGE0.5的紫外光谱图Fig.5 UV-vis spectrum of GO,LGE1.0,LGE0.75 and LGE0.5

图6 GO、LGE1.0、LGE0.75和LGE0.5的XPS C 1s谱图Fig.6 C 1s spectra of XPS of GO,LGE1.0,LGE0.75 and LGE0.5

图7 GO、LGE1.0、LGE0.75和LGE0.5的C/O比率和TGA数据Fig.7 GO,LGE1.0,LGE0.75 and LGE0.5 C/O ratio and TGA data

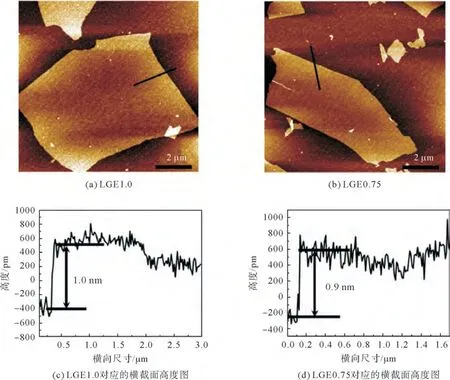

2.4 低氧化度石墨烯的形貌表征

为了真实地了解所制备的LGE的形貌情况,本研究对样品进行了原子力显微镜(AFM)测试,结果见图8。通过图8可知,LGE1.0、LGE0.75片层的横向尺寸均在几微米到十几微米,通过对大量的AFM 图片进行统计,可知此方法可以制备较大尺寸的单片层LGE,大部分LGE 片层都是几微米甚至到十几微米的较大片层,但由于球磨过程中球磨珠的强大的冲击力,会对一些片层尺寸造成破坏,导致整个体系的尺寸存在较宽的分布范围。图8(b)和(d)为LGE 片层横截面高度图,可以看到LGE1.0的厚度尺寸大约1.0 nm,而LGE0.75 的厚度尺寸只有0.9 nm,常规以云母片制样的方法制备的GO 的平均厚度尺寸在1.2 nm,而石墨烯的尺寸只有0.7 nm,这也可以间接地说明本研究所制备的LGE是处于GO 与石墨烯之间的一个状态。

图8 LGE1.0和LGE0.75的AFM 图及对应的横截面高度图Fig.8 AFM images and the corresponding height maps of LGE1.0 and LGE0.75

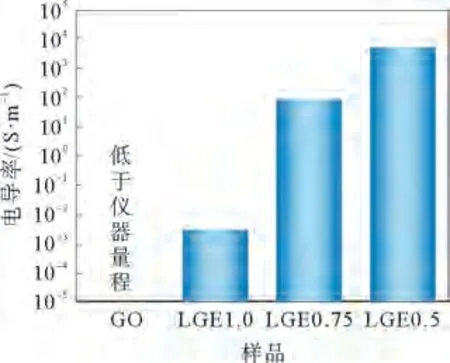

2.5 低氧化度石墨烯薄膜的导电性

石墨烯具有独特的晶格结构,使其具有良好的导电性。但是GO 的结构完整性受到破坏,导致GO 电导率严重降低。虽然LGE 中的片层受到了一定破坏,但与GO 相比LGE依然具有更少的氧官能团和更完整的结构,因此理论上比GO 具有更好的导电性。如图9所示,LGE1.0薄膜的横向电导率为10-3~10-2S·m-1,LGE0.75薄膜的横向电导率为80 S·m-1,LGE0.5薄膜的横向电导率为5 000 S·m-1。其中LGE0.75的电导率已经可以与文献[15-16]中的还原氧化石墨烯电导率相当,而LGENC 0.5的电导率已经高于大部分化学法还原的还原氧化石墨烯。GO 的电导率太低,已经超出了实验仪器的检测范围,因此本研究中未给出GO的电导率数据。由此可见,实验结果符合本工作的设计预期,LGE的电导率要优越于GO,而且随着氧化度的降低电导率呈增大趋势。

图9 GO、LGE1.0、LGE0.75和LGE0.5薄膜的电导率Fig.9 Conductivity of GO,LGE1.0,LGE0.75 and LGE0.5 films

3 结 论

1)通过对石墨进行先膨胀后微氧化的预处理过程,采用球磨法成功制备了3 种质量浓度可达12 mg·m L-1的低氧化度石墨烯(LGE)分散液,其中LGE1.0与LGE0.75(1.0 和7.5 均为石墨和高锰酸钾的质量比)可以在水中长时间稳定分散。

2)通过紫外光谱、X 射线(XPS)以及热重分析(TGA)可知所制备的低氧化度石墨烯相比氧化石墨烯(GO)具有更完整的π-π共轭结构、更低的含氧量。

3)通过原子力扫描电镜(AFM)对低氧化度石墨烯的片层的形貌以及尺寸进行了分析,发现本工作所制备的单片层低氧化度石墨烯具有较大横向尺寸,在几微米至十几微米之间,呈现较宽的分布范围,厚度介于GO 与石墨烯之间;并且本工作所制LGE具有比GO 更好的导电能力,LGE 薄膜的电导率随着氧化程度降低而增大,最高电导率可达5 000 S·m-1。