朱庄煤矿聚能爆破切顶卸压技术研究及应用

郭宝伟

(淮北矿业股份有限公司 朱庄煤矿, 安徽 淮北 235047)

随着矿井生产效率的不断提高,传统的巷道布置方式已不能满足采掘接替的需要,同时留设护巷煤柱也造成了煤炭资源的浪费。朱庄煤矿目前6#煤已出现采掘接替紧张的局面,Ⅲ63采区剩余2个工作面为右翼相邻的两个工作面,受相邻工作面瓦斯治理工作的影响,工作面不能连续接替。采用传统工艺准备,矿井生产将长时间面临接替困难的局面。通过调研论证,张国锋等[1]针对白皎煤矿保护层留煤柱引发的采空区瓦斯积聚、瓦斯突出及应力集中对近距离煤层开采引起的灾害问题,提出了保护层沿空切顶成巷无煤柱开采技术:对沿空巷道顶板实施超前预裂,切断沿空巷道顶板与采场直接顶、基本顶的联系,改善了巷道围岩应力环境,取得了较好的成果。基于此,朱庄煤矿决定从Ⅲ635工作面开始采用沿空留巷方法,以缓解接替紧张局面,解决接替困难问题。

1 工作面概况

1.1 井下位置及四邻采掘情况

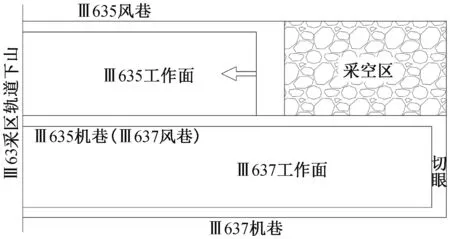

Ⅲ635 工作面为Ⅲ63采区右翼第3个工作面,走向长度528 m,斜长180 m,斜面积97 540 m2. 左至Ⅲ63采区轨道下山,右至土型北煤矿6煤层防隔水煤(岩)柱保护线,上区段Ⅲ633工作面已回采完毕,下区段Ⅲ637 工作面正在掘进。上覆3、4、5煤层受岩浆侵蚀,均不可采。工作面布置示意图见图1.

图1 工作面布置示意图

1.2 煤层顶板情况

Ⅲ635 工作面所采6#煤层顶板岩性见表1,直接顶为泥岩,基本顶为质地较坚硬的粉砂岩。

2 顶板预裂爆破技术方案设计

2.1 技术目标

煤层顶底板情况显示,直接顶层位为泥岩,岩性遇水破碎易塌孔,使用水力压裂技术切顶施工困难[2],依据现场实际条件采用爆破切顶技术。

表1 煤层顶板情况表

Ⅲ635工作面回采前,在Ⅲ635工作面机巷中布置预裂爆破钻孔,提前预裂顶板,待工作面推过后,顶板在预裂位置断裂,达到卸压的目的,保证沿空留巷围岩位于较小的应力环境当中。

超前预裂爆破技术目标:通过超前预裂爆破技术手段,沿Ⅲ635机巷上帮采空区侧定向预裂顶板,待工作面回采后在矿山压力作用下,顶板沿预裂线垮落,从而减小留巷悬臂梁长度,降低了留巷压力。

2.2 预裂爆破参数设计

1) 爆破器材选用。

预裂爆破所采用炸药的选择,首先应考虑岩石的特性对爆炸应力波传播的影响[3-6]. 一般来说,岩石的密度和完整性程度越高,波速越大,反之则越小。其次,应考虑岩石波阻抗对爆破能量在岩石中传播效率的影响。同时还应考虑岩体的结构面,特别是裂隙面,会严重影响爆炸应力波的传播。因此,为实现超前预爆破处理顶板的目的,所采用的炸药,其波阻抗应尽量接近岩石的波阻抗,达到炸药与岩石的合理匹配。对Ⅲ635工作面钻取岩样进行声波测试,纵波波速Vp×岩石密度ρ即计算得出岩石的波阻抗值,多次计算取平均值4 813.2(g·cm-3)·(m·s-1),选用炸药的波阻抗由密度ρ×爆速D计算得出,为4 622.4(g·cm-3)·(m·s-1),与岩石波阻抗匹配较好。

炸药采用由雷鸣科化公司定制的聚能炸药,炸药爆炸性能参数见表2,聚能炸药是将高性能的三级煤矿许用水胶炸药和导爆索充入聚能管中,聚能管为PVC材质,每节管长1.2 m,炸药密度为1.15 g/cm3,每根聚能管充填炸药重量1.1 kg,聚能管截面见图2,内截面积804 cm2,管体截面积169.22 cm2. 两侧分别有一个“V”型聚能槽,装药爆炸瞬间,聚能穴闭合产生高压、高密、高速的冲击波和气流产物,爆轰产物在聚能穴方向集聚、能量密度高,定向破岩效果显著。雷管选用煤矿许用毫秒延期电雷管。

2) 炮孔参数设计。

基于岩石碎胀自承特性理论,切顶高度计算公式为:

(1)

式中,H为切顶高度,m;ΔS为顶板下沉和底板鼓起总量,m;M为开采高度,m;Kp为岩石平均碎胀系数。

表2 炸药爆炸性能参数表

图2 聚能管截面示意图

Ⅲ635工作面煤层上方直接顶为泥岩、基本顶为粉砂岩,基本顶较为坚硬,碎胀系数K取1.2,不考虑顶板下沉量和底鼓量,将开采高度2.8~3.3 m 代入计算,得到切顶高度为14~16.5 m.

为了减小切断顶板与留巷顶板间摩擦力,使顶板更容易发生垮落,将切缝炮孔与铅垂线夹角设置为10°,即炮孔仰角为80°,最终确定炮孔长度为14.2~16.76 m.

施工钻孔时采用ZDY1600LPS型煤矿用履带式全液压坑道钻机或满足要求的矿用钻机,钻孔直径50 mm.

爆破孔间距应使相邻爆破孔裂隙区贯通,形成完整的切缝面,所以相邻炮孔间距E应不大于岩体裂隙圈扩展半径的2倍,即E≤ 2r.初步计算得出岩体裂隙扩展半径为500 mm,为保证有效切顶将炮孔间距确定为800 mm.

合理的封孔长度,既要保证封孔段岩体松动预裂,同时又不能产生抛掷爆破漏斗。

(2)

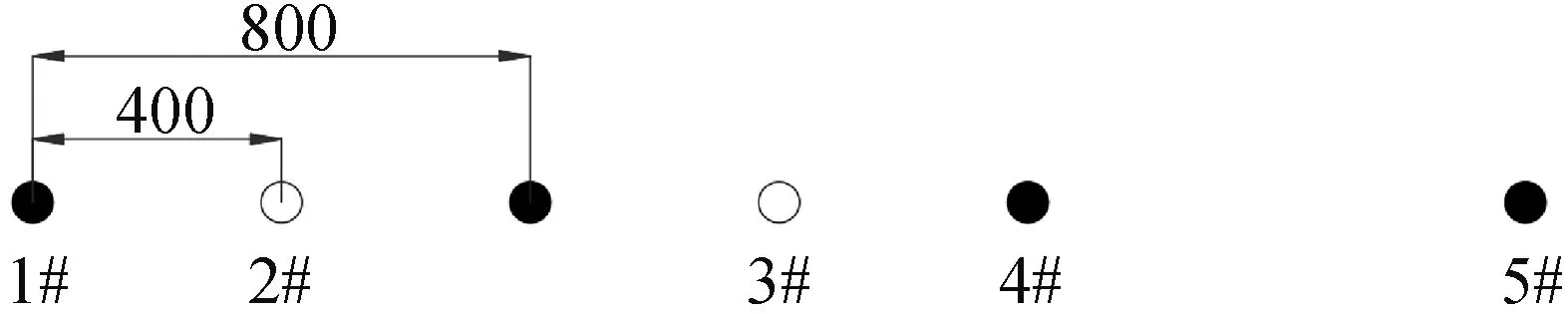

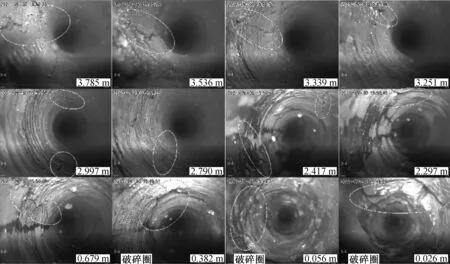

式中,n为爆破作用指数;r为爆破漏斗半径;W为最小抵抗线。其中,当0 在实际爆破中,确切的抵抗线值需要依据钻孔爆破后的有关参数确定,深孔爆破时封孔长度不得小于孔深的1/3,为保证切顶爆破的破岩效果,保证最大装药量,将封孔长度确定为炮孔长度的1/3,即4.7~5.6 m. 综上,炮孔参数为钻孔深度14.2~16.76 m,钻孔仰角80°,孔径50 mm,孔间距0.8 m,封孔长度4.7~5.6 m. 3) 装药参数。 每孔装9~11根聚能炸药,装药长度9.5~11.16 m,每孔使用一个雷管,采用正向装药。 4) 装药过程和起爆方式。 a) 装药过程。装入聚能炸药,两根聚能炸药用端盖插接在一起,辅助以电工胶带加固,保证聚能炸药之间连接牢固;聚能炸药装好后,最外面一根聚能炸药采用两根导爆索引出,然后封泥至距孔口500 mm位置,用雷管与其中一根导爆索连接,连好后塞进孔内,然后再封泥400 mm,孔口留100 m不封黄泥;每次起爆钻孔之间的雷管采用串联连接,一次起爆5个钻孔,依次采用I~V段毫秒延期电雷管引爆,以达到增加自由面增强爆破效果的目的;保证孔内聚能炸药聚能槽方向均与巷道走向方向一致。 b) 起爆方式。采用正向装药,一次起爆距离不超过5 m,串联起爆,后续可根据爆破情况调整,放炮母线必须绝缘良好,并且悬空吊挂。 进入工作面进行瓦斯检查→施工前保护原有管、缆线→钻孔布置→钻孔→装药→爆破→竣工验收。 综合Ⅲ635工作面生产地质条件,沿空留巷施工前需对顶板进行预裂爆破,具体施工过程包括施工巷道补强、施工钻孔、爆破作业3部分。首先按照巷道补强要求对巷道进行补强,然后按照设计参数施工钻孔,同时依次进行爆破工作,一次性起爆距离不超过5 m. 为保证施工安全以及爆破效果,施工巷道加强支护要超前爆破作业50 m. 采用矿用窥视仪对Ⅲ635 工作面机巷顶板预裂爆破钻孔孔内裂隙发育情况进行观测分析。共观测 5 个钻孔,依次为 1#、2#、3#、4#、5#钻孔。其中 1#为爆破钻孔;2#、3#钻孔为两个爆破钻孔之间的导向孔;4#、5#钻孔为尚未进行爆破的钻孔,钻孔的具体位置关系见图3. 钻孔窥视情况分别见图4,5,6. 图3 钻孔位置关系图 图4 1#爆破钻孔窥视情况图 由图4可知,在0.062 m、0.296 m、1.464 m可见明显破碎圈,该范围内岩性较为破碎,可知1#爆破钻孔围岩松动圈为0~1.5 m;在0.692 m、0.771 m、1.754 m、2.291 m、2.480 m、2.559 m、3.110 m位置裂隙较发育;约 3.787 m位置见较完整封孔材料。 图5 2#、3#导向钻孔窥视情况图 由图5可知,导向钻孔围岩松动圈为0~0.8 m;1~3 m内岩层比较完整,未见明显裂隙发育;4.1~8.3 m内岩层均见较为明显裂隙发育,顶板预裂切缝效果良好。 图6 4#、5#爆破钻孔窥视情况图 由图6可知,顶板往上0~1.7 m为煤层,未见明显裂隙发育,其中0.9 m煤层较为破碎;1.46~4.9 m未见明显裂隙发育。 经现场钻孔窥视观测结果来看,Ⅲ635工作面机巷观测范围内围岩松动圈可初步确定为0~2 m,顶板岩性较为完整的松动圈较小,一般为1 m以下,遇断层等地质构造区域和托顶煤区域松动圈较大,超过2 m. 因此,建议在断层破碎区和托顶煤地点进行锚网索补强,并适当采用单体、架棚或巷道支架等支护措施。 经观测发现,2#导向钻孔孔内裂隙发育明显,且多为孔内纵向裂隙,说明钻孔导向和爆破材料的定向效果较好,该点位置的切缝效果良好。 而 3#导向钻孔,0~3 m未见明显裂隙发育;4.38 m见爆破震落碎矸石堵孔,3号导向孔位于两侧爆破钻孔连线中点位置,初步分析原因为爆破时受两侧爆破孔爆破能量挤压导致塌孔;建议根据顶板岩性适当调整爆破钻孔间距(钻孔间距优化区间为500~800 mm),顶板破碎的情况下建议增加钻孔深度和钻孔间距,实现更经济高效利用爆破能量的目的,并减小对支护的影响。 4#未爆破钻孔、5#未爆破钻孔情况基本相似,顶板往上1.4~1.8 m为煤层,且较为破碎,不易留顶。4.7~5.3 m均可见到两孔深部岩层破碎导致的塌孔现场。为保证顶板完整性及切顶爆破施工效果,建议在该范围内区域采取提高孔深、少装药或不装药(隔孔导向)等方法进行施工,且该区域需加强支护。 1) 通过现场切顶爆破钻孔的窥视观测,爆破前观测岩性,爆破后观测效果,聚能药柱定向效果较好;炮眼间距布置800 mm合理。 2) 聚能爆破破坏了围岩结构的完整性,降低岩体强度,使直接顶和基本顶均见较为明显裂隙,达到良好的预裂切缝效果。 3) 加强对工作面后顶板断裂线的观测,工作面后准备备用钻机(可以用临时性小型化钻机),若出现切顶效果不明显的区域建议在工作面后该区域施工切顶孔进行补强切顶。3 聚能爆破切顶工艺实施

3.1 施工工序

3.2 施工过程

3.3 切顶卸压效果验证

4 结论与建议