用于吸塑机的曲臂式成型机构设计与仿真

倪培永,刘忠飞,白 龙

(南通大学 机械工程学院,江苏 南通 226019)

吸塑机的成型部分决定了产品的形状、质量和生产效率等,是吸塑机的关键组成部分。近年来,随着塑料行业的发展,吸塑也逐渐发展成为加工包装材料的最重要的方法之一[1-2]。目前,自动一体化吸塑机基本上已经实现从送料到成品的高度自动化。作为吸塑机的重要组成部分,现有的成型部分仍存在一定的不足,如合模气压不足、材料形状复杂、加工困难等,不能满足实际的生产需要[3-5]。

本文针对设计要求的模具开合尺寸,重新设计曲臂长度,基于机构学原理建立了曲臂成型机构运动方程和受力方程,通过分析确定气缸的工作压力,为气缸选型提供依据,同时确定两曲臂相交位置水平初始和终了位移,为运动模拟提供初始和终了条件。对建模完成的曲臂式成型机构分别运用Motion 与Ansys Workbench 进行运动仿真与有限元分析,验证设计合理性。结合设计要求,完成曲臂式成型机构方案的理论设计,为下一步的试制提供有力的理论依据。

1 曲臂式成型机构设计

成型机构通过运动机构控制板的上下移动,来实现模具的开合,然后利用真空泵产生的真空吸力,将加热软化后的热可塑性塑料片材经过模具吸塑成各种形状的塑料制品等[6]。

由气缸驱动成型机构进行曲臂的张合,曲臂运动从而带动模具载台的上下运动,实现成型过程中的开模与合模过程。曲臂式成型机构主要由上支承座、载台、光轴、下支承座、固定板、曲臂块、驱动支承座、驱动曲臂和气缸座等组成[7-8]。图1 为结构示意图,图2 为三维结构图。

图1 曲臂式成型机构Fig.1 Crank-type molding mechanism

图2 曲臂式成型机构模型Fig.2 Crank-type molding mechanism model

为了验证曲臂长度是否满足设计要求,为运动仿真提供初始条件,必须确定两曲臂相交位置水平的初始和终了位移,因此需要建立机构的运动方程。另外,为了确定气缸输出压力,需要建立机构的受力方程。根据实际情况,提出以下几点设计要求:开合尺寸为300 mm;成型面积不得小于750 mm ×600 mm;合模压力不小于0.5 MPa;空动作循环小于4 s。载台位移简图与单个曲臂受力简图分别如图3、图4 所示。

图3 载台位移简图Fig.3 Displacement diagram

图4 单个曲臂受力简图Fig.4 Simple diagram of the stress on a single curved arm

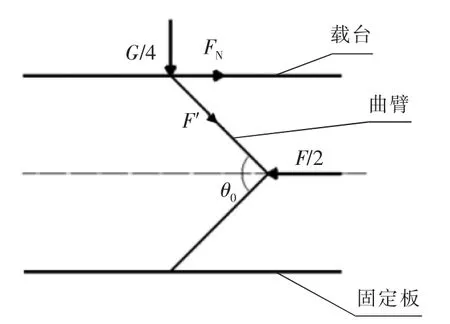

根据设计要求与图示得到各个参数关系式,其中:G 为载台、模具机构的重力之和;F 为气缸输出力;F′为曲臂杆所受作用力。

载台行程需要满足

式中:L 为曲臂长度;θ0、θ 分别为两曲臂初始夹角和合模时的夹角。

曲臂块水平方向行程

式中S 为两曲臂相交位置水平位移。

假设起始状态静平衡,理想状态下不考虑摩擦等因素的影响,则有

由式(3)和式(4)得

随着θ 的增大需要推动曲臂机构运动的力逐渐减小,起始力为最大力。当达到最大位置时,模具合模,产生合模压力P 需达到0.5 MPa,接触面积A 按照750 mm×600 mm 计算。

载台板材料选择Q235A,密度为7.858 g/cm3;模具结构材料为铝,密度为2.7 g/cm3,得G≈2 300 N,合模瞬间G′=PA+G=227 300 N。由式(5)中F 与G 的关系可知,合模时θ 需足够大,才能承受0.5 MPa 的合模压力。理想假设合模角最大状态时,θ=180°。由受力可知,此时输出力为0 N 时机构静平衡,即气缸运动到最大位置。假设θ=180°,L=200 mm,由式(1)得θ0≈77.4°。将已知条件代入式(2)与式(5)中,求得S=156 mm,F≈2 870 N。考虑气缸效率,实际气缸工作压力选择为0.6 MPa,即工作压力为0.6 MPa 时的伸缩力应大于2 870 N。由气缸理论输出表,结合假设得到的已知条件与实际生产情况,选用AirTAC(亚德客)SC100×100 气缸,该气缸理想工作气压为0.7 MPa,速度为30~500 mm/s。

2 成型机构运动仿真

为了方便研究,避免结构过于复杂而影响仿真计算速度,将结构等效简化,进行单个曲臂组的运动仿真[9-11]。简化结构和运动简图分别如图5、图6所示。设计空动作循环为3.3 s,成型机构在初始位置时,气缸做功,在1.5 s 时完成合模过程,1.5~1.8 s 内进行保压,3.3 s 时恢复至初始位置,完成一个吸塑产品的成型动作。加载SolidWorks Motion 插件,通过运动仿真分析研究该设计是否合理,运动是否干涉。

图5 成型机构简化结构Fig.5 Simplified structure of the forming mechanism

图6 曲臂运动简图Fig.6 Simple diagram of the movement on a single curved arm

设定曲臂初始夹角为77.4°,曲臂与曲臂轴、曲臂轴与支承座、三曲臂块与曲臂轴之间均为转动副,设置接触类型为实体接触[12-14]。同时设置马达参数函数为:STEP(time,0,0,1.5,155)+STEP(time,1.5,0,1.8,0)+STEP(time,1.8,0,3.3,-155)。设置仿真时间为3.3 s,仿真步数为200 步。后处理得到上支承座和曲臂运动曲线,如图7、图8 所示。

图7 上支承座运动曲线Fig.7 The upper supporting pedestal movement curve

图8 曲臂运动曲线Fig.8 Crank arm motion curve

由图7(a)可以看出,上支承座最大位移变化为148.4 mm,接近开合尺寸的一半。从图8(b)可以看出,曲臂在运动过程中会发生速度突变,具有较大惯性。与闭模过程相比,曲臂在开模的过程中,由于重力的作用其惯性更大。针对这种情况,在实际使用中,可以适当增加成型结构的工作循环时间,即通过使用泄气阀适当减少气缸力的输出,辅助开合模过程,以减小机构惯性力。如果从几何参数方面进行优化改进,相应的制造成本会增加,因此,适当减小气缸压力是较好的改进方法。模拟实验还发现,曲臂与气缸的夹角在0~1.5 s 内从141.05°变成90.24°,符合设计要求。

3 静应力分析

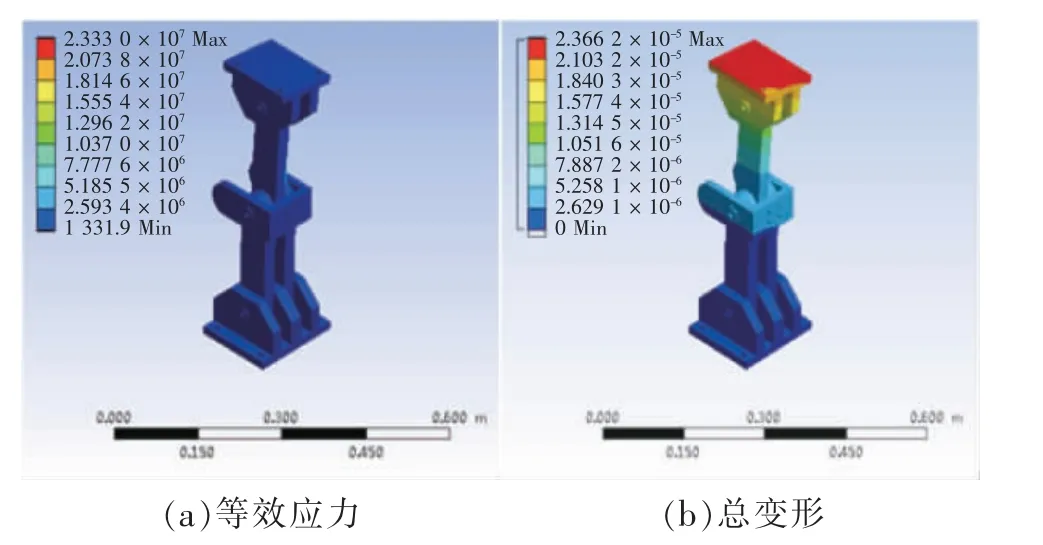

在验证运动仿真符合设计要求后,再对设计方案进行静应力分析。由受力关系式可知,起始位置需要的力最大。当达到终点位置时由于受合模压力的影响,曲臂受力发生变化,此时向下的力最大。运用Ansys 的Static Structure 模块分别对曲臂起始位置与终止位置进行静应力分析,考察零件是否发生严重变形等。为了达到简化模型的目的,只对一个曲臂组进行静应力分析[15]。

在初始位置时,由运动仿真得到马达力为1 500 N,设定曲臂受到的水平力为1 500 N,且上支承座受到575 N 的重力,同时设置重力等参数,对下支承座设置约束。在终止位置由受力可知,曲臂受到的水平力几乎可以忽略[16-17]。故只施加重力与合模压力0.125 MPa作用在上支承座表面,对下支承座设置约束,得到起始位置、运动终止位置曲臂机构的应力图、应变图,分别如图9、图10 所示。由图可以看出,曲臂组在起始位置时的最大应力为63.07 MPa,未超过Q235A 材料的屈服强度,其最大变形量为6.109 ×10-5m,主要变形集中在上支承座与上曲臂之间。曲臂组在运动终止位置时,最大等效应力为23.33 MPa,最大变形量为2.366×10-5m。由于随着曲臂运动过程中,马达力即气缸力逐渐减小,故在终止位置时变形与应力较起始位置都减小。

图9 起始位置分析云图Fig.9 Start position analysis diagram

图10 终止位置分析云图Fig.10 Terminate position analysis diagram

4 结论

结合现有机构的原理与设计参数,对吸塑机曲臂式成型结构进行了改进设计,建立了曲臂的运动和受力方程,确定了机构运动的初始和终止位置参数。经过改进设计的曲臂,在合模夹角为180°时,模拟得到的开合尺寸接近设计要求的开合尺寸;通过软件进行运动仿真,得到每个曲臂组需要的推动力为1 724 N,空动作循环时间为3.3 s,该运动仿真结果基本符合设计要求。依据运动仿真得到的参数进行静力结构分析,得到起始位置与终止位置的等效应力图与形变图,静力结构仿真结果显示应力和变形大小均未超过材料极限,所选材料符合要求。在实际使用中,可以通过使用泄气阀适当减少气缸力的输出,辅助开合模过程,以减小机构的惯性力。