AZ31B镁合金盐浴碳氮钒共渗工艺

周留研, 刘利国, 马 晖, 陈东旭

(1. 江南大学 机械工程学院, 江苏 无锡 214122; 2. 兖矿集团唐村实业有限公司, 山东 邹城 273500)

镁合金密度小,是目前工业应用最轻的金属材料,满足航空航天工业、汽车制造工业、电子工业等领域的轻量化要求,在当前结构轻量化大趋势下具有广阔的发展前景,被誉为“21世纪最具有开发和应用潜力的绿色工程材料”[1-3]。但镁合金硬度低、耐磨性差、耐蚀性差的弊端严重限制其广泛应用。如何有效提高镁合金的耐磨性及耐蚀性已成为当前的热点问题[4-5]。目前镁合金表面处理工艺主要集中在化学转化膜、有机涂层、阳极氧化、激光表面改性等技术,但都有各自的缺点,而表面热扩散处理技术还未广泛应用于镁合金,有待深入研究[6-7]。

盐浴碳氮共渗和TD处理工艺(Thermal diffusion carbide coating process)都是通过盐浴在材料表面形成高硬度渗层,提高材料耐磨性和耐蚀性[8-9]。TD处理工艺对材料提升的效果优于碳氮共渗,但处理温度过高且要求基体需要有一定的含碳量,不适用于镁合金。研究表明[10-11],将TD处理工艺所用盐替换为碳氮共渗盐可以达到降低盐浴温度的目的,并且共渗处理中C、N原子的渗入可显著提升金属原子的渗入速度以及增加渗层的厚度。

盐浴碳氮钒共渗处理工艺是结合盐浴碳氮共渗与TD处理工艺提出的一种复合式表面热扩散处理工艺,能弥补盐浴碳氮共渗对硬度及耐磨性提升效果有限和TD处理温度过高的缺点,实现C、N元素和强C、N化合物形成元素(V、Cr、Ti、Nb等)在低温盐浴中共渗[12-14],在材料表面形成高硬度C、N化合物渗层,提高材料硬度、耐磨性和耐蚀性[15]。Jin等[16]在600 ℃对CK45钢进行盐浴碳氮钒共渗处理,使材料表面硬度提升300%,渗层厚度明显增加。目前还未见将盐浴碳氮钒共渗处理工艺应用于镁合金的报道。本文以AZ31B镁合金作为研究对象,进行盐浴碳氮钒共渗试验,对渗层的硬度、物相成分、摩擦磨损性能和耐蚀性能进行分析,为镁合金表面改性提供一种新的思路。

1 试验材料与方法

1.1 试验材料

试验基体材料为AZ31B镁合金,硬度为74.7 HV0.05,样品大小为20 mm×20 mm×5 mm,化学成分(质量分数,%)为2.5~3.5Al、0.80~1.10Zn、0.17~0.40Mn、≤0.05Si、≤0.025Cu、≤0.001Ni、≤0.004Fe,余量Mg。盐浴碳氮钒共渗处理所用基盐为碳氮共渗盐,其主要成分为CO(NH2)2、Na2CO3、K2CO3等。供钒剂为V2O5粉末,还原剂为Al粉。由于试验所用基盐为碳氮共渗盐,镁合金熔点较低且渗钒需要较高温度,取碳氮钒共渗温度范围为550~610 ℃,碳氮共渗时间一般为1~3 h,钒元素的渗入需较长时间,取碳氮钒共渗时间范围为1~6 h。共渗盐浴成分中碳氮共渗盐、V2O5粉末和Al粉的质量比为8∶1∶1。

1.2 试验过程

首先将AZ31B镁合金试样用500~2000号砂纸逐级打磨后放入PS-08A超声波清洗机去除表面油污,烘干后放入SX2-2.5-10A电阻炉中在100 ℃预热5 min。将预热好的AZ31B试样放入填满共渗盐的50 mL 坩埚中,放入炉中在设定温度下进行盐浴共渗处理,每隔30 min检查盐浴情况并及时添加共渗盐确保其淹没试样,到达设定共渗时间后取出空冷,然后用超声波清洗10 min以去除表面残渣,最后烘干封存。

1.3 试验分析

1)显微硬度测试:采用HVS-1000ZCM-XY数字显微硬度计分别对碳氮钒、碳氮共渗处理前后的试样进行显微硬度测量,试验载荷砝码50 g,保荷15 s,在试样表面随机测量10个点并取平均值。

2)截面形貌观察:采用光学显微镜对碳氮钒共渗试样进行截面形貌观察,观察前对试样进行超声波清洗并用500~2000号砂纸打磨。

3)物相分析与EDS元素分析:采用Ragiku Smartlab 2019X射线衍射仪对碳氮钒共渗试样进行渗层物相成分分析,衍射条件为:单色Cu靶Kα射线,工作电压40 kV,工作电流150 mA,扫描速度4°/min,步长0.02°,扫描范围5°~80°。得出衍射图谱,分析渗层物相成分。采用EDAX GenesisX射线能谱仪对碳氮钒共渗试样进行点扫描,分析渗层表面元素组成,工作电压10 kV,扫描时间50 s。

4)摩擦磨损试验:使用RtecMFT-500多功能摩擦磨损试验机对试样行进往复式摩擦磨损试验,对磨件为φ9.5 mm的GCr15钢球,硬度为60 HRC,润滑方式为干摩擦,施加载荷为20 N,往复距离为12 mm,试验时间20 min。通过精密天平对摩擦磨损试验前后试样进行称量并计算质量损失。

5)耐蚀试验:使用CHI660C电化学工作站检测试样的塔菲尔极化曲线,得出自腐蚀电位以及自腐蚀电流密度,分析其耐蚀性能。测试采用三电极体系,工作电极为试样,参比电极为饱和甘汞电极,辅助电极为铂电极,腐蚀环境为3.5wt%NaCl溶液,将试样表面(1 cm2的圆形区域)浸泡30 min后开始测试,扫描范围为-2~0 V,扫描速率为0.01 V/s。

2 试验结果与讨论

2.1 显微硬度

图1为AZ31B镁合金试样经不同温度和时间盐浴共渗处理后的表面硬度。由图1(a)可以看出,在共渗温度为580 ℃时,随着共渗时间的增加,碳氮共渗试样的表面硬度呈上升趋势,在共渗4 h后表面硬度最高,达到182.3 HV0.05。而碳氮钒共渗试样在共渗2 h 后的表面硬度便已超过碳氮共渗试样的最大硬度,并在共渗3 h后继续大幅上升,在共渗4 h时达到最高值。分析认为,碳氮钒共渗试样表面硬度大幅提升的主要因素可能是V元素的渗入。

图1 不同共渗时间(a)和共渗温度(b)下共渗处理后AZ31B镁合金的表面硬度Fig.1 Surface hardness of the AZ31B magnesium alloy under different vanadium-nitrocarburizing time(a) and temperature(b)

由图1(b)可以看出,在550~610 ℃下共渗3 h时,碳氮钒共渗试样的表面硬度随温度变化较大,在共渗温度低于570 ℃时试样表面硬度上升平缓,与碳氮共渗试样无明显差异。随着共渗温度的提高,试样表面硬度在共渗温度高于570 ℃后大幅提升,在590 ℃时达到最高值,为283.1 HV0.05,相较于碳氮共渗试样和原始试样分别提高62%和280%。这主要是因为V元素渗入困难,需要较高的共渗温度,在共渗温度高于570 ℃之后才开始大量渗入。

图2为AZ31B镁合金试样在590 ℃共渗4 h后的硬度随渗层深度的变化曲线。可以看出,碳氮钒共渗试样从表面到心部的硬度逐渐下降,相较传统TD处理工艺硬度变化趋势更为平缓,并未出现硬度陡降的情况。当渗层厚度超过80 μm后硬度值低于原始试样,这是因为温度的升高会导致镁合金基体的晶粒增大,从而使硬度下降[17]。

图2 AZ31B镁合金经590 ℃碳氮钒共渗4 h后的硬度分布曲线Fig.2 Hardness distribution curves of the AZ31B magnesium alloy after vanadium-nitrocarburizing at 590 ℃ for 4 h

2.2 截面形貌

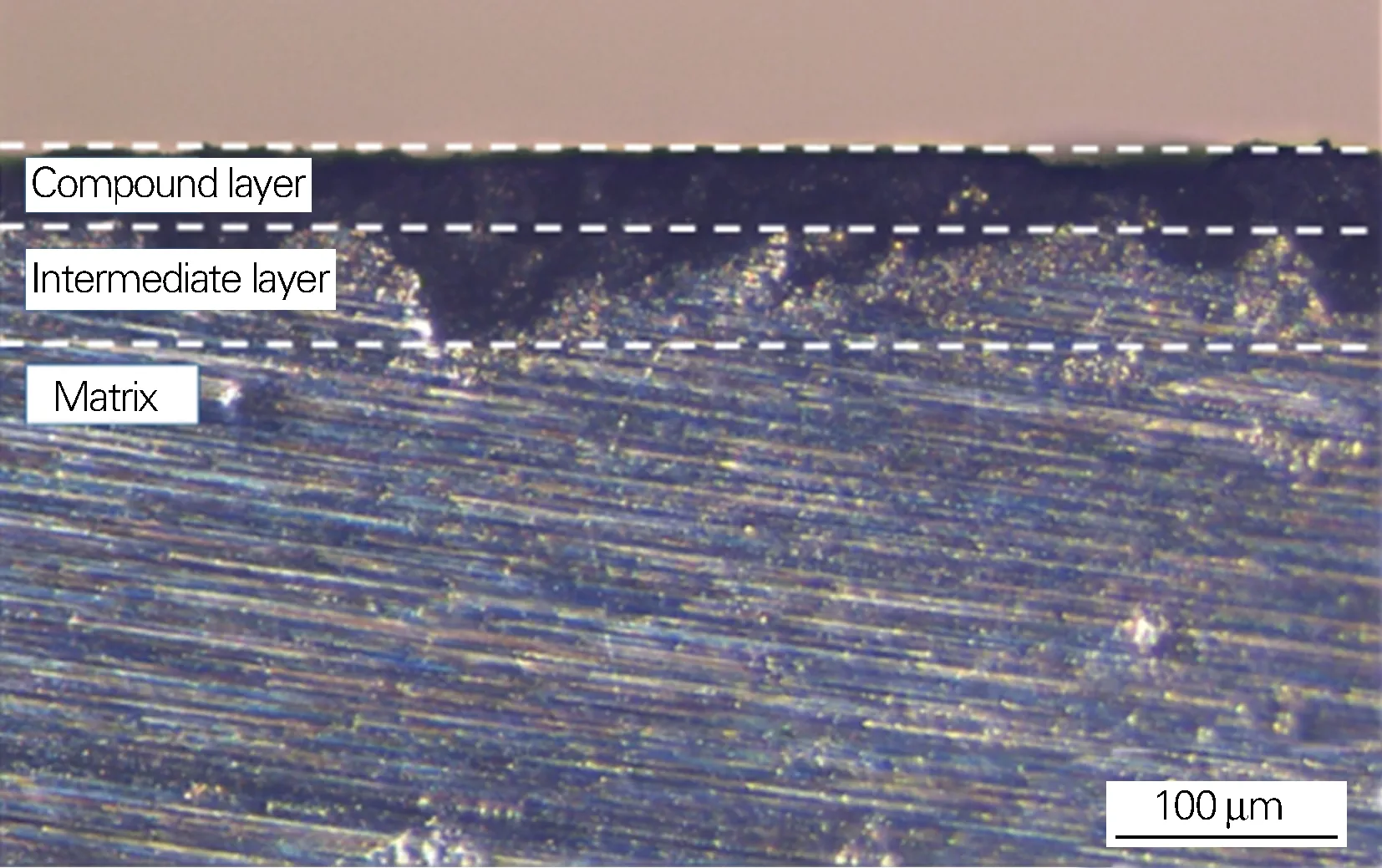

图3为AZ31B镁合金在590 ℃碳氮钒共渗处理4 h后的截面显微形貌。可以看出,试样表面出现明显的分层,最外层黑色区域为化合物层,内部为基体,中间部分为未完全渗入的过渡层。化合物层厚度为20~30 μm,过渡层厚度为40~55 μm。结合试样显微硬度分布曲线(如图2所示)分析得出,化合物层是试样表面硬度提升的最主要因素。区别于传统的渗金属法,盐浴碳氮钒共渗过程中碳原子从表面至心部逐渐扩散,化合物层与基体之间形成未完全渗入的过渡层,硬度变化较为平缓。

图3 AZ31B镁合金经590 ℃碳氮钒共渗4 h后的截面形貌Fig.3 Cross section morphology of the AZ31B magnesium alloy after vanadium-nitrocarburizing at 590 ℃ for 4 h

2.3 渗层组织

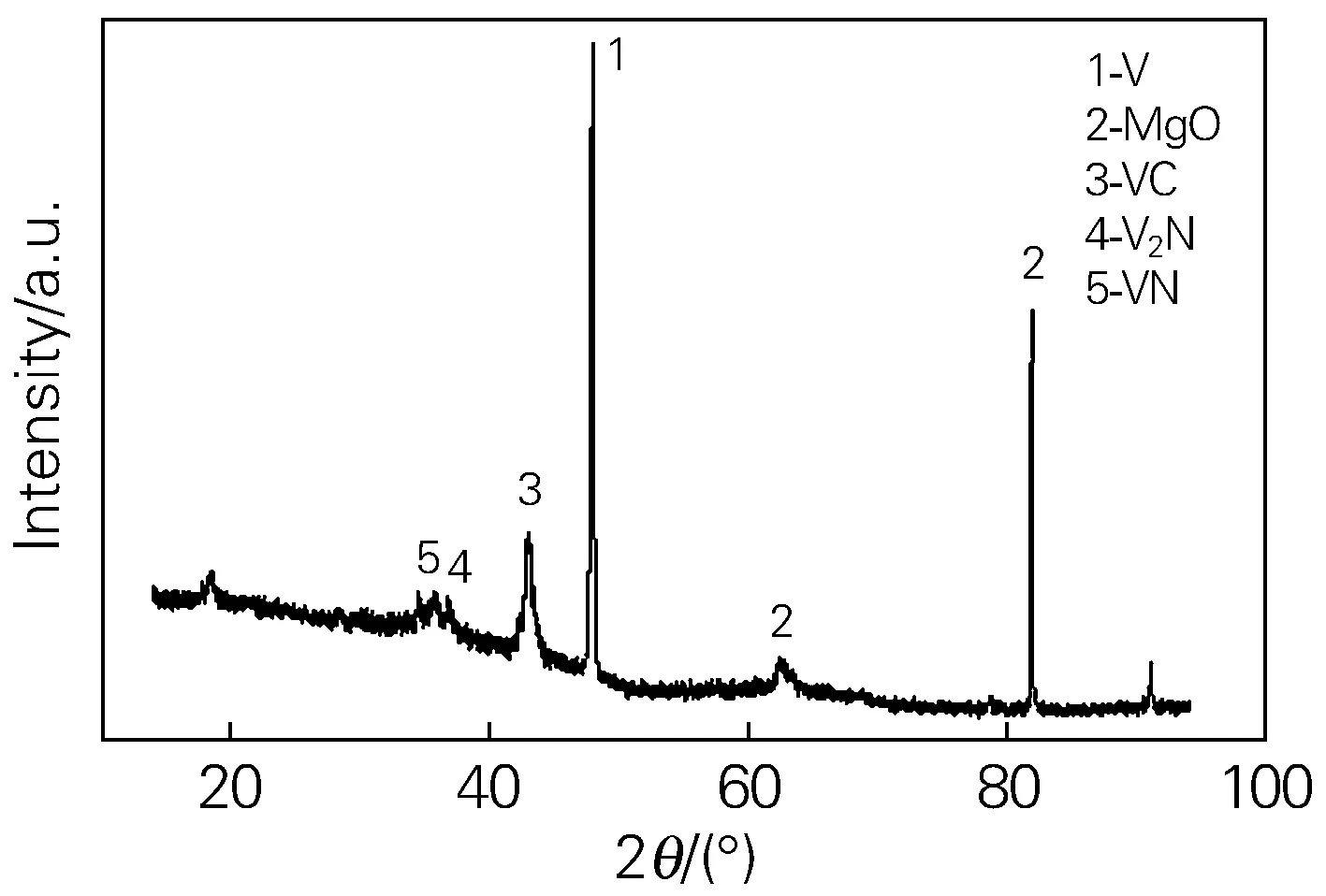

图4是AZ31B镁合金经590 ℃碳氮钒共渗处理4 h 后的表面渗层XRD图谱。可见,共渗过程中形成了V的C、N化合物,如VC、V2N和VN。其中VC具有较高的硬度,常用作合金添加剂来提高材料硬度;VN可以提高材料的硬度和耐磨性[18]。V的C、N化合物的存在显著提高了AZ31B镁合金的表面硬度。

图4 AZ31B镁合金经590 ℃碳氮钒共渗4 h后的XRD图谱Fig.4 XRD pattern of the AZ31B magnesium alloy after vanadium-nitrocarburizing at 590 ℃ for 4 h

图5为AZ31B镁合金经分别在570 ℃和590 ℃碳氮钒共渗处理4 h后表面渗层的EDS能谱图。可以看出,渗层表面主要存在的元素有Mg、C、N、O、V、K和Na等。通过对比两个共渗温度下试样渗层的元素含量,可以发现590 ℃时试样渗层V元素的渗入量相比570 ℃提升了730%。这说明共渗温度对V元素的渗入有重要影响,共渗温度的提高能增加V原子的扩散速度,提高V元素的渗入量。同时也证明V元素的渗入是试样表面硬度提升的主要原因,这与分析显微硬度随温度变化曲线所得到的结论一致。

图5 AZ31B镁合金经不同温度碳氮钒共渗4 h后的EDS图谱Fig.5 EDS spetra of the AZ31B magnesium alloy after vanadium-nitrocarburizing at different temperatures for 4 h(a) 570 ℃; (b) 590 ℃

2.4 共渗机理

根据渗层分析结果,结合盐浴碳氮共渗原理初步分析碳氮钒共渗机理。根据XRD分析结果可以推测,在盐浴共渗初期,由于此时温度较低且共渗时间较短,V元素还未开始渗入,因此渗入过程与碳氮共渗相似,主要是C、N原子的形成与扩散。

CO(NH2)2分解产生的活性N原子可以促使C原子向试样表面渗入与扩散[19-20],此时发生的反应主要为:

(1)

(2)

2CO→CO2+[C]

(3)

随着共渗温度的升高,供钒剂V2O5中的V原子被还原剂Al粉置换出来,置换出来的V原子与渗入的C、N原子形成V的C、N化合物:

3V2O5+10Al→5Al2O3+6[V]

(4)

[V]+[C]→VC

(5)

[V]+[N]→VN

(6)

C、N、V元素被分解出来后不断向AZ31B基体内扩散,C、N原子较小,主要通过间隙扩散,速度较快;V原子较大,主要通过空位扩散或置换扩散,扩散速度和扩散量受限。同时C、N原子与V原子之间存在吸引力,C、N原子在间隙扩散过程中会使周围Mg原子处于不稳定状态,有利于V原子的扩散[10]。

2.5 摩擦磨损性能

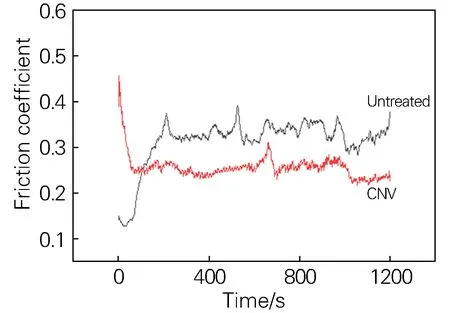

图6为AZ31B镁合金经590 ℃碳氮钒共渗处理4 h 后的摩擦因数曲线。碳氮钒共渗处理试样的摩擦因数从磨损开始阶段的0.45急剧下降到0.25 左右后基本保持稳定。这是因为碳氮钒共渗处理试样表面最外层成分复杂,会氧化形成疏松多孔的氧化层,导致粗糙度较高,磨损开始后表面疏松层迅速被磨掉,进入稳定磨损阶段。相比未处理试样,碳氮钒共渗处理试样稳定阶段的摩擦因数降低约30%,进入稳定磨损阶段的时间明显缩短。通过精密天平测得碳氮钒共渗试样的磨损质量损失为0.8 mg,而原始试样的磨损质量损失为1.6 mg。可见,碳氮钒共渗试样的磨损量与未处理试样相比减少50%,耐磨性能明显提高。

图6 AZ31B镁合金经590 ℃碳氮钒共渗4 h后的的摩擦因数曲线Fig.6 Friction coefficient curves of the AZ31B magnesium alloy after vanadium-nitrocarburizing at 590 ℃ for 4 h

2.6 耐蚀性能

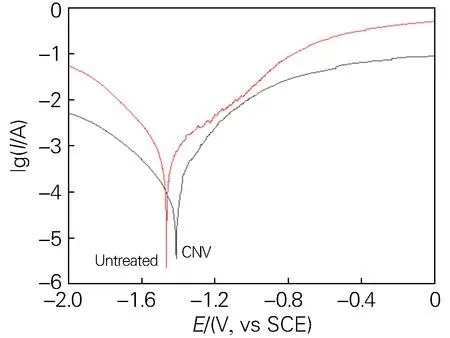

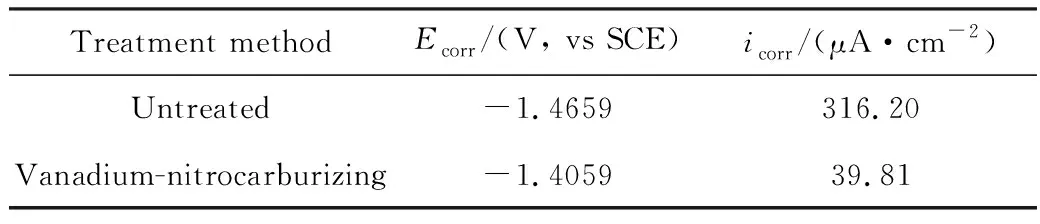

图7为AZ31B镁合金经590 ℃碳氮钒共渗处理4 h 后的塔菲尔极化曲线,表2是根据极化曲线得出的自腐蚀电位Ecorr和自腐蚀电流密度icorr。分析可知,AZ31B镁合金经过碳氮钒共渗处理后的自腐蚀电位略微升高,比原始试样提高60 mV,自腐蚀电流密度比原始试样降低了一个数量级。自腐蚀电位的提高和自腐蚀电流的降低均表明碳氮钒共渗处理能减缓试样在腐蚀环境下的腐蚀速度,耐蚀性能较原始试样有很大提高。这说明AZ31B镁合金在盐浴碳氮钒共渗后形成的表面化合物渗层能明显提高其耐蚀性。

图7 AZ31B镁合金经590 ℃碳氮钒共渗4 h后的塔菲尔极化曲线Fig.7 Tafel polarization curves of the AZ31B magnesium alloy after vanadium-nitrocarburizing at 590 ℃ for 4 h

表2 AZ31B镁合金经590 ℃碳氮钒共渗4 h后的电化学参数Table 2 Electrochemical parameters of the AZ31B magnesium alloy after vanadium-nitrocarburizing at 590 ℃ for 4 h

3 结论

1) AZ31B镁合金经盐浴碳氮钒共渗处理后,在表面形成厚度为20~30 μm的化合物渗层,主要成分为VC、VN等高硬度金属C、N化合物。

2) AZ31B镁合金经盐浴碳氮钒共渗处理后的表面显微硬度显著提高,最高达到283.1 HV0.05,相对于未处理试样提升280%,相对于碳氮共渗处理试样提升62%。

3) 盐浴碳氮钒共渗处理提高了AZ31B镁合金的摩擦磨损性能和耐蚀性能。相比于原始试样,摩擦因数减少约30%,磨损量减少50%,表面自腐蚀电位提高60 mV,自腐蚀电流密度降低了一个数量级。