低碳微合金钢管焊接接头软化研究*

0 前言

低碳微合金钢由于具有良好的力学性能和焊接性,被广泛应用于石油天然气管材制造领域

。该类钢通过微合金化设计和控轧控冷技术,组织更加细小均匀,从而获得了良好的力学性能。然而,在管材焊接过程中,紧邻熔合线的母材受焊接热循环作用,组织和性能会发生明显改变,主要表现为脆化和软化。其中脆化问题较为突出,影响到裂纹扩展和断裂控制,专家学者对其产生机理和预防措施已经做了大量研究。而软化问题研究相对较少,已有研究表明,由于软化的存在,管材在服役过程中容易在此区域发生应变集中甚至断裂失效,特别是软化区较大时,会成为影响管材服役安全的关键因素之一

。笔者对低碳微合金钢管制管过程中的形变强化过程以及后续焊接热作用引起的微观组织的变化进行了研究,总结了软化原因和性能变化规律,以期为低碳微合金管材开发提供理论支持。

纳入标准:①通过影像学检查及病理组织学检查,确诊为Ⅲ期及Ⅳa期局部鼻咽癌的患者;②参与本研究前未进行放疗及化疗的初治患者;③预期生存时间≥3个月的患者;④年龄18~60岁且KPS评分>70分的患者;⑤无明显放化疗禁忌证的患者;⑥我院伦理委员会批准,本人同意参与并签署相关知情同意书的患者。

1 试验材料与方法

1.1 试验材料

试验用材料为119.6 mm×3.4 mm的低碳微合金板材以及采用该板材制造的规格为Φ38.1 mm×3.4 mm的HFW焊管。由于管材直径小,在制管成型时板材弯曲曲率半径小,塑性变形明显。成型时板材外表面承受拉应力,内表面承受压应力,根据参考文献[14]中公式计算,其外表面切向拉伸应变为9.8%,内表面产生相应的压缩应变。材料的化学成分见表1,力学性能见表2,A

和A

分别为720℃和840℃。

1.2 试验方法

为了研究低碳微合金钢管环向对接焊过程中热循环引起的组织变化情况,在管材上取样,将其制成80 mm×10 mm×2.5 mm试样,采用Gleeble-3500热模拟试验设备,分别进行温度为700℃和800℃下的焊接热模拟试验,具体热模拟参数见表3。

面汤清亮,面型整齐,配菜青翠,入口筋道爽滑,面香浓郁挂齿,实乃面中极品。还可以依据自己的口味,酌量添加肉酱、鸡蛋酱、蘑菇酱等卤子调味,一碗下肚,既可饱腹,又能暖身。热乎乎的一碗刀削面,里面蕴含着厚重的山西地域文化,2000多年的削面发展史,在吞咽之间瞬时升华,仿若唇齿之间,都沾染着三晋大地的文化气息。

采用FEI Tecnai G2 F20 S-TWIN场发射透射电镜对板材和管材的位错等显微组织进行观察分析。其样品经切割后,采用机械减薄至30μm厚度,再冲出直径为3 mm的圆形试样,并通过Fischione1050离子减薄仪减薄至孔洞出现。

通过日立S-3700N扫描电镜搭载的Nordlys-Nano电子背散射衍射对板材、管材以及热模拟试样的晶粒尺寸、晶界比例以及位错密度等进行分析计算。本试验中位错密度的计算是基于Pantleon等

提出的模型进行的。EBSD试样首先经水磨砂纸磨光及不同粒径金刚石研磨膏抛光后,再用粒径0.25μm的硅胶悬浮溶液在VibroMet2振动抛光机上抛光2 h,放入S-3700N扫描电镜中进行EBSD扫描,扫描步长0.3μm。EBSD数据分析使用牛津仪器Channel5处理软件。

在板材、管材以及热模拟试样上取硬度试样,采用HXD-1000TMC自动显微硬度计,依据ASTM E92标准进行硬度测试。采用CMT5105拉伸试验机,参照ASTM 370标准进行拉伸试验。拉伸试样为非标准试样,试样加工尺寸如图1所示。

管材全尺寸拉伸试验结果表明,其断裂位置均在焊缝热影响区的两相区位置,以下重点分析该区域组织变化情况。

2 试验结果

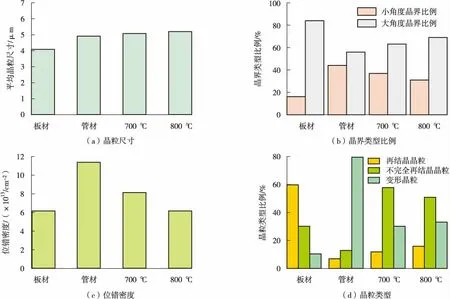

不同温度下的低碳微合金钢热模拟试样晶粒取向和晶界分布分别如图7和图8所示。由图3、图7和图8可知,700℃热模拟试样相比管材,平均晶粒尺寸增长0.2μm,小角度晶界的比例下降6.8%,大角度晶界比例相应增加,位错密度下降3.1×10

m

,不完全再结晶晶粒比例增加45%,再结晶晶粒比例增加5%,变形晶粒比例显著减少。从这些数据可以推断,在焊接热作用下,位错运动并重新排列,异号位错之间相互抵消,位错密度降低,部分位错通过重新排列形成新的亚晶粒,随着亚晶粒的不断粗化而形成大角度晶界,小角度晶界比例降低,再结晶晶粒逐渐取代变形晶粒,发生了回复与再结晶过程。由于小角度晶界减少,亚晶界的强化作用降低,使得成型过程中的形变强化效应削弱。与管材相比,800°C热模拟试样,平均晶粒尺寸增加0.3μm,小角度晶界比例下降13%,大角度晶界比例相应上升,位错密度下降5×10

m

,不完全再结晶晶粒比例增加38%,再结晶晶粒比例增加9%,再结晶程度进一步增加。

从盈利能力来看,山东产权交易中心披露的信息显示,2018上半年,山东高速篮球俱乐部实现营业收入3.69亿元,净利润1.4亿元,1-8月份实现营收3.69亿元,净利润1.33亿元。

店主懒洋洋按了播放,迪斯科和说唱又想起。警察一直耐心得听到了“送到派出所”,琢磨了半天,转身对左小龙道:“没问题啊,没反党啊。”

对低碳微合金钢板材、管材及热模拟试样的微观组织结构进行了统计分析,统计结果如图3所示。

3 分析讨论

3.1 形变强化引起的组织变化

板材和管材的透射电镜分析结果如图4所示,图4(a)和图4(b)为板材和管材的透射电镜形貌,对比可以发现管材中位错密度明显高于板材,并且板材中位错缠结情况较少,管材不仅出现了较多的位错缠结,而且出现了胞状亚晶结构,如图4(c)所示。这些胞状亚晶结构是变形过程中由于位错密度的增加,由位错缠结和聚集形成的。

钢管环焊对接过程中,由于焊接热循环作用,在两相区发生了明显的软化现象。对比图2中管材及热模拟试样硬度和强度检测结果可以看出,在焊接热作用下,硬度及强度开始下降。在700℃下,硬度下降6%,屈服强度下降7%,抗拉强度下降6%。特别是在800℃下,硬度及强度发生大幅度下降,硬度下降接近12%,屈服强度下降高达33%,抗拉强度下降13%,且硬度值降低至与板材接近,强度值降低至低于板材水平。

图6所示为低碳微合金钢板材、管材试样的晶界分布图。在本次试验数据处理中,取向差超过15°的晶界被认为是大角度晶界(黑色线条),取向差在2°~15°之间的被认为是小角度晶界(绿色线条),从中可以看出管材中小角度晶界明显增多。由图3(b)晶界比例图可以看出,相对于板材,管材中的小角度晶界比例增加27.5%,而大角度晶界比例相应降低。由图3(c)位错密度对比可以看出,经成型后管材位错密度相对板材增加5.04×10

m

,增加幅度接近板材位错密度的85%,说明位错密度增加显著。对比图3(d)中板材和管材晶粒类型可以看出,板材以无应变的再结晶晶粒为主,而管材以变形晶粒为主,成型过程使管材的变形晶粒比例增加70%。管材的成型是塑性加工过程,在此过程中晶粒发生变形,晶粒中位错发生运动和增殖,并产生位错缠结和聚集,构成小角度晶界,进而形成胞状亚晶结构。小角度晶界是引起形变强化的主要原因,其对位错滑移过程的进行有巨大的阻碍作用,使金属的形变抗力显著提升,从而导致金属强度及硬度升高。

图5所示为低碳微合金钢板材、管材试样的EBSD晶粒取向图。对比板材和管材的晶粒取向可以看出,板材中体心立方的(111)面晶粒取向数量明显多于其他晶面取向的晶粒,这可能是由于板材在轧制时晶粒沿轧制方向变形使得晶粒取向具有一致性。管材晶粒中这种现象不如板材明显,说明成型中的塑性变形使晶粒取向发生一定的改变。由图3(a)平均晶粒尺寸对比可以看出,管材平均晶粒尺寸比板材增长0.8μm,增长幅度不大,说明在成型过程中晶粒未发生明显长大。

3.2 热循环引起的组织变化

低碳微合金钢试样形变强化与受热软化后的力学性能对比如图2所示。通过图2中板材和管材的硬度及强度对比可以看出,板材经制管弯曲成型后,其硬度和强度均得到显著升高,当板材变形量为9.8%时,其中硬度升高14%,屈服强度升高22%,抗拉强度升高11%。

对研究区以及研究区各县NDVI、RUE分别进行显著性检验(P<0.2)(表 1)[13]。 从整个研究区来看,NDVI无显著变化,而RUE显著降低,整个研究区植被变化的人为影响呈中度负向干扰。分县域来看,每个县NDVI均呈上升趋势,但变化不明显;石渠县、若尔盖县、红原县与阿坝县4个县RUE均显著降低,这4个县对植被变化的人为干扰呈中度负向干扰,其余3个县NDVI、RUE均无明显变化,人为干扰不明显。

综合以上分析说明,低碳微合金钢管在制管成型过程中的塑性变形导致其晶粒取向发生改变,晶粒尺寸有一定增长,小角度晶界比例增加,大角度晶界比例降低,位错密度显著增加,变形晶粒比例增多,产生了明显的形变强化,使得硬度及强度升高。在随后的两相区焊接温度作用下,晶粒尺寸略有增加,小角度晶界比例下降明显,大角度晶界比例上升,位错密度下降显著,不完全再结晶晶粒比例和再结晶晶粒比例增加,产生了回复与再结晶过程,削弱了成型过程中的形变强化效应,引起软化,从而导致硬度及强度降低。同时,温度越高软化越明显,特别是在800℃作用下,由于再结晶程度的进一步增加,使形变强化作用大幅度削弱,硬度和强度显著降低。

4 结论

(1)低碳微合金钢管成型时产生了明显的形变强化,当板材经制管弯曲成型后,应变量达到9.8%,硬度升高14%,屈服强度升高22%,抗拉强度升高11%;成型过程的塑性变形使其微观组织中小角度晶界比例增加27.5%,位错密度增加5.04×10

m

,变形晶粒比例增加70%。

(2)在700℃和800℃的两相区焊接热循环温度作用下,热影响区发生回复和再结晶过程,硬度和强度下降,微观组织中小角度晶界比例下降,大角度晶界比例上升,位错密度显著降低,不完全再结晶晶粒和再结晶晶粒比例增加,且随温度的升高软化越明显。特别是在800℃温度作用下,随着再结晶程度的增加,屈服强度下降幅度高达33%,对应的小角度晶界比例下降12%,位错密度下降5×10

m

,再结晶晶粒比例增加9%。

(3)低碳微合金钢管焊接时,热影响区发生软化的主要区域是两相区温度范围,原因是在此温度下引起回复和再结晶过程,削弱了管材成型时所产生的形变强化效果。

[1]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013:12-15.

[2]王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,2009:1-7.

[3]毕宗岳.新一代大输量油气管材制造关键技术研究进展[J].焊管,2019,41(7):10-25.

[4]李亚江.高强钢的焊接[M].北京:冶金工业出版社,2010:12-18.

[5]毕宗岳,杨军,牛辉,等.X90管线钢管埋弧焊缝组织与性能分析[J].焊接学报,2018,39(10):35-40,130.

[6]毕宗岳,杨军,牛辉,等.X90高强管线钢母材及焊缝的冲击韧性[J].材料热处理学报,2017,38(10):72-79.

[7]由宗彬,李烨铮,刘宇.焊接峰值温度对X80管线钢焊接接头热影响区性能影响的热模拟[J].机械工程材料,2016,40(9):54-57,61.

[8]刘斌,毕宗岳,牛辉,等.不同焊接热输入对X90管线钢CGHAZ组织与性能的影响[J].焊管,2019,42(4):25-29.

[9]陈小伟,王旭,王立柱,等.X80管线钢焊接热影响区软化问题研究[J].焊管,2017,40(6):1-8.

[10]董现春,张楠,陈延清,等.高Ti、Nb析出强化高强钢接头强度及焊接热影响区软化行为分析[J].焊接学报,2012,33(11):72-76,117.

[11]PANTLEON W.Resolving the geometrically necessary dislocation content by conventional electron backscattering diffraction[J].Scripta Materialia,2008,58(11):994-997.

[12]PANTLEON W.Retrieving orientation correlations in deformation structures from orientation maps[J].Materials Science and Technology,2005,21(12):1392-1396.

[13]HE W,MA W,PANTLEON W.Microstructure of individual grains in cold-rolled aluminium from orientation inhomogeneities resolved by electron backscattering diffraction[J].Materials Science and Engineering:A,2008,494(1-2):21-27.

[14]TIPTON S M.Coiled tubing surface characteristics and effects on fatigue behavior[J].SPE Drilling & Completion,2000,15(1):63-66.