焊管生产线铣边机关键功能的自动控制设计

0 前言

螺旋埋弧焊管的生产以热轧带钢为原料,通过开卷、矫平、剪切对焊、铣边、递送、成型、焊接等加工工艺进行制造。在生产过程中,通常需要对带钢边缘进行加工,铣边机是螺旋埋弧焊管生产过程中对带钢边缘进行加工的设备,通过对带钢的两侧切削加工,获得满足成型工艺要求的工作宽度和焊接工艺要求的坡口形状

。在螺旋埋弧焊管生产中,带钢的工作宽度和焊接坡口的尺寸精度对钢管稳定成型和焊接质量有着至关重要的影响

。若带钢铣削质量不稳定,将产生钢管管径、圆度超差,或因两侧坡口不对称造成焊道不规则,焊缝余高超差等缺陷

。

◎正常健康宝宝应该打7价肺炎疫苗:按打第一针时的月龄来计算宝宝需要打多少针,3~6月龄打4针,7~11月龄打3针,12~23月龄打2针,24月龄~5岁打1针。

1 带钢铣削工艺参数

埋弧焊管的焊缝质量受内外焊坡口形状的影响较大,精确的坡口尺寸是保证焊接质量和焊缝形貌的必要条件

。生产双面埋弧焊管时,带钢一般铣削成X形坡口,如图1所示,其铣削工艺中重要的参数包括工作宽度B、上下坡口角度α和β、钝边宽度E、上坡口深度H和坡口平整度等

。这些参数中,工作宽度B与两侧铣刀盘的相对位置有关,上坡口深度H与铣刀盘在垂直方向和带钢的相对位置有关,坡口的平整度与刀盘的铣削能力或铣削转速有关。

2 铣边机的关键功能

螺旋埋弧焊管机组铣边机的关键功能主要包含三部分,即单边铣削量的自动分配、压下装置自动调整和刀盘转速自动调整控制。另外,铣削单元随带钢上表面浮动属于被动适应功能,此功能实现了铣刀盘与带钢上表面的相对位置不变,从而保证钝边高度H值的均匀一致,避免出现公母坡口情况,影响焊接质量。

2.1 单边铣削量自动分配

单边铣削量自动分配功能是指在铣边机不停机的前提下,左右铣刀盘位置自动调整定位

,由伺服减速机+滚珠丝杠机构执行完成。此功能应以保证精确的工作宽度为基准,不受原料板型影响。控制系统工作时,一是设定工作宽度B,二是通过宽度测量装置检测来料宽度B

,系统将根据采集的数据平均分配两侧铣削量T,即

式中:f

——切削频率,片/min;

此次实验结果显示:观察组、对照组ASO患者饮食知识掌握评分、护理知识掌握评分、护理总满意度对比分别为(90.02±2.10)分vs.(80.05±3.10)分、(90.05±2.05)分vs.(80.10±3.35)分、92%vs. 68%,P<0.05。由此说明,品管圈活动提高了下肢动脉硬化闭塞症介入治疗患者的疾病认知以及满意度。对比罗玲玲,杨俊研究结果,本文未对护理人员能力进行研究,侧重了患者的感受以及知识掌握度。

该装置可测量原料实际板宽B

和相对机组中心线的实际位置,由磁感应滑块位移传感器来实现测量功能,精度为0.1 mm。工作时,测量辊与带钢接触,尾部气缸提供压紧力,在线性滑轨上实现横移,位移传感器位于测量辊下方,横移机构与磁感应滑块相连接。测量出的实际板宽用于指导单边铣削量调整;测量出的原料实际位置用于指导铣边机床头箱横移调整,保证精确的工作宽度。

式中:ffts——钢纤维再生混凝土的劈裂抗拉强度,N/mm2;fts——普通混凝土的劈裂抗拉强度,N/mm2;λf——钢纤维的含量特征值。

此外,单边铣削量自动分配功能主要保证了刀盘始终处于铣削状态,防止脱铣造成坡口不均匀而影响焊接质量,也避免了铣削超限及负载过大引发设备故障。同时,此功能限制了铣边机进一步消除带钢“月形弯”的能力,不适用边沿递送的螺旋焊管机组,自动分配铣削量的功能不能满足稳定递送线,从而影响钢管成型质量,所以此功能的实用性存在局限,系统设计时可作为选择项来考虑。

2.2 压下装置自动调整

铣边机在铣削过程中,若带钢产生厚度方向发生运动,致使床头箱和铣刀盘与带钢之间的相对位置发生变化,进而影响带钢板边的钝边高度及精度,并最终影响钢管质量

。随着国内热轧板材技术及装备水平的提高,板材缺陷得到了很好的控制。但带钢在开卷矫直过程中,由于设备能力不足、工艺执行不到位等因素,带钢存在较大曲率半径的波浪弯情况还是无法避免,因而要求左、右铣削单元要随着带钢边沿上下瓢曲状态进行仿形铣削

。

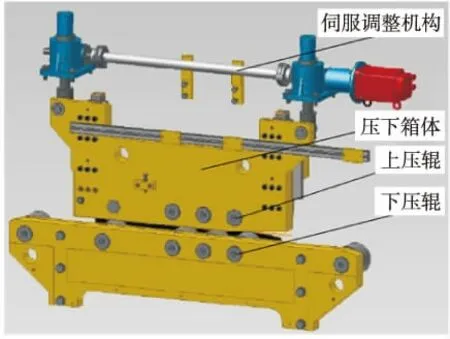

坡口仿形铣削功能是由压下装置主动适应带钢板型来实现,如图3所示。压下装置属于铣边机床头箱部件,由气缸或液压油缸提供一定预紧力,保证上压辊和下托辊与带钢始终保持一定压紧状态,实现铣刀盘与带钢相对位置不变,铣削过程不受来料板型影响。其中上压辊安装在压下装置机架上,更换规格时可通过蜗杆机构调整上压辊在垂直方向的位置,调整带钢与铣刀盘相对位置,从而保证上坡口深度H达到焊接要求。

压下装置自动调整功能是以带钢上表面为零基准面,建立数学模型。初次调整时,使用一定厚度的样块来标定,设定上坡口深度H,选定刀盘角度α和β等参数确定系统初始值。更换规格时,在系统标定值的基础上,控制系统将按照所需参数与初始值进行比较,由伺服减速机精确调整上压辊的伸缩量,实现所需坡口尺寸的自动调整,带钢实际厚度与设定值存在偏差时需进一步微调,直至满足焊接工艺要求。

n——铁屑厚度,mm。

2.3 刀盘转速自动调整控制

预精焊机组在工业化生产中有诸多技术优势,在带钢高速(3~8 m/min)递送成型时,与一步法相对的低速(1~2 m/min)相比,单位时间内带钢铣削量大大增加

。这就意味着根据实际所需铣削量自动调整功能更能适应带钢不同递送速度下的生产情况,而且对节约电能起到了至关重要的作用。

铣边机刀盘转速与带钢的递送速度、单边铣削量、刀盘有效铣刀数量等参数相关

。其中带钢的递送速度、单边铣削量是变量,焊管机组控制系统将带钢递送速度信号传输给铣边机,铣边机板宽自动测量装置采集板宽数据后经系统PLC计算得出单边铣削量,实现铣刀盘转速的自动调整功能。

3 铣削原理分析及参数推导

3.1 铣削过程分析

目前螺旋埋弧焊管机组铣边机都采用顺铣方式,随着铣刀盘的旋转及刀刃转动角度的变化,带钢由薄到厚被铣削,当铣削角度变化时,铣削厚度随之变化

。因刀盘转速远大于带钢递送速度,随着铣刀盘旋转,每片铣刀与带钢切入点从零逐步为最大切削量,最终铣刀与带钢脱离,如图4所示。

3.2 数学模型建立

由(3)~(6)式可得出刀盘转速和铣削线速度,即

3.3 铣削参数推导

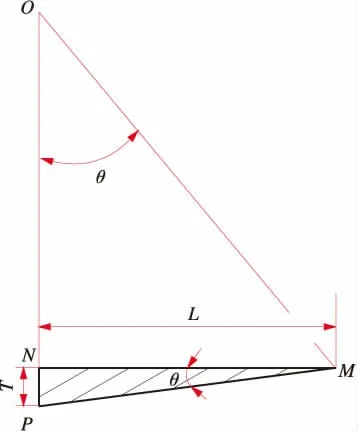

根据铣削模型可知,在△OMN中:

单边铣削量取决于来料宽度,但同时床头箱位置应以机组中心线为基准,参照动态的单边铣削量和带钢实际位置,综合调整床头箱及刀盘位置,实现自动控制。实现此功能的关键因素为铣边机来料入口位置设置宽度测量装置,如图2所示。

水利建设工程由施工准备开始到竣工交付使用,要经过若干工序、工种的配合施工,而工程质量的形成不仅取决于原材料、构配件,同时也取决于各工种、工序的作业质量。为了实现对工程全方位、全过程的质量控制,按工程的形成过程,考虑设计的布局、施工布置等因素,将水利建设工程依次分为单位工程、分部工程、单元工程。项目划分贯穿于工程建设的始终。

式中:R——刀盘直径,mm。

在△MNP中

通常坡口用铣刀盘为三层结构,每层包含约10~20片铣刀,可覆盖整个带钢厚度。铣削时每分钟每层参与铣削的刀片数量定义为铣削频率f

,则

横断面研究。使用SPSS 17.0软件进行分析。测量数据经Kolmogorov-Smironv检验服从正态分布,组间数据资料经过Levene检验显示方差齐。采用Pearson相关性分析立体视与屈光参差的程度、矫正视力之间的关系。多组计量资料均为正态分布且方差齐,采用单因素方差分析,两两比较采用LSD-t检验。计数资料采用卡方检验进行分析。以P<0.05为差异有统计学意义。

在地图制图领域,数字制图的发展已将地图的编辑、印刷合为一体,GIS 的广泛应用,使得数字制图的软件平台更多地与GIS融合,GIS 软件包在功能上不断进行扩充,其地图编辑出版功能也不断增强。基于空间数据的地图编辑、地图缩编软件的高效综合效率和计算机直接制版技术(CTP技术)成为主流。地图编辑和印刷出版向数字化、网络化方向发展,技术设备不断推陈出新。海量数据的自动处理、多级比例尺逐级或跨尺度自动缩、计算机直接制版(CTP)技术、远程制版、数字化工作流程已迅速得到应用与推广。

v

——铣刀盘转速,r/min;

m——单层铣刀数量,片;

按照体积不变原则,单位时间内刀盘的总铣削量等于带钢行进长度,因此铣削等量关系式为

式中:v

——带钢递送速度,m/min;

崔:齐科里尼的学习经历可谓极其丰富,他曾与来自布宜诺斯艾利斯、属于“阿根廷学派”的保罗·丹扎(Paolo Denza)学琴,这样的经历让他与阿格里奇、巴伦博伊姆这样的拉美钢琴家有共同语言。随后,他又和法国钢琴学派的鼻祖玛格丽特·隆(Margurite Long)学习,而他自己又是意大利人,您认为在以上诸多钢琴学派或风格中,对您影响最大的是哪一种?

图4所示的带钢铣削过程中,刀盘上中下三层刀片同时铣削,将带钢宽度从B

加工到所需的工作宽度B,铣刀从切入位置M到切削结束位置N,圆弧铁屑对应铣削范围的夹角定义为θ,铁屑理论为从薄到厚的圆弧渐厚形状。由于铣刀盘直径远大于铣削长度,为便于计算铣削部分的面积,将圆弧形近似为三角形,则定义铣削长度MN为L,最大铣削量NP长度为T,T即为单边铣削量,数学模型如图5所示。

3.1.3 3种作物光谱植被指数变量特征分析 从图4上看,6个植被指数变量中,SDr/SDy,SDr/SDb 2个参数特征差别明显,其他4个参数差别不明显。SDr/SDy值大麦>莜麦>春小麦;SDr/SDb值春小麦>莜麦>大麦。

式中:K——转速修正系数;

t——钢板壁厚。

通过公式(7)可总结出铣边机刀盘的转速主要与带钢的递送速度、单边铣削量、铣刀盘直径、刀片数量、铁屑厚度有关。其中,铣刀盘的转速与铁屑厚度存在统一性,刀盘转速越高,单位时间内铣削频率越高,铁屑的厚度值越小,坡口平整度越高;反之铁屑厚度值越大,平整度就越低。根据生产经验铁屑厚度一般控制在0.5~0.7 mm。

我便拿眼睛看老婆,老婆丝毫没有征询我意见的意思,便坚定地说:不用商量了,我现在就决定了,在这儿住院做。

考虑设备铣削稳定性、坡口表面平整度等因素,刀盘的切削能力要略大于实际铣削总量,因此对刀盘转速增加修正系数K,一般取1.15~1.35

,当参数变化时,K值随参数变化而变化。

3.4 实例验证

在中俄东线Φ1 422 mm×21.4 mm规格焊管生产中,带钢平均递送速度为3.6 m/min,铣边机单边铣削量为3 mm,铣刀盘直径为500 mm。上、中、下铣刀均为10片,铁屑厚度设置为0.6 mm,刀盘转速修正系数K=1.25。在此参数下,计算刀盘转速为167.3 r/min,铣削线速度为262.9 m/min,与实测值相符。通过近几年的生产总结,多次验证得出实测值与理论计算值基本一致,详见表1。

实际上,铣边机转速自动调整功能的控制程序,需参照理论计算公式,并设定几个分档区间,使铣边机的转速在一定范围内按照档位区间最大值执行,这样既能保证铣刀盘转速可调,又能在波动量较小的情况下使转速稳定输出,从而有利于坡口加工质量和设备运行的稳定性。

4 结束语

通过对螺旋焊管生产线铣边机关键功能进行分析,建立了数学模型,推导出铣削线速度与带钢递送速度和单边铣削量的关系,实现了铣边机关键功能的自动控制,能够提高焊管成型和焊接质量、降低材料损耗、提高工作效率,为螺旋埋弧焊管机组铣边机自动控制提供技术参考。

[1]玉向宁,路启鲁.螺旋缝焊管铣边机的应用及改进[J].钢管,2019,48(3):36-39.

[2]李登超.冷弯型钢及焊管生产技术[M].北京:化学工业出版社,2011:143-149.

[3]冯瑶,杨明秦,贾熙,等.螺旋埋弧焊管生产线带钢坡口铣削尺寸稳定性分析[J].焊管,2020,43(12):33-38.

[4]曾德胜.埋弧焊钢管生产中钢板铣边坡口参数分析[J].焊管,2020,43(7):53-58.

[5]刘成坤,尹志远,李林娟.螺旋预焊机组铣边工艺及装备优化设计与应用[J].焊管,2016,39(2):65-68.

[6]潘军.铣边机动态调整铣边宽度的功能实现[J].钢管,2019,48(4):47-50.

[7]杨超.铣边机钢板铣削仿形装置的研究与设计[J].现代制造技术与装备,2017(7):3,22.

[8]孙凤龙.UOE焊管生产线钢板微运动对钝边铣削影响分析[J].焊管,2013,36(10):42-46.

[9]韩立坤,李强,汪陇陇.Linsinger铣边机在螺旋预焊机组的应用研究[J].焊管,2014,37(9):51-55.

[10]刘洪飞.螺旋焊管带钢铣边机刀块的选择[J].钢管,2008,37(4):51-56.

[11]武文革,辛志杰.金属切削原理及刀具[M].第五版.北京:国防工业出版社,2009:165-166.