5G通信网络技术在煤矿智能化的应用*

冀 杰

(山西新元煤炭有限责任公司,山西 寿阳 045400)

0 引 言

近些年来,新技术应用使我国煤矿智能化建设的步伐不断加快,煤炭开采和运输设备的更新替代,煤炭生产的安全问题,以及加快煤矿安全管理体系的建设,推动无人煤矿这一终极目标成为目前行业关注的焦点。一直以来,井下和地面的通信问题以及井下复杂的开采环境是煤矿行业的难题,5G技术通过将人工智能、物联网等技术应用到煤炭产业中,极大地提高了煤炭的生产安全性及便利性。目前,我国煤炭行业正处于从机械化向自动化、智能化方向转变的重要时刻,其中5G技术的应用在加快煤矿产业变革,推动无人煤矿的进一步发展,提高煤炭生产安全性方面发挥着至关重要的优势和作用,成为当前煤矿行业的重要发展目标[1]。

2020年2月,国家相关部门印发了《关于加快煤矿智能化发展的指导意见》(发改能源〔2020〕283号),文件中指出,我国将在2021年建成多种类型、不同模式的智能化示范煤矿,到2025年大型煤矿和灾害严重煤矿基本实现智能化,到2035年各类煤矿基本实现智能化3个阶段的工作任务目标[2]。

笔者结合矿山智能化建设目标,详细阐述了5G技术在煤矿中的应用场景,包括设备的远程控制、超高清视频监控和无人驾驶矿车等应用,突出了5G技术的应用优势,为促进煤矿产业信息化和智能化建设提供参考和借鉴。

1 煤矿智能化建设及存在问题

通过运用物联网、人工智能和大数据等新技术实现煤矿智能化建设的目标,重点任务体现在:构建煤矿井下安全监控系统,实现对采煤机、运输机和提升机等井下各种设备的自动化、智能化控制,达到远程定位与监控的目的,对可能发生的事故进行预警和防范,在不影响煤炭生产效率的情况下提高下生产安全。截至目前,我国有52座煤矿达到了千万吨级的生产规模,生产总量达到了8.21亿吨/年,占我国煤炭生产总量的20%。为满足我国煤炭资源的开采需求,加快煤矿的智能化建设刻不容缓。

截止目前,我国煤矿智能化建设仍然存在以下方面问题。

(1) 工业以太网的传输带宽不够。目前,煤矿企业基本上都是采用千兆工业以太网来实现井下与地面的通信和数据传输,然而,井下生产作业中所需要的带宽不是单一的千兆网所能承载的。因此,为解决带宽缺乏难题,往往选择建设多个工业以太环网,这样做的同时也使得网络结构变得复杂,可靠性降低。

(2) 信息孤岛。传统的信息化建设使得各个智能系统模块之间不能进行有效的信息共享,所使用的设施标准、规范规格也各有不同,不能实现良好的信息互通,不利于煤矿安全智能一体化建设。

(3) 网络线路错综复杂。井下的设备和传感器众多,需要更多的线路将设备接入工业以太环网中,造成各种线路交织缠绕在一起,给井下的网络建设和线路维护带来困难,同时也会增加发生事故的风险。

(4) 数据处理不及时。井下各种信息通过光纤等传输媒介源源不断地传到地面控制中心,传统数据库技术在数据处理方面多存在延迟滞后,会造成井下信息掌互通不及时,计算机不能及时做出相应指令,如果遇到危险情况,会增大事故发生几率。

随着5G商用的不断推进,5G技术的带宽和低延时可以有效解决单一工业以太网传输带宽不够问题,通过融合人工智能和大数据等技术,将会提高数据库对于数据处理的时效性,有效增加计算机数据处理的可靠性。

2 5G技术概要

5G,即第五代移动通信技术,它的出现意味着一个万物互联的社会即将成为可能,5G可以为用户提供更大的容量、更高的数据传输速率以及更低的延迟。它极大地增加了移动互联网用户的上网体验,同时还可以满足工业监控、远程医疗和自动驾驶等对时延有高要求的应用需求,此外还可以满足智慧城市、智能家居等的应用需求。

2.1 5G性能指标

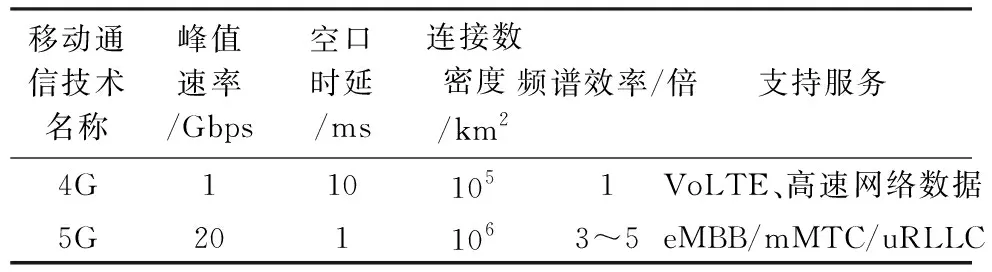

5G具备宽带宽、低延时和大连接的特性,相比于4G,其数据传输速率有了巨大的提升,最高可快100倍,连接设备密度达到了106/km2,频谱效率也要高3~5倍,而且5G的峰值速率可以达到20Gbps,终端到终端的时延最低能低至1ms,5G的应用场景也更加广泛,带来更好体验的同时还能满足不同的应用需求[3]。表1所列为4G和5G的部分技术指标对比。

表1 4G和5G的技术指标对比

2.2 5G关键技术

5G性能的巨大提升离不开多种关键技术的加持,这些技术主要包括大规模天线、设备到设备、全双工技术和网络切片技术等。

(1) 大规模天线。5G基站所能承载的天线数量多达上百根,而4G基站的天线数量远远达不到这个数目,因此,在移动网络用户数量比较多的情况下使用4G网络,经常会出现卡顿的现象,在接入5G网络之后便不需要再担心这个问题。通过将上百根天线进行排列,组成相应的队列,可以将信号发送到更多的用户端口,将移动网络用户的可接入量提升10倍左右。

(2) 设备到设备。对于5G移动通信用户,数据传输的过程是从终端到终端,不需要通过基站的转接便可以实现信号传输。这样便可降低核心组网的承载压力,从而增加网络用户数量。

(3) 全双工技术。全双工技术应用使得互为传输对象的设备之间可以同时进行数据的双向传输,突破了半双工技术的瓶颈,是5G通信实现低延迟的关键技术之一[4]。

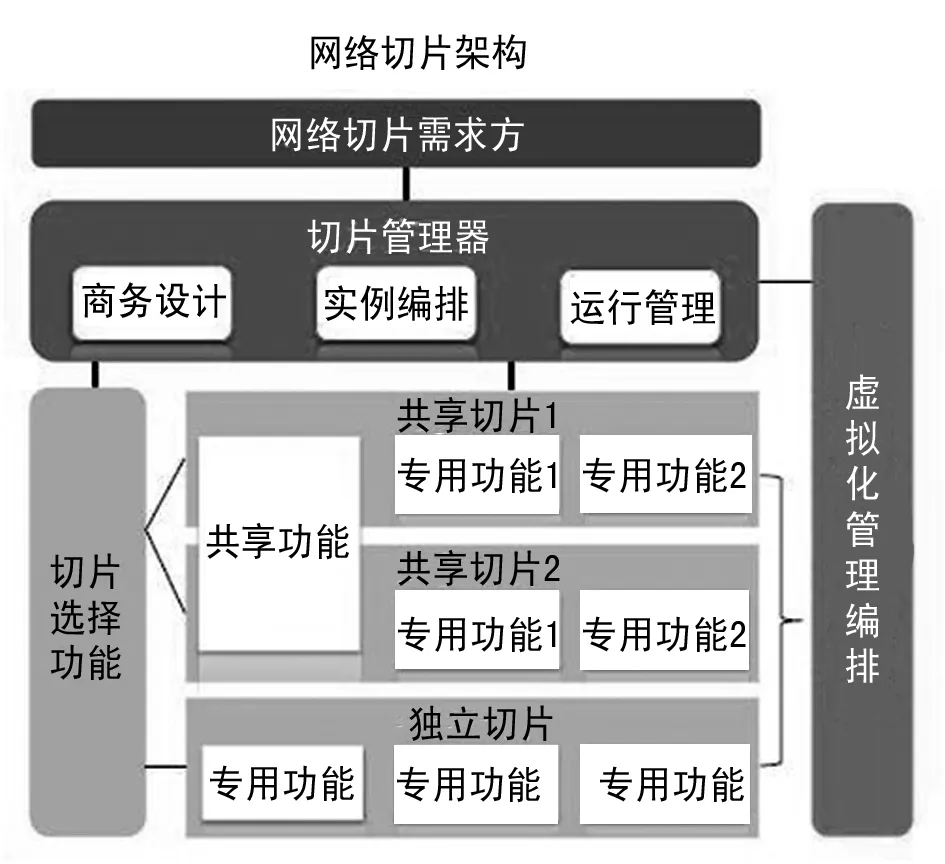

(4) 网络切片技术[5]。国际电信联盟将5G的应用场景划分为三类,分别为eMBB、mMTC、uRLLC。在这三类应用场景之中,eMBB主要是为了应对移动互联网流量用户的大量增长,mMTC主要是面向智能家居和监测监控等需要传感和数据采集的应用类型,而uRLLC是面向需要低时延和高可靠性的应用类别,例如远程医疗和自动驾驶等。利用网络功能虚拟化和软件定义网络,将5G网络切分成不同的子网,从而可以应对不同的应用需求。图1所示为网络切片的架构。

图1 网络切片架构

3 5G在煤矿中的应用

3.1 远程控制

煤炭生产工作中,作业人员需要长期工作在复杂的井下环境中,设备噪音、煤炭粉尘以及有害气体对作业人员的生命健康及安全存在很大影响和威胁。工人长期工作在幽暗封闭的环境中,如果精神处于崩溃紧张状态时,无法对设备操作保持高度集中的状态,有可能因操作不当而引发事故。

远程控制是保障井下安全的重要手段,是加快构建无人矿井的关键措施,能够有效提高机电设备的稳定性。安装在井下的传感器能够采集井下机电设备等需要远程操控的装置的各种信息,将设备接入工业以太环网后,信息就会被传输到地面控制室,控制中心对信息进行分析处理后,发出各种控制指令并传给各设备,从而实现远程控制的目的。网络传输带宽的大小和传输速率的稳定将直接决定控制系统的可靠性,工业以太网虽具有宽带宽的优点,但灵活性不高,煤矿都远离市区,环境复杂,对于有线网络的部署有一定的困难,因此无线网络更适合作为煤矿的通信网络[6]。

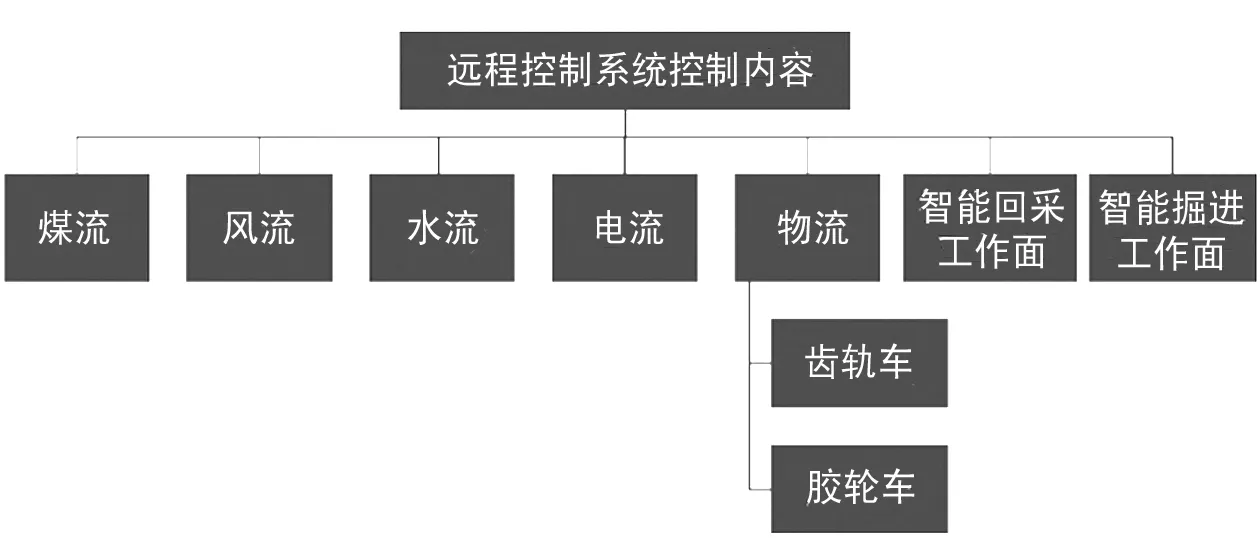

将5G基站部署于煤矿,依托5G网络低时延和宽带宽的特点,能够有效提高数据传输的能力,大幅度增加控制系统的可靠性,结合多种类型的传感器,实现对井下机电设备的监控和保护,实现对井下排水、变电、煤炭输送等各方面的远程控制。图2所示为远程控制系统的控制内容。

图2 远程控制系统的控制内容

3.2 矿车无人驾驶

近来年,无人驾驶的算法日趋完善,技术也越来越成熟,但煤矿的环境复杂多变,因此想要实现矿车无人驾驶,必然要求性能优异的网络环境。就目前而言,只有5G网络,才能为矿车的无人驾驶提供较低的延迟和精准的定位以及闪避障碍物的能力。2019年,一台由航天三江重工公司研发的基于5G网络的无人驾驶矿用车在世界VR产业大会上展出[7]。

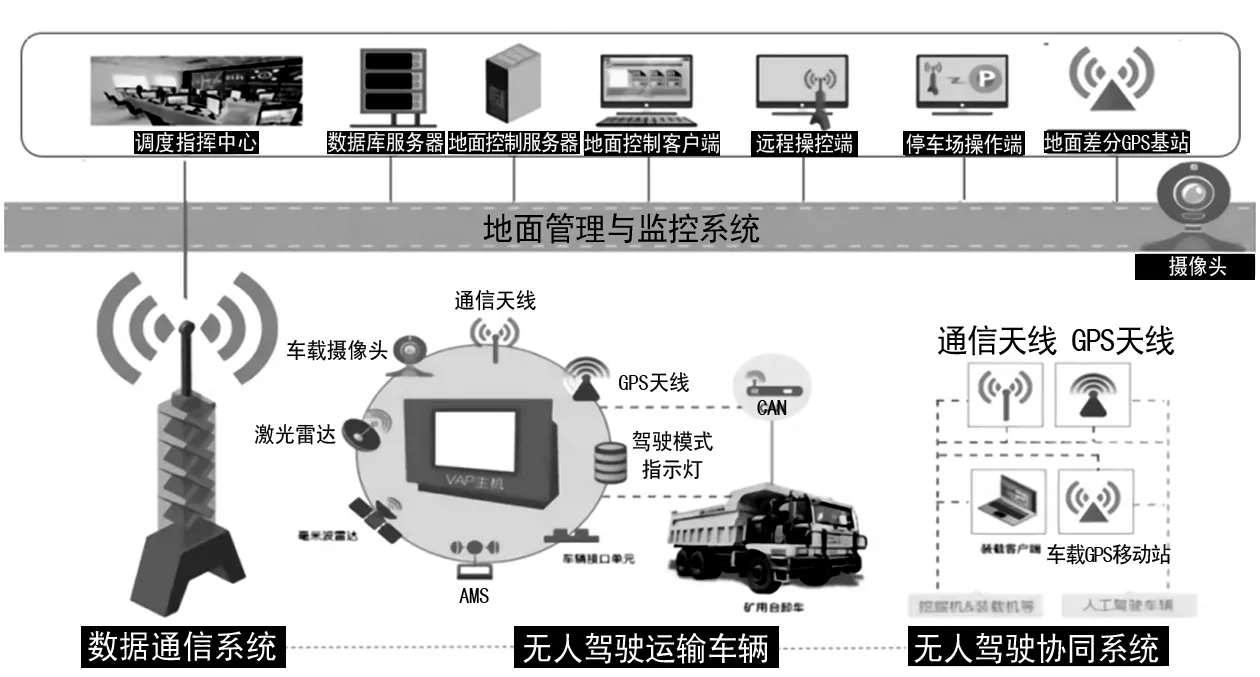

无人驾驶主要是通过控制系统、GPS、无线通信技术和软件取代驾驶室内的司机来实现。地面管理与监控系统和其他导引装置能够确定矿车的坐标并根据周围的情况对矿车发出无线指令,使得矿车能在复杂的环境中进行装载、运输和卸载。矿车上装备有多种类型的传感器,包括摄像头和激光雷达等,其中,主要基于摄像头实现对周围环境的感知,利用深度学习感知算法,灵巧地避过障碍物和作业人员,并按照系统指定的路线进行运输。图3为无人驾驶矿车控制系统的原理图。

图3 无人驾驶矿车控制系统的原理图

3.3 超高清视频

安全生产是煤炭生产的宗旨,目前,矿区的作业范围比较大,人员和设备众多,仍然采用“人盯人”的检查方式,委派专门的工作人员对作业区域进行巡查,这种方式不仅需要耗费大量的人力成本,效率低,而且不能实时保障作业区域的安全。而利用视频监控可以实时地对井下进行查看,传统的视频监控像素不高,成像画质比较差,在接入5G网络之后,可以将监控视频的显示质量提高到4K超高清,依托5G网络的高传输速率,可以满足超高清视频内容的实时传输[8]。

得益于5G网络的高传输速率,井下的超高清视频监控图像可以实时传输到地面监控室,通过分析监控画面,及时发现事故灾害,增强煤炭生产的安全性。对井下设备进行维护的过程中,作业人员往往难以独立完成维修工作,5G网络的应用,可以将现场的视频画面传输给远端的专家,经过专家的远程协助,更好地完成维修工作。同时,还可以借助人脸识别技术,对井下的职工进行识别和指挥,实现人员的智能调度。

4 结 语

5G技术的应用给煤矿行业带来了前所未有的变化,通过将人工智能和大数据等新技术与5G技术进行融合,实现对煤炭的开采、运输等生产信息的实时采集,同时还实现了对煤矿内机电设备的远程监控和保护,推动矿井朝着安全、绿色、无人化的方向发展。本文对5G技术在煤矿中的实际应用场景进行了介绍,凭借5G网络低时延、宽带宽的优势,实现了煤矿井下机电设备的远程控制、矿车的无人驾驶以及超高清视频的显示。5G技术在煤矿产业的成功应用,将进一步加快煤矿智能化建设的步伐,极大地提高煤炭生产效率及安全性。