通风机监控系统设计应用*

胡少东

(晋能控股煤业集团四老沟矿综合管理区,山西 大同 037000)

0 引 言

矿用通风机是煤矿生产中的四大设备之一。矿用通风机主要功能是新鲜空气输送、有害粉尘以及有害气体的排除,是煤矿生产必不可少的重要设备。矿用通风机的故障会造成有害气体增多、瓦斯浓度上涨、井下氧气不足等严重后果,极易造成井下安全事故发生。矿用通风机的监控系统设计至关重要。传统的矿用通风机监控系统精度低、监控范围窄、设计过于简单等问题,已无法满足日常的生产需求。针对这一现象,提出采用可编程控制器技术进行智能监控系统设计改造,达到提高通风机系统安全可靠性的目标,保证企业安全高效生产[1]。

1 矿用通风机系统概述

矿用通风系统主要由两部分组成,包括矿用通风机设备本身和通风网络系统。其中,矿用通风机为通风系统的核心设备,通风网络是通风系统输送新鲜空的线路结构。通风机输送的空气是由风井口进入矿井内部,然后通过通风网络将空气送入井下各场所,最后由回风井将井下空气排除,最终完成通风的整个过程。

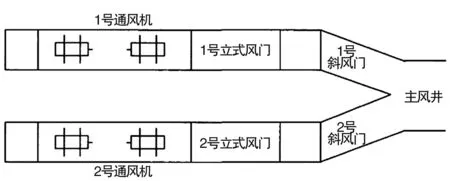

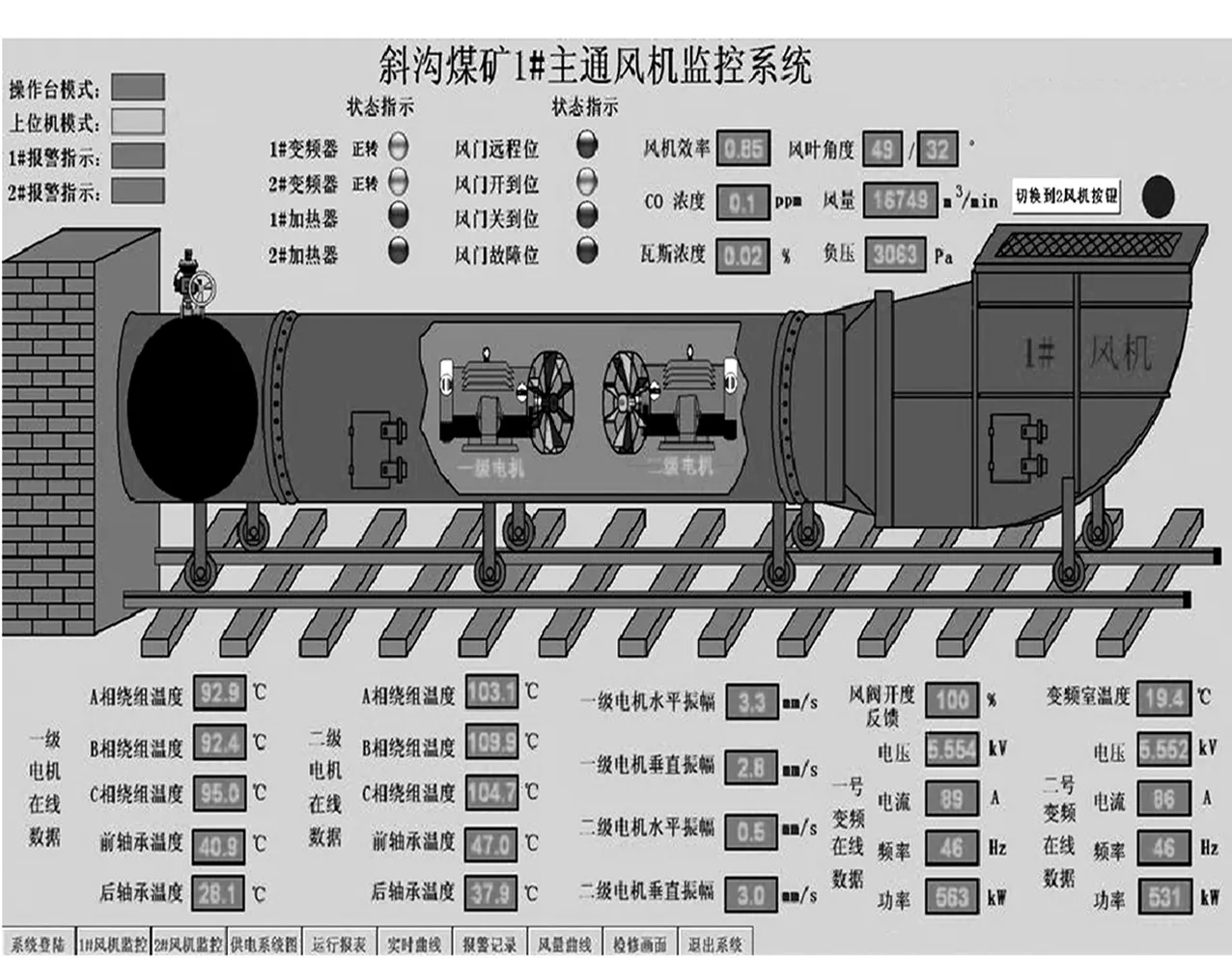

通风系统是井下新鲜空气供给、有害气体与粉尘排出的重要设备,通风机主要分为轴流式与离心式两种。文中以某煤矿矿用通风机系统的轴流式通风机为例进行研究,矿用通风系统的具体结构示意图如图1所示。

图1 矿用通风机结构示意图

轴流式通风机的主要部件包括叶轮、进风口、机壳、扩散器以及变流器。轴流式通风机具有设备体积小、运行转速高、设备结构设计紧凑等特点,结合轴流式通风机结构较为复杂,零件易损坏,噪声大、故障多,且检修较为困难的现状,此次通风系统共设计了两个风通道,由图1可知,每个通道都由三个风门组成,分别为立式风门、斜风门以及地面风门。斜风门与立式风门采用冗余设计原则,每个通道都设计有各自独立的风门,地面风门为共用风门,两通道共用一个。立式风门与斜风门的控制方式为电动控制,立式风门使用的控制电机为11 kW的低压三相交流电机,斜风门使用的控制电机为40 kW交流电机。

2 通风机监控系统设计

传统的矿用通风机监控系统运行不稳定,精度低、监控范围窄,无法满足日益增加的通风检测任务需求。通风机监控系统的优化设计是提高通风机系统安全可靠性的重要措施[2-3]。

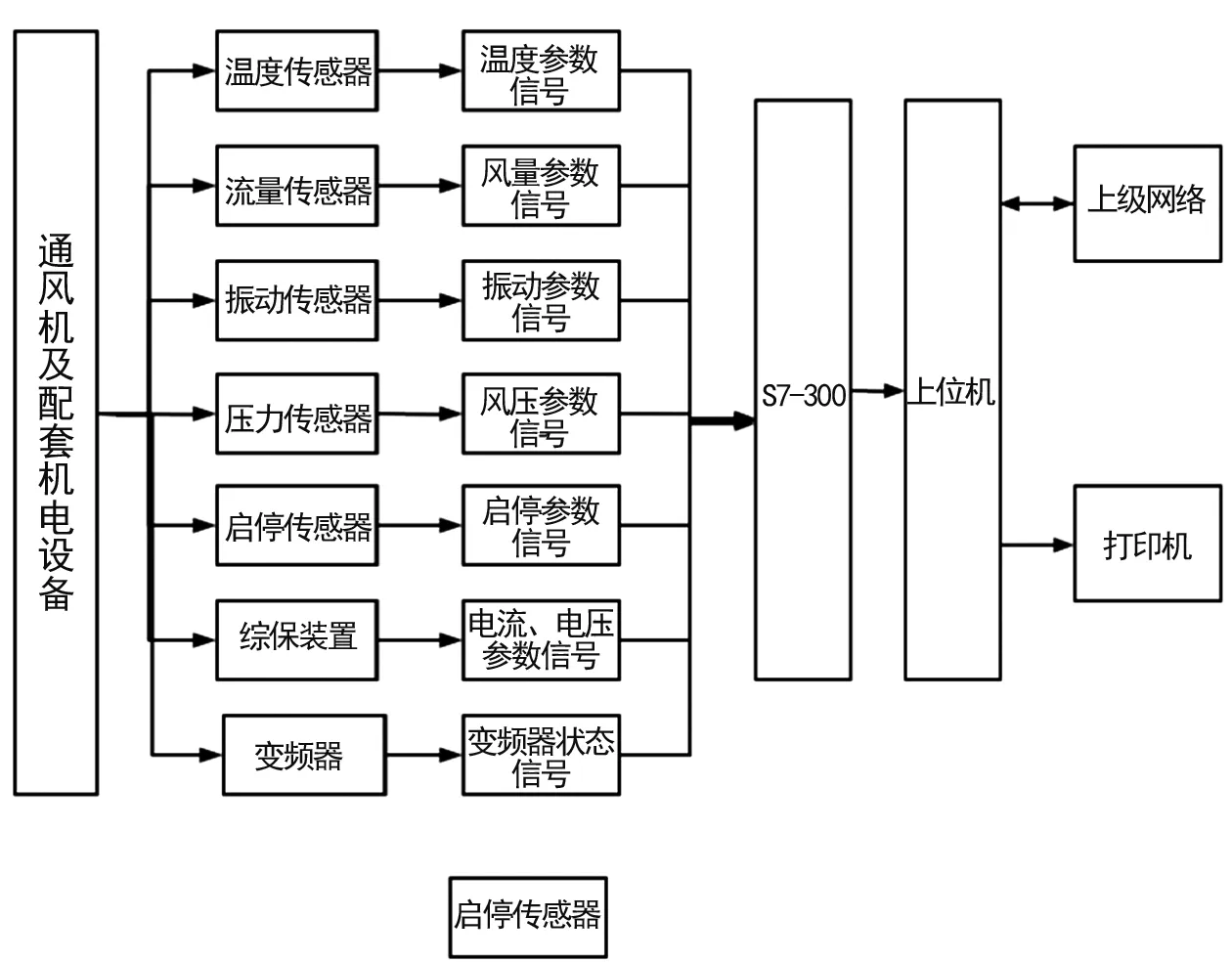

2.1 监控系统总体设计分析

矿用通风机监控系统主要由五部分组成,包括PLC可编程控制器、信号测取设备、传感器、上位机与通讯设备以及其他设备,其中PLC可编程控制器为主要核心设备,矿用通风机监控系统组成示意图如图2所示。矿用通风机监控系统的设计仍然运用冗余原则,在监控系统中设计两套设备,当主设备发生故障时,副设备可立马投入使用,代替主设备运行。通风机由两台280 kW的电动机驱动,电动机处设计有三相定子与轴承温度传感器,风道处设计有风道闸门,实现风量的有效调节。矿用通风机监控系统主要有控制、通信、传动与检测四大功能。控制模块以西门子S7-300PLC为核心,主要实现逻辑控制、逻辑保护以及参数采集处理;通信模块主要通过多点接口与PLC、上位机进行通讯,物理层为RS-485;传动模块使用280 kW电动机进行风机叶轮拖动;检测模块主要是各类传感器以及各类仪表等[4]。

图2 矿用通风机监控系统组成示意图

2.2 PLC可编程控制器选型设计

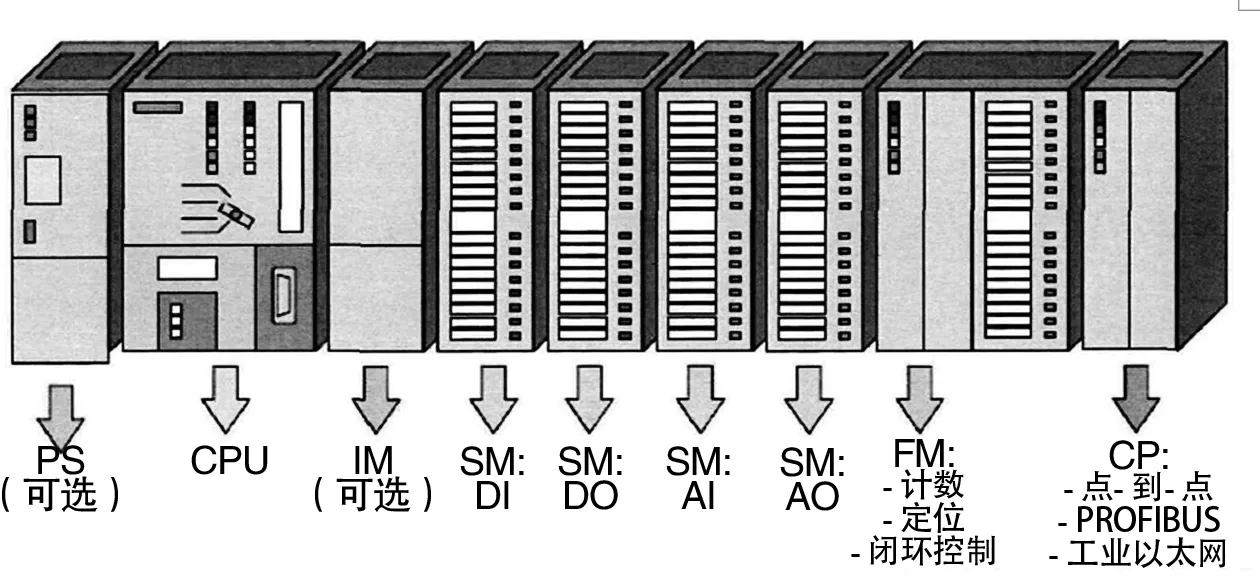

PLC可编程控制器是通风机监控系统的主要组成部件,其主要功能是对实时采集的数据进行处理分析并依据分析结果进行指令发送[5-6]。PLC可编程控制器主要由中央处理单元(CPU)、电源模块(PS)、信号模块(SM)、功能模块(FM)、通信处理器(CP)以及接口模块(IM)六部分组成。PLC可编程控制器的选型原则为:①I/O点数在设计时应比所需数量更多。根据设计所需的PLC确定点数,同时应超出所需点数10%以上;②PLC存储器的容量选取应比系统所用程序大小更大,以10~15倍的I/O点数与100倍的模拟量I/O点数的总和为容量基础,并留有25%的余量即可;③PLC可编程控制器应选择具有控制功能、运算功能以及通信功能的设备。

依据上述原则,西门子的S7-300较为符合要求。该控制器具有指令处理快、界面功能好、口令可保护的特点,符合设计选型要求,其具体结构示意图如图3所示。在PLC可编程控制器的日常使用中,常受到电源引入干扰、I/O信号线引入干扰以及接地线引入的干扰。其中,电源引入干扰文中采用引入双屏蔽隔离变压器、低通滤波器以及专用电源的方法进行抗干扰;I/O信号线引入干扰采用合理布线的方法,将动力线、信号线以及控制线分开布设,无法分开布设的线路使用屏蔽线或双绞线,高频线路选用光纤电缆;接地干扰使用的方法为PLC与其他设备分开接地,同时,系统内的接地额定电阻不应大于100 Ω,电缆额定截面积应大于2 mm,PLC与接地点距离应小于50 m。

图3 S7-300PLC结构示意图

2.3 检测模块设计选型

检测模块的设计选型主要包括振动检测、温度检测、压力检测、风量检测、电气检测以及风机启停检测六部分[7-9]。其中,振动检测主要是对通风机转子产生不平衡、不对中以及部件摩擦现象时轴承的振动进行检测。轴承是通风机系统的主要部件,通常情况下轴承的运行情况是无法检测的,故文中主要采用检测轴承座的运行状态进行轴承运行状态的推导。选用汤姆斯公司的TMS-HZD一体化振动变送器,在轴承座前后按水平与垂直方向各安装一个;温度检测选用北京格乐普公司的PT100热电偶温度变送器,主要对电机定子与风机轴承进行温度检测;风量检测主要采用分体式组合动压管法进行测量,其静压与平均压差的计算公式为:

(1)

(2)

其中,ps为静压,Pa;psj为测量点静压,Pa;n为截面测点数;Δp为平均压差,Pa;Δpj为截面测点压差,Pa。

压力检测选用北京昆仑海岸公司的JYB-DW-A型压力变送器,安装位置为风机入口处,对风道的全压与静压进行测量;电气检测选用上海南瑞公司的RCS-9611A型综保装置与CP340通讯模块进行测量,测量电机电流与电压、电网电流与功率等参数;风机启停检测选用SG4KGT9型启停传感器,主要通过检测电缆周围的磁场进行启停判断。

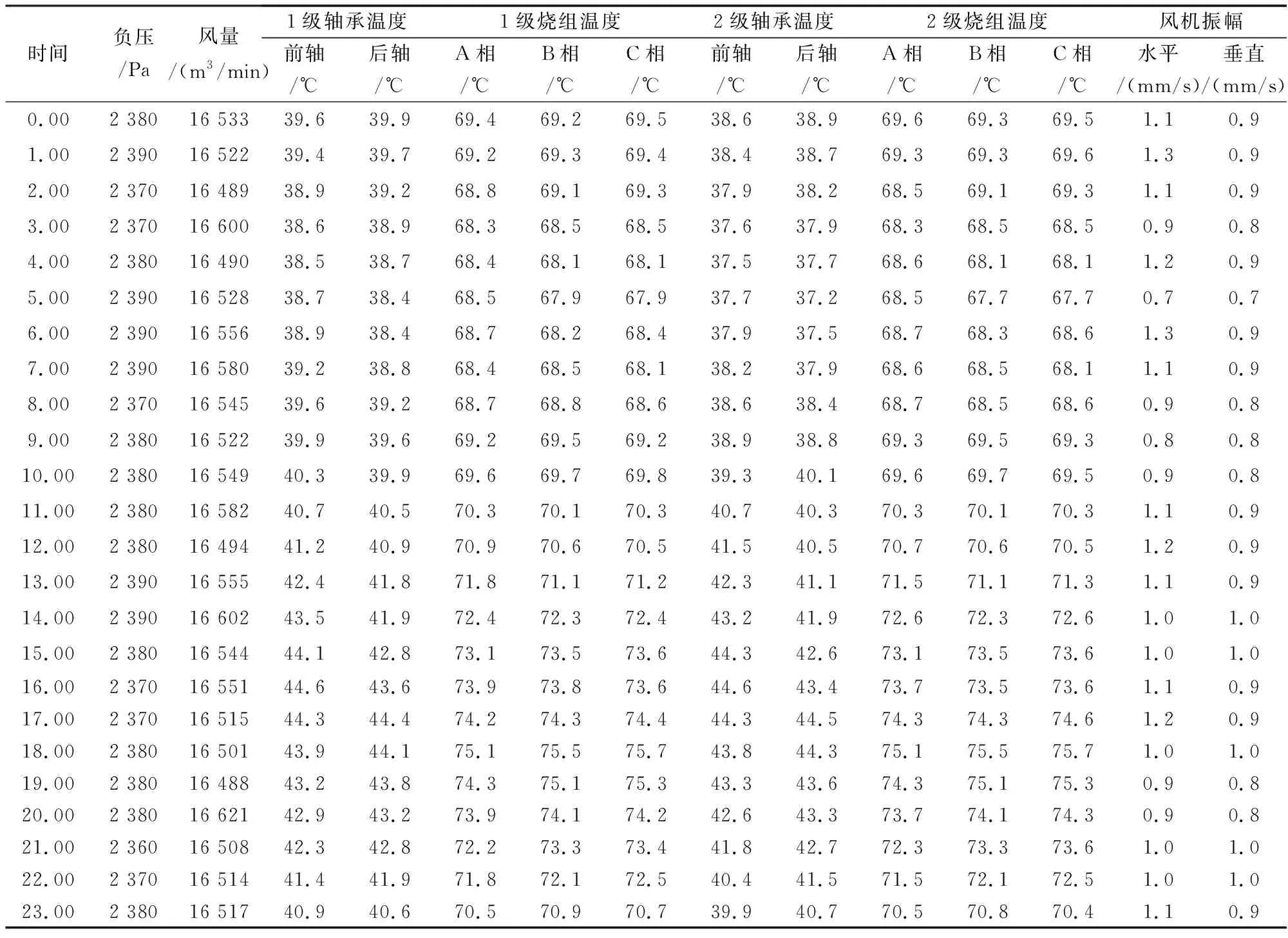

3 系统测试

通风机监控系统进行应用测试时,首先打开全部风窗,对通风机系统进行空载测试;其次风机正常运行后,通过上位机分别对通风机系统进行手动与自动的通风机切换与启停测试。手动状态下的通风机在1 min完成启停与转换任务,自动状态下通风机需在2 min内完成风机的切换与启停。经测试研究,风机空载测试以及手动、自动下的启停与切换测试运行正常,其通风机监控系统图如图4所示;最后需进行整体系统的试运行测试。经48 h不间断运行测试后发现,通风机系统各部件运行正常,通风机监控系统参数界面如表1所列。与传统的通风机监控系统比较,结构更为简单,监控范围更广。对通风机实际运行参数测量发现,通风机监控系统参数与实际参数吻合,准确率为100%,符合相关设计要求[10-11]。

图4 通风机监控系统图

表1 通风机监控系统参数界面

4 结 语

矿用通风机是煤炭企业安全高效生产的重要设备,针对传统的通风机监控系统监控精度较低、监控范围窄、设计过于简单的现状,提出运用可编程控制器技术对监控系统进行智能改造,通过设计应用分析达到以下目标:①采用西门子S7-300可编程控制器与各类性能优良的传感器与变送器,可实现通风机系统各设备的实时监测,优化矿用通风机监控系统性能;②运用上述方法进行矿用通风机监控系统设计并应用于实际后发现,该系统运行平稳可靠,参数监测精准,提高了通风机系统自动化程度,优化了系统性能。