胶带输送机自动化优化设计应用*

刘永辉

(山西孝义西山德顺煤业有限公司,山西 孝义 032300)

0 引 言

随着矿井智能化、少人化、信息化建设水平的不断推进,胶带输送机在矿井生产中的作用越来越突出。胶带输送机利用负载与输送带之间的摩擦力,负载随着输送带的运行进行运输,到机头部位时,输送带上的负载通过卸载滚筒装置和惯性脱离输送带,完成负载运输。胶带输送机具有运载连续性、自动卸载功能、运输平稳、能量损耗低等优点,广泛应用于矿井生产,但是对其自动化、智能化水平也提出了更高的要求。国内外科研人员就如何提高胶带输送机的智能化水平,提高运行效率展开了深入研究,如将变频控制技术、单片机技术、通信技术等引入胶带输送机控制系统,实现胶带输送机的变频、线控控制[1-2];如研究胶带输送机的启动特性和动态稳定特性,降低启动电流,保护胶带输送机的机械部件,提升运行速度[3];如研究胶带输送机集中控制系统,满足更大的运输量、远距离大长度、更大输出功率、速度与电流系统的闭环控制、更高自动化工艺控制等模式发展[4-5]。笔者针对胶带输送机控制系统存在控制方式落后、故障发生率高的现状,结合智能化矿井建设改造目标,以变频控制技术、PLC控制技术实现胶带输送机自动化控制系统的优化升级。

1 总体设计

胶带输送机自动化控制系统设计的目的是对原控制系统进行优化设计,将原西门子S7200 PLC控制器替换为性能高、响应速度快、扩展性好的CPU315-2 DP控制器,对机头、机尾电机进行变频控制并增加胶带输送机集中控制平台,提升胶带输送机智能化控制水平。胶带输送机驱动系统总体设计架构见图1所示,采用ABB公司ACS1000变频器进行系统主从控制,主机与从机接受的所有命令和给定数值都是从主机控制盘或与主机相连接的外部控制台输送过来的,从机是通过由连接到主机的光缆接口获得各种信号。将变频器驱动控制系统和自动化控制系统进行有统一平台进行连接结合。通过综合自动化控制系统,把变频调速驱动的具体参数、控制命令、技术设置等,通过自动控制系统,全部接入到企业控制调度室系统,然后进行统一配置、调配等。高压供电系统、减速机油泵、变频器、辅助电机、降温系统、胶带保护、信号采集控制是变频调速驱动控制主要组成部分。控制系统的主站是胶带输送机PLC柜,通过profibus-DP通讯连接四台ABB ACS-1000变频器,控制胶带输送机的启停;还通过MODBUS通讯连接温度采集装置,采集主要设备的温度状况。

图1 胶带输送机自动化控制系统总体设计架构

在设计胶带输送机自动控制方案时,需设需满足以下要求[6-7]:①设计集中控制、就地控制、检修模式三种工作模式。在集中控制模式下,各设备按照煤流方向组成集中控制运行,依据前后闭锁关系,自动启停,自动检测各保护设备的动作状态。选用就地控制模式,胶带输送机司机就地进行操作,按“启动”、“停止”按钮,控制皮带机,所有保护设备都投入使用,每台设备存在前后级联锁关系。检修工作模式下,皮带司机就地操作按钮,“启动”“停止”按钮来控制启停,保护设备可有选择性的投入,皮带机可低速运转,设备间不存在闭锁。只有在皮带机停运时,工作方式才能改变,运行状态,工作方式不能改变;②设计故障信号处理机制,故障信号一旦发出,信号自动保持;故障经过处理,故障消失;设计故障和异常进行实时声光提示报警,状态对位显示便于维护;③设计多种保护机制,如:紧急停车、皮带跑偏、打滑、堆煤、高温洒水、烟雾感应、滚筒超温和皮带撕裂等;④具有联网功能,能与全矿井自动化监控系统可靠通讯、实现数据共享。

2 硬件设计

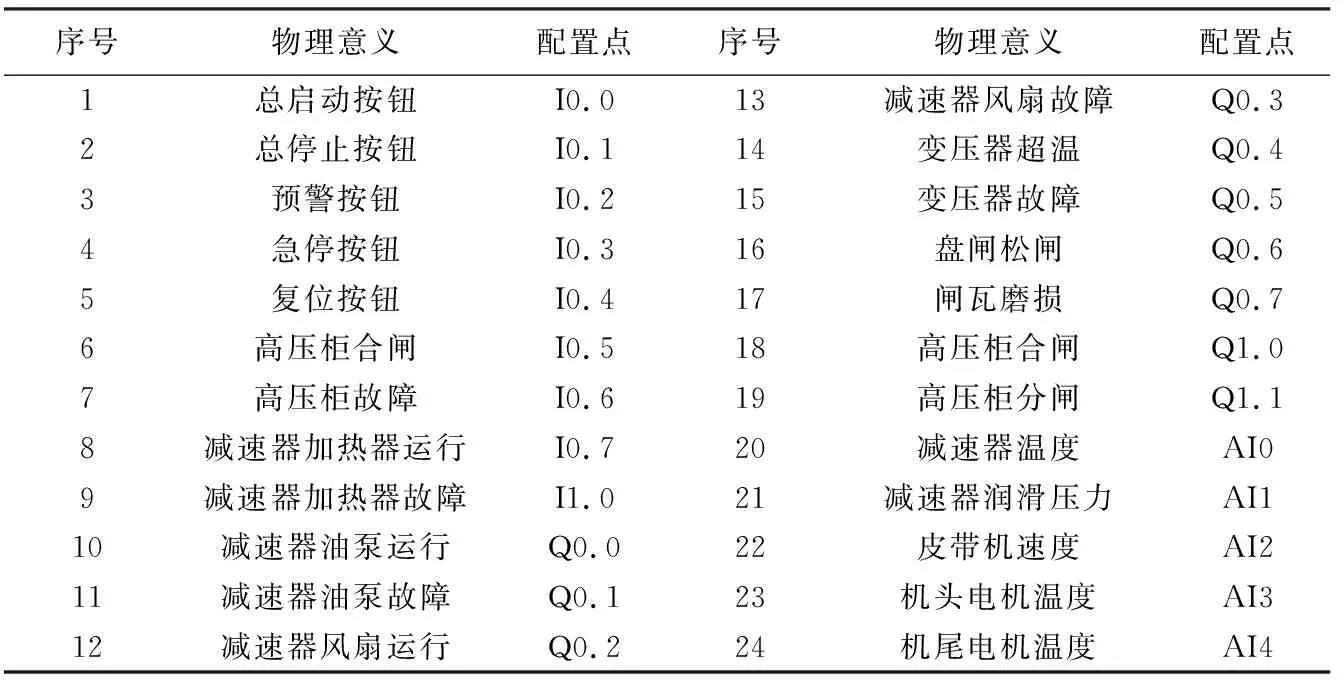

胶带输送机自动化控制系统硬件方案中的关键是PLC控制器,选取CPU315-2 DP CPU,该控制器配置现场总线PROFIBUS -DP接口的模块;内置80KB RAM,48KB随机存储器[8],1024个数字量I/O点数为,128个最大模拟量I/O通道,满足胶带输送机自动化控制需求。表1为CPU315-2 DP 输入/输出点地址分配。

表1 胶带输送机自动化控制系统CPU315-2 DP 输入/输出点地址分配

3 软件设计

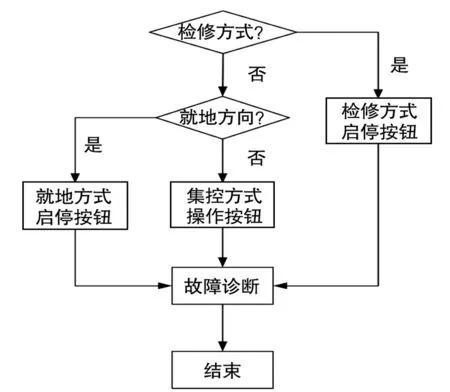

3.1 PLC程序设计

胶带输送机自动化控制系统软件基于STEP7编程软件实现,采用梯形图和语句表混合,经过编译后程序,可直接下载入PLC的内存中,进行执行,通过调试,实现在线监视程序中各个点的通断状况,并且在线状态下,进行变量值的修改、强制等,便于调试,图2所示为PLC程序系统总流程。

图2 胶带输送机控制系统PLC软件流程图

3.2 集控软件设计

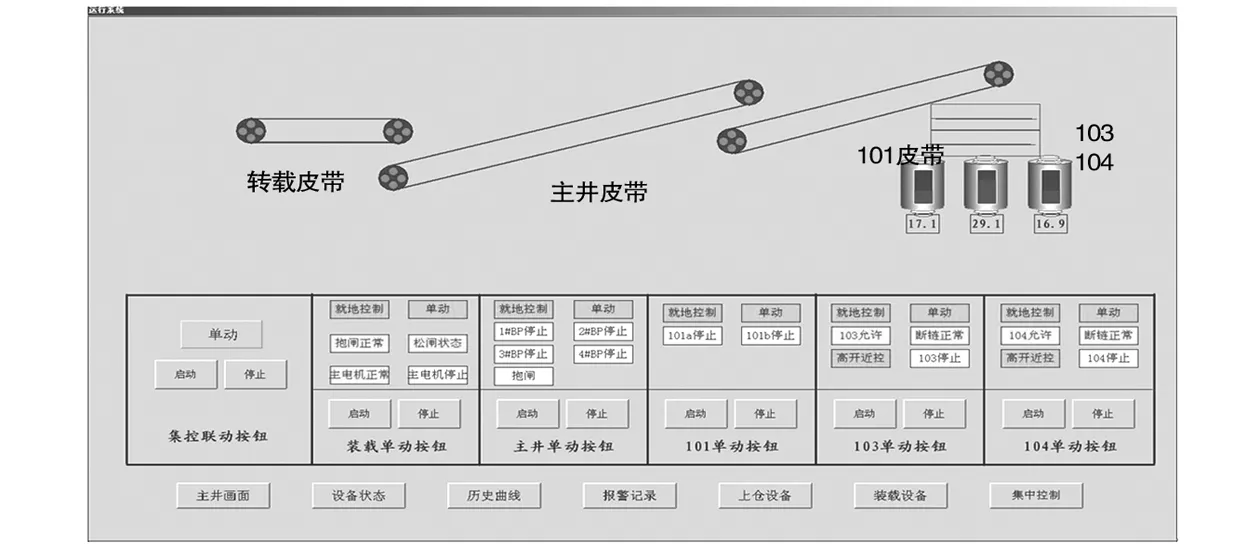

设计的胶带输送机自动化控制系统集控软件基于北京亚控公司的组态王V6.53实现。组态王分别通过以太网与三个PLC控制柜建立三个连接,分别读取数据和下发控制指令,这样做的好处是减少了三个数据交换环节,程序容量变小,有利于减少程序执行循环时间。主控台安装1台主机,1台副机,1台正常工作,1台备用运行,两台内全部安装运行程序,主井机房内操作人员,在操作界面既可完成皮带机的启动、停车、急停,在井上操作室既可实现井下皮带机的操作。操作工在井上电脑前既可完全掌控皮带机的运行情况。集控系统总共有以下画面:①各条皮带运行动态画面,直观、形象地显示各条皮带机运行、停止状态,显现了各条皮带机的运行参数,包括皮带机的通讯状态、工作方式、电机电流、运行带速等情况;②各条胶带输送机保护的监控情况,包括各种保护的工作情况、电机的前后轴温度、定子绕组温度、减速机油温、变频器水温等;③事故记录追忆画面,各种事故在主机中保存,故障记录报表可以保存365天,故障、模拟数据保存一周时间;④后台计算功能,根据实时运输数据及时统计、分析,自动生成生产报表;⑤画面具有自动切换功能,在正常工作状态下,所有的监控图像画面及内容,按顺序和切换周期自动循环显示。设计的胶带输送机自动化控制系统集控软件主界面见图3所示。

图3 胶带输送机自动化控制系统集控软件主界面

4 应用分析

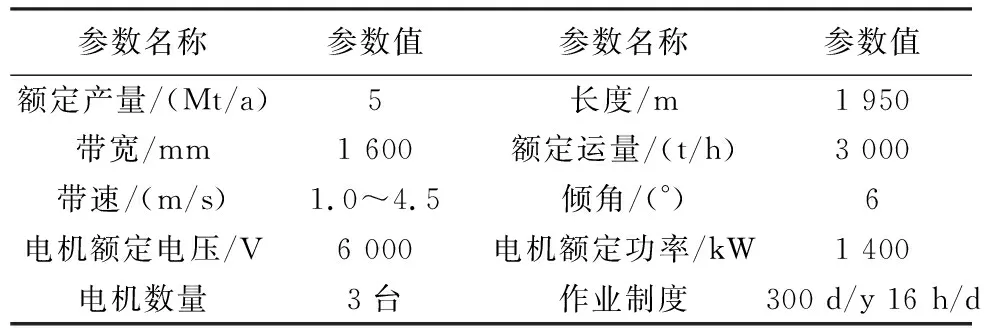

优化后的胶带输送机自动化控制系统在西山德顺煤业有限公司进行工业试验,胶带输送机的主要技术参数见表2所列,变频控制胶带输送机机头、机尾三台变频异步电动机,驱动胶带输送机稳定运行。

表2 胶带输送机主要技术参数

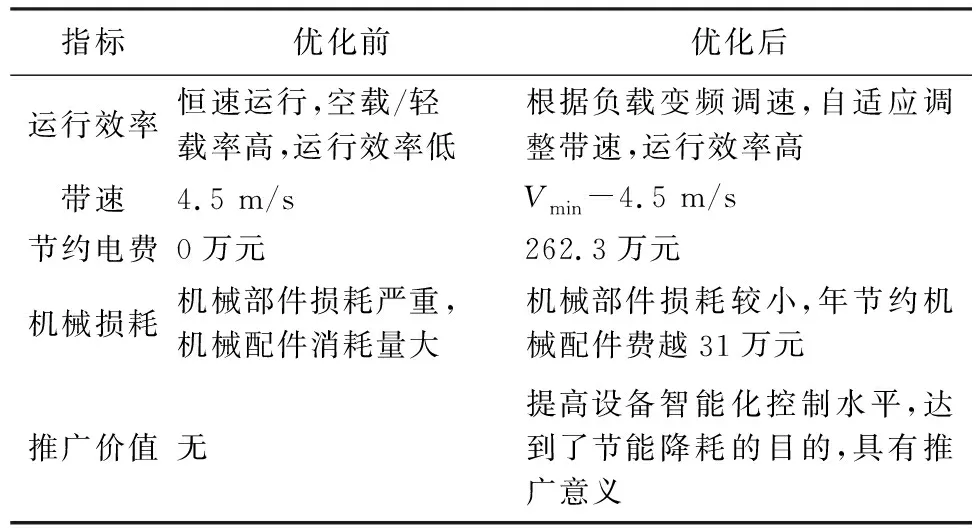

通过现场设备试验,结合胶带输送机空载起动、加载、停车阶段的力矩、电流、速度曲线变化的分析,检验胶带输送机变频器驱动系统能否满足各种过程中要求,进而验证胶带输送机自动化控制系统的稳定性、可靠性。表3所列为胶带输送机控制系统优化前后的运行效率、带速、节约电费、机械损耗、推广价值等指标的比较。由表3可知,优化后的胶带输送机控制系统具有较好的经济效率和推广价值。

表3 胶带输送机控制系统优化前后性能比较

胶带输送机在空载启动时驱动滚筒的电流、转矩和速度曲线的走势能够满足驱动力和速度变化的要求;胶带输送机出现紧急制动、正常停车情况下,驱动系统完全满足输出转矩变化的要求,并可进行自动平稳调整,性能安全可靠,满足现场生产需求;实际速度能够根据变频器的加速度缓慢上升或下降,直至速度达到给定转速,力矩根据加速度可靠变化,曲线走向稳定、可靠,满足胶带输送机运行需求。

5 结 语

以矿井胶带输送机为研究对象,对原胶带输送机控制系统进行优化并完成如下工作。

(1) 设计由ABB ACS-1000变频器组成的胶带输送机主控变频控制系统,由机头、机尾电动机共同变频驱动胶带输送机运行。

(2) 以CPU315-2 DP西门子S7-300控制器为核心,设计胶带输送机自动化控制系统硬件设计。

(3) 设计胶带输送机自动化控制系统PLC控制软件程序以及集控软件程序。

(4) 完成胶带输送机自动化控制系统应用试验分析,结果表明该方案能够保证胶带输送机稳定、高效、连续、安全运行。