高压电缆绝缘在线监测与诊断系统研究*

刘亚伟

(山煤国际能源集团股份有限公司煤业分公司,山西 太原 030006)

0 引 言

近年来,煤炭需求量不断增加,煤矿开采向着更深的方向发展[1]。煤矿供电系统是保证煤矿安全开采的关键组成部分,煤矿巷道布置有四通八达的电缆,承担着在煤矿井下的电力输送任务。由于煤矿井下空气中存在腐蚀性气体和有毒有害气体,时常会遇到水的浸泡、冒顶和人工拖动等情况,电缆的绝缘性能会受到严重影响,甚至有可能引发电缆的短路,从而造成煤矿事故[2]。

对高压电缆进行绝缘性能检测是为了及时发现电缆及附件的老化损害情况,判断及预测高压电缆的使用寿命,电缆绝缘检测和故障诊断对于保证供电系统的可靠性具有重要的研究意义和价值。

目前,国内煤矿电缆绝缘检测主要是停电检修,采用的方式是对已经存在故障的电缆进行及时更换,存在工人劳动强度大、更换效率低、电缆检测成本高等问题,对出现问题的电缆进行绝缘性能检测,使用的检测设备比较落后,多次检修导致资源和人力的浪费[3]。国内在煤矿电缆方面的检测技术不成熟,容易受到外部磁场的干扰,测量的误差较大,参考价值不大[4]。

国内现有的高压电缆绝缘性能检测主要有两种方式:破坏性检测和非破坏性检测。破坏性检测需要将电缆的某一段提取出来对存在缺陷的部位进行高压击穿,从而检测电缆的绝缘性能,检测后的电缆无法再次投入使用。非破坏性检测,就是在电缆正常工作的情况下,通过使用外部的电缆绝缘性能检测设备对电缆进行检测,不会影响电路系统的供电。目前,非破坏性的电缆检测设备主要有:带电电缆识别仪、可以检测电缆中电流的方向和电压幅值、电缆的阻值等,荷兰利用PD检测法并设计了高频PD新型检测仪进行电缆检测。

现有的非破坏性检测方案是通过将电流采集环套入待测电缆进行检测,但是在煤矿井下高压电缆自重比较大,有些电缆布置在墙面上没有预留足够大的穿线空间,导致传统的高压电缆绝缘检测方法受限,应用范围较小。

笔者通过对煤矿高压电缆常见故障和类型进行分析,设计了煤矿高压电缆绝缘在线监测和诊断系统方案,快速获取高压电缆的运行状态,避免盲目检修,降低了实际工人检测的成本和时间,减少事故的发生率,保证煤矿高压电缆的安全运行和煤矿供电系统的可靠性。

1 高压电缆绝缘在线检测系统总体方案设计

1.1 煤矿电缆基本结构与故障分析

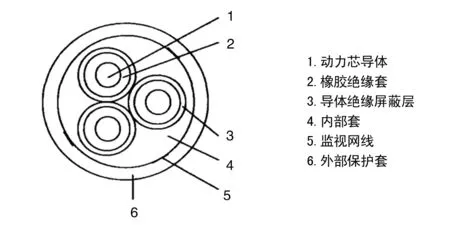

煤矿井下,从中央变电所到各个移动变电站的距离由有的是0.5 km,有的是10 km,距离比较长,同时在巷道中布置有大量的电缆[5]。煤矿高压电缆需要输送的电压一般都是上千伏,与平日里家用漆包电线不同,图1所示为煤矿高压电缆结构。

图1 煤矿用电缆结构图

高压电缆的主要用途用于输送额定电压为6/10 kV的高压电。图1可看出,煤矿井下电缆结构比较复杂,内外包括很多层,受到煤矿井下空气中腐蚀性气体和恶劣工况的影响,煤矿高压电缆常见问题主要有以下几类。

(1) 机械损伤 煤矿电缆铺设过程电缆拉扯踩踏等,电缆表面的绝缘层会受到损伤,顶部掉落的煤块或相关运输设备在电缆上方移动等对电缆造成挤压,表面会产生一定的损伤。

(2) 绝缘层老化变质 电缆长期在高压作用下工作,受到伴随着高压作用带来的机械作用和化学作用,某些腐蚀性气体与表面绝缘层材料反应,导致绝缘层老化变质,导致电缆的绝缘性能降低。

(3) 过热 电缆主要作用是用于输送电力,煤矿机电设备基本上都是大功率设备,当功率较大时会引起电缆发热。电缆内部气隙出现不均匀分布,导致在某个局部位置过热,或者通风不良等原因,导致电缆自身电阻过大产生发热。

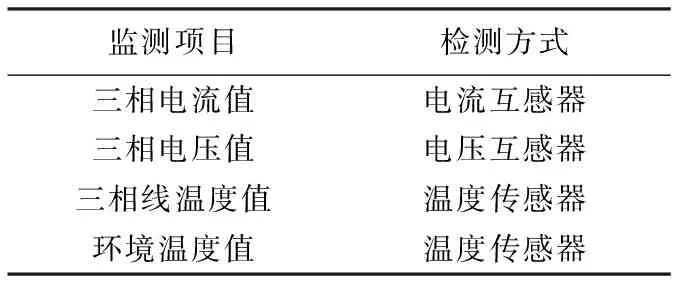

电缆出现故障会出现温度升高、电缆绝缘电阻值变化和泄漏电流值突变等,表1所列为煤矿高压电缆绝缘性能检测参数和指标。

表1 煤矿高压电缆绝缘性能检测参数与指标

1.2 在线监测系统总体方案设计

煤矿高压电缆绝缘在线监测系统不仅需要满足对高压电缆的基本监测和诊断功能,同时需要满足煤矿井下环境要求等,具体功能要求如下。

(1) 诊断系统能够准确、实时、在线监控电缆的各种状态参数变化,能够显示电缆接线盒的各种状态参数变化并迅速做出反应。

(2) 具有良好的可视化性能,直观清晰展示电缆的运行状态,通过采用直观的图表或曲线展示电缆内部电流或电压等参数的变化。

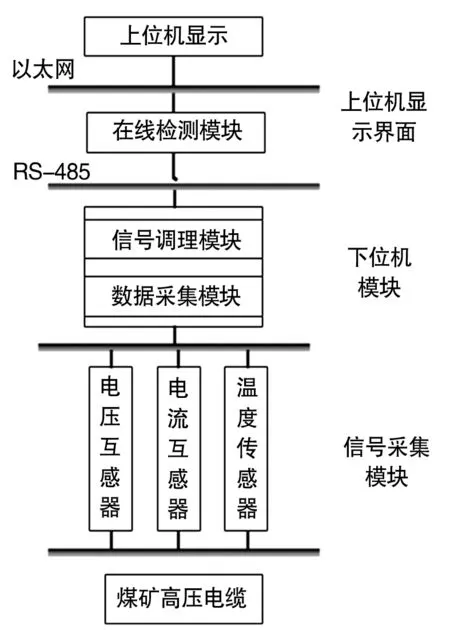

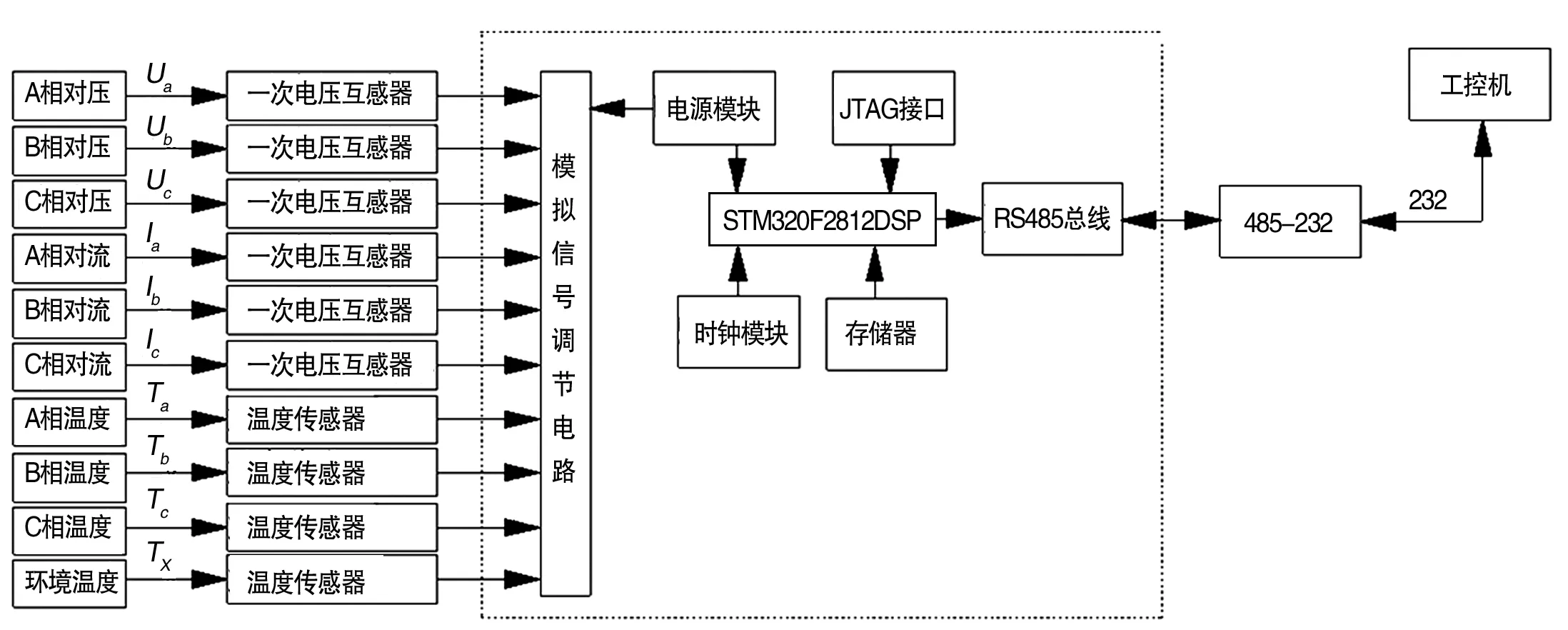

(3) 具有分析功能,系统对电缆运行故障进行综合评判,对电缆进行智能化诊断和分析。根据以上要求,总体方案设计如图2所示。

图2 总体方案

煤矿高压电缆绝缘在线监测与故障诊断系统主要由数据采集模块、网络通讯模块、数据处理分析模块、上位机显示模块组成。通过电压互感器、电流互感器、温度传感器采集电缆运行状态,并通过数据采集与分析处理模块对采集到的物理信号转变为电信号,在线检测模块通过RS-485总线联系,最后通过以太网与上位机监控系统界面联系,实现对远程在线监控。相比于现有的高压电缆绝缘检测方法而言,采用本套方案可以实现对高压电缆在线检测,建立了井下检测与地面监控网络,检测结果可信度更高,信号质量更加稳定。

2 高压电缆绝缘在线检测系统硬件设计

2.1 传感器设计与选型

(1) 微电流传感器

由于目前现有电流传感器对于电流检测精度不高,只能测量毫安的电流波动,为了实现高精度、高灵敏度检测,应用微电流传感器,测量微弱的交流信号,可提高实际监控系统的检测范围。根据微电流传感器上下限频率的计算公式:

上限截止频率为:

(1)

下限截止频率为:

(2)

式中:Rin为输入电阻值,Ω;Cs为电容值,F;Ls为电感值,H。从上述公式中可以看出,通过调节Rf可以实现对输出电压的调节,在微电流计中的输入阻抗非常小,传感器的最低频率比较低,通过将小电阻与电容进行并联,使得电容的旁路作用降低,特性得到扩展。

(2) 电压传感器

选用三相三线制交流电压采集测量智能型隔离变送器,对三相电压进行两表法测量,采用高精度24位专用AD芯片,动态范围比高达1 000:1。

(3) 温度传感器

选用Pt100温度传感器,采用全隔离设计,输入、输出和电源之间进行隔离,消除了信号之间干扰。Pt100阻值与外界温度的变化函数如下所示:

R(T)=100[1+3.908 02×10-3×T-

0.580 2×10-6×T2]

(3)

实际的温度工作范围为-200~650 ℃,测量的范围较宽。运用Pt100温度传感器和XT105电路实现对温度的测量和转换。图3为电缆温度信号采集电路。

图3 电缆温度信号采集电路

2.2 主电路系统设计

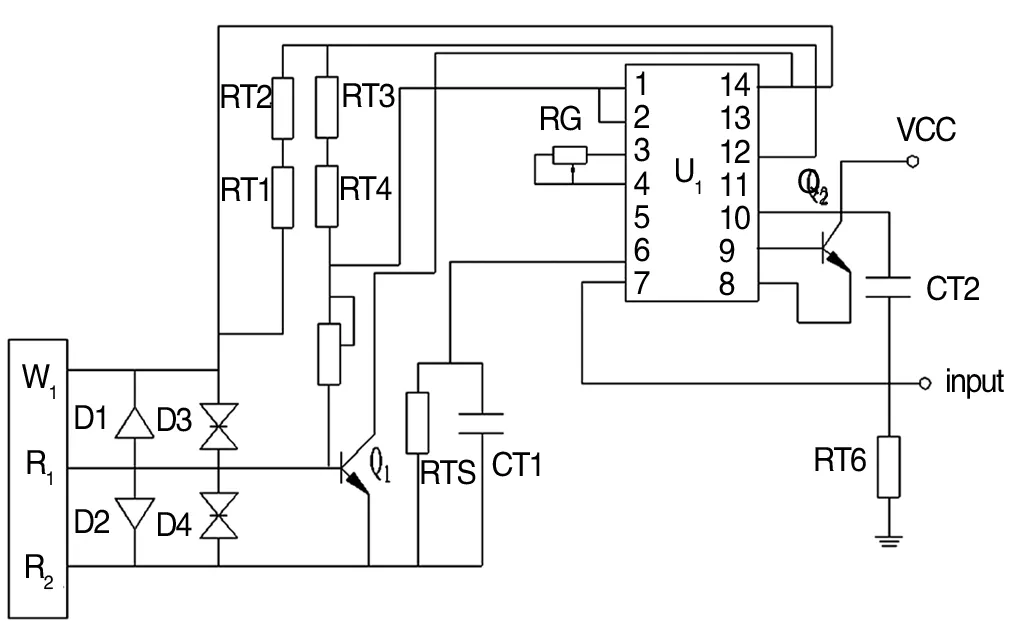

在线监测系统的主电路主要实现对电缆的电压、电流和温度的检测,选取电缆绝缘电阻和线芯的温度作为最终状态的检测量,绝缘电阻最终能够反映电缆绝缘状态的综合特性,其电控系统构建如图4所示。

图4 主控电路系统的设计

电控系统可实现对三相电流、三相电压、三相温度和环境温度的检测,利用互感器和温度传感器采集环境信号,通过模拟信号调节电路对信号调节。通过检测电压、电流和温度信号,相应的信号进入模拟信号调节电路,进行程序的控制处理,最后得出电缆温度和参数变化,利用无线通讯网络上传到上位机中,可视化动态显示井下电缆的状态。

3 高压电缆绝缘在线检测系统软件设计

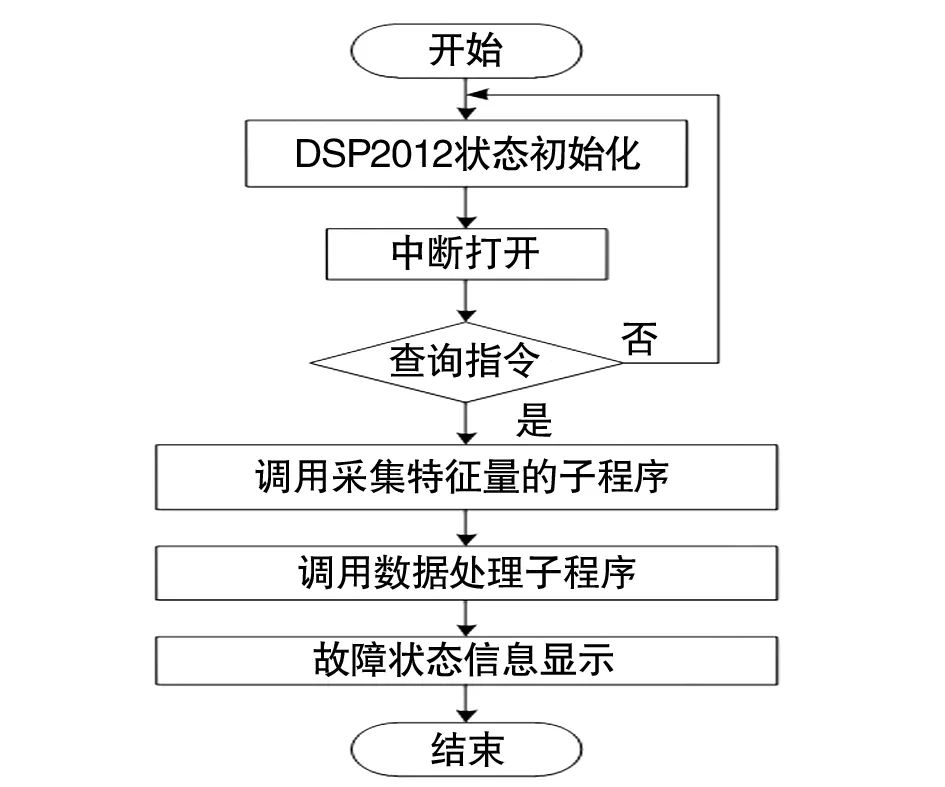

煤矿高压电缆在线监测与诊断系统软件主程序是采用模块化设计,将各个控制功能作为独立的控制模块,单独进行设计,实现对应的功能,最后将所有的模块汇总到主程序中。图5所示为系统主程序控制流程图。

图5 系统主程序控制流程图

煤矿高压电缆绝缘在线监测与诊断系统电控系统主程序的执行过程为:在对DSP2012寄存器进行初始化之后,外部中断打开,主程序开始正式运作,首先判断是否接收到指令,当接收到指令时开始调用数据采集模块的子程序,采集电缆的电压、电流和温度信号,随后调用数据处理和分析子程序,对采集到的数据进行分析和处理,将物理信号转变为电流信号,并对电缆信号进行监测和诊断,最后在上位机中显示监测到的数据和诊断结果,自动生成历史纪录、随时查看监测结果和近期的电缆运行状况。表3所列为煤矿高压电缆绝缘在线检测与诊断系统功能列表。

表3 在线监测功能列表

4 试验与结果

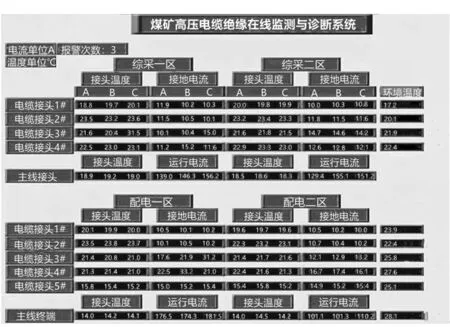

对设计的煤矿高压电缆绝缘在线监测与诊断系统进行温度监测实验,图6所示为搭建的检测系统工作界面。

图6 检测系统工作界面图

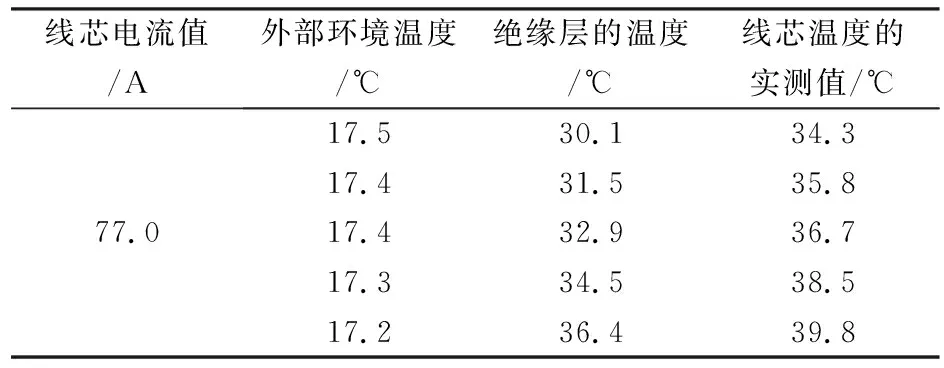

电缆线芯的温度不能使用仪器直接检测,温度的传递需要时间,所以绝缘层的温度在实际进行检测过程中存在滞后,对电缆进行温升模拟。可以得到如下所述的试验结果。表4所列为在线芯电流为77 A时部分温度数据值。

表4 线芯电流设定为77A时温度实验数据

随着电流加载时间延长,绝缘层温度和线芯温度都在增加,从趋势上来看,线芯的温度和绝缘层的温度都呈现出正相关,所以可以通过设定某个监测值作为线芯温度的故障警戒值,避免线芯温度过高。表5所列为线芯动态温升实验数据。

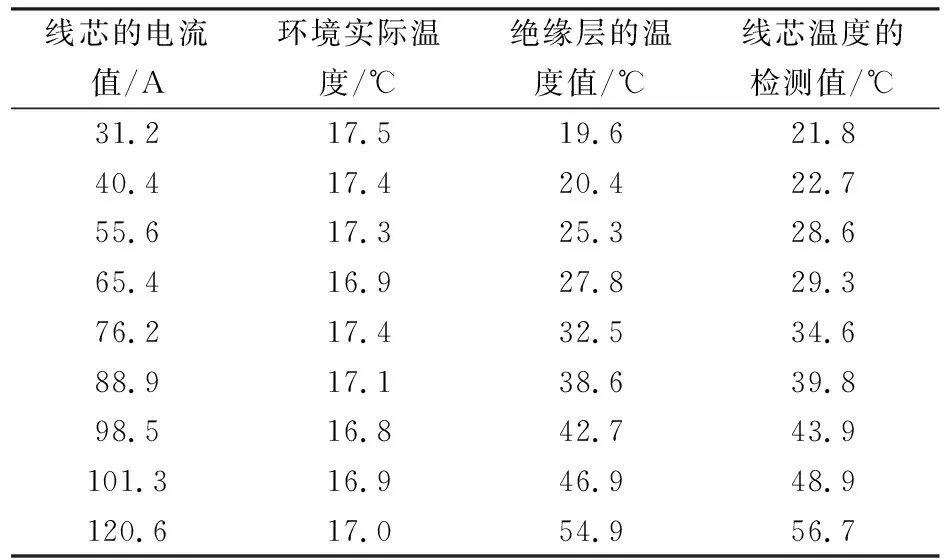

表5 动态温升实验数据

从表5的实验数据可以得出,电缆的线芯动态温升变化规律与恒定电流下的温度变化规律一致。随着电流逐步增加,线芯温度的测量值和理论计算值趋于一致,并且两者之间的变化呈现出靠近的趋势,温度值偏差较小,且温度的偏差比较恒定,证明了煤矿高压电缆在线检测系统设计的合理性与正确性。

5 结 语

针对煤矿采用的传统人力检测电缆工作存在劳动强度大、效率低、准确度不高、环境危险及检测成本较高等问题,对煤矿高压电缆在线监测与诊断系统进行分析探讨,设计了一种煤矿高压电缆在线监测与诊断系统,通过硬件系统和软件系统设计,实现了对煤矿高压电缆的电流、电压、温度等参数的采集与数据处理分析,通过对电缆温升进行模拟实验,结果表明:该套系统对电缆温升的检测误差较小,对电压和电流的检测精度较高,实验结果与理论计算值误差较小,验证了设计的系统的设计正确性,有利于保证煤矿供电系统安全,避免煤矿事故发生,保证煤矿安全生产。