秸秆与糖渣全自动裹包生产线控制系统设计*

于文龙,丁立利,吕凤玉,魏才弟

(甘肃省机械科学研究院有限责任公司,甘肃 兰州 730030)

0 引 言

随着我国人民日益增长的食物多样性需求,养殖业现代化、规模化的生产模式成为迫切需要。虽然我国秸秆资源丰富,但由于秸秆机械化加工水平低、利用成本高等多种原因,造成秸秆资源严重浪费[1-2]。据预测2022年我国秸秆饲料化需求达2.2亿吨左右,国内小型养殖户处理秸秆主要用铡草揉丝机、圆盘粉碎机,产品价格低于1万元、最大产量达12 t/h。对于中大型养殖户来说,主要依赖进口国外中大型草牧业机械,技术被国外垄断,德国克拉斯JAGUAR800系列青贮饲料收获机、美国凯斯纽荷兰FR9000系统青贮收获机占据当前国内大部分市场,售价200万元以上,平均产量达100 t/h。青饲料或秸秆收获后,采用打捆裹包方式打成方草捆或圆草捆,进行贮藏发酵。前两年,国外大中型打捆裹包机械主要有挪威奥库(Orkel)、芬兰安格尼克(Agronic)、丹麦海斯兰(Hisarlar)、日本世达尔(Star)等主流产品,生产效率高、操作简单、智能化程度高,产品售价200万左右。目前笔者所在公司生产的9YCL-1.0与9YCL-1.15 圆草捆打捆包膜一体机,同等产品参数性能与主流进口设备基本一致,价格仅为国外产品价格的45%~52%。国内现有饲料加工设备从农作物田间收获到物料包贮发酵,各生产设备独立运行,需要大量人力操作,设备仅在收获季节使用,闲置率高[3-5]。为充分利用秸秆与糖渣等农业生产废弃物,降低机械化加工成本,笔者提出秸秆与糖渣全自动裹包生产线设计方案,产线全程自动化控制,可完成秸秆切碎、搅拌、打包等功能,产线末端处理设备为科脉机械9YCL-1.0圆草捆打捆包膜一体机。该产线单条年产青贮饲料18万吨,干草5万吨,颗粒饲料7万吨,年总处理量30万吨。

1 生产线工作原理及结构设计

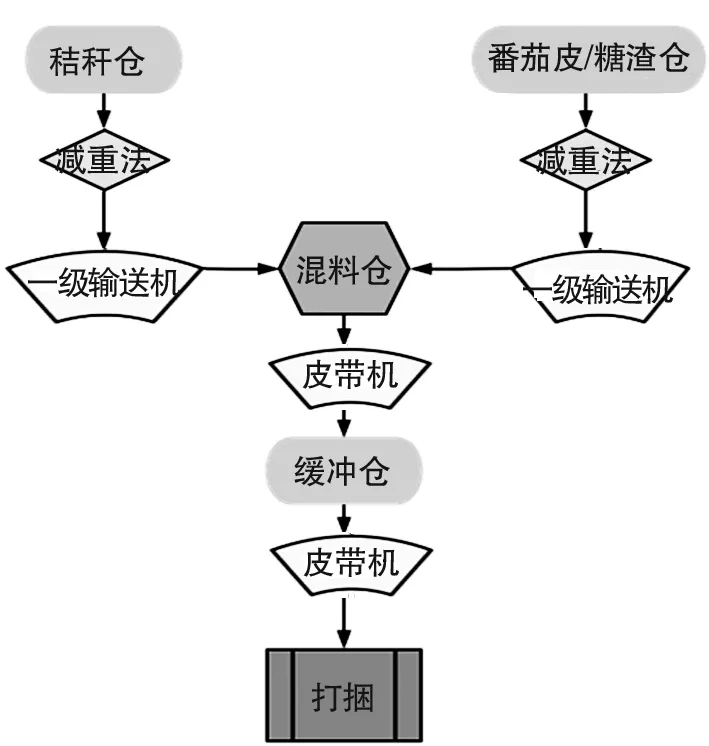

为实现秸秆与糖渣包贮生产,将秸秆、糖渣、蛋白粉、其他配料按照合适配方比例添加,饲料生产全程自动化控制,实现用户远程操作,产线结构组成如图1所示[5]。生产线由1个秸秆仓、1个番茄皮仓、2台一级输送机、1个混料仓、1台二级皮带机、1个缓冲仓、1台三级皮带机、1台打捆裹包机组成。生产线前端为2个料仓,秸秆仓容积30 m3,采用减法称量法,变频调速,双螺旋输送,带副叶片(齿);番茄皮仓容积20 m3,采用减法称量法,变频调速,钩式链板刮板输送结构。2料仓物料经由一级输送机送入混料仓,料仓双螺旋搅拌容积40 m3,一级输送机采用钩式链板刮板输送结构,长12 m、宽1 m、扬角≤30°、提升高度≥5.2m。混料仓将物料混合均匀,饲料充分搅拌后,经由皮带机输送至缓冲仓。缓冲仓容积20 m3,变频调速,钩式链板刮板输送结构。二三级输送机采用皮带输送机,长度8 m、宽1 m、扬角≤30°、提升高度≥3.5 m、变频调速。

图1 饲料生产线结构组成图

2 控制系统

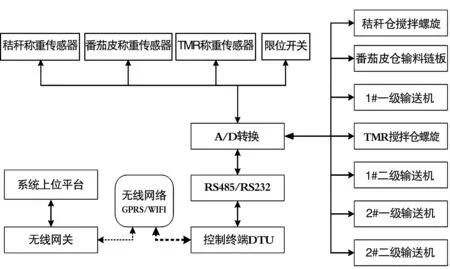

电控系统需自动控制的设备有:2个秸秆仓搅拌螺旋驱动电机、1个番茄皮仓输送链板驱动电机、2台一级输送机驱动电机、1个混料仓搅拌螺旋驱动电机、1台二级皮带机驱动电机、1个缓冲仓输送链板驱动电机、1台三级皮带机驱动电机、1台打捆裹包驱动电机。为实现黄贮裹包自动化生产,在秸秆仓、番茄皮仓、混料仓、缓冲仓分别设计安装称重系统,精确控制饲料各成分重量级比例,进行分析达到全日粮最佳配比要求。为实现上述设备的远程控制,方便用户随时随地查看管理设备,采用GPRS/ WIFI方式接入物联网网关,无线网关采集称重系统数据,再以无线方式将数据传输到用户移动设备端,同时通过MQTT协议上传到云平台,实现对设备运行状态和数据的监控,以无线方式上传给无线智能网关,智能网关再以无线方式将数据传输到用户移动设备端,电控系统结构组成如图2所示。

图2 自动裹包产线电控系统结构图

2.1 称重系统

为实现青贮包各饲料比例准确,在秸秆仓、番茄皮仓、混料仓、饲料缓冲仓中都加装称重系统,系统主要由称重模块、转换模块和称重控制器三部分组成[6-8]。

2.1.1 称重模块

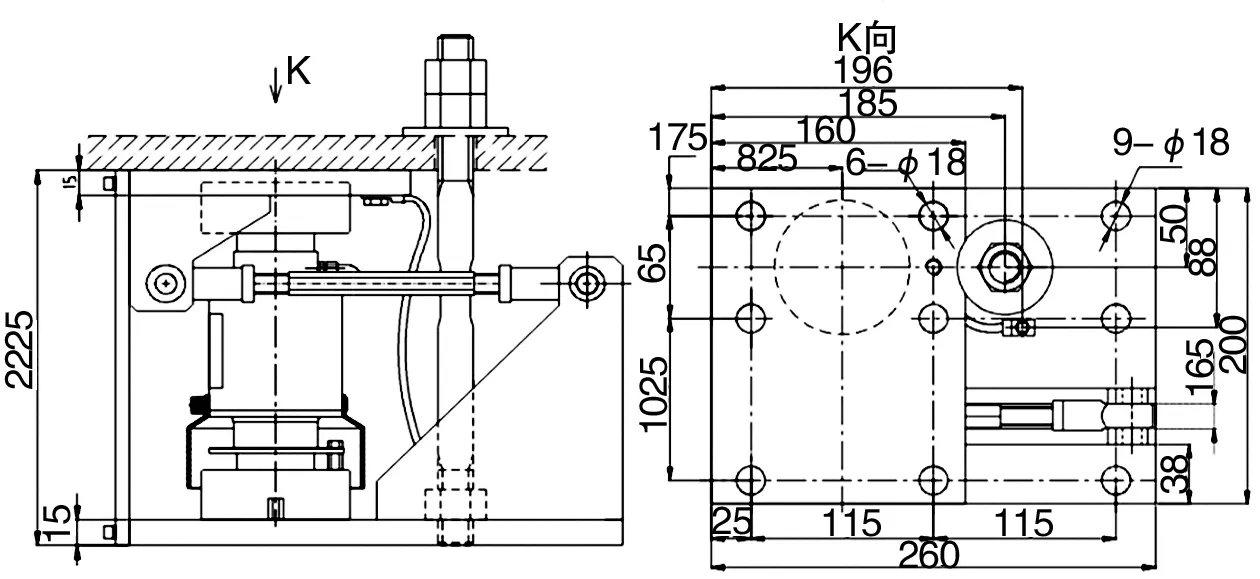

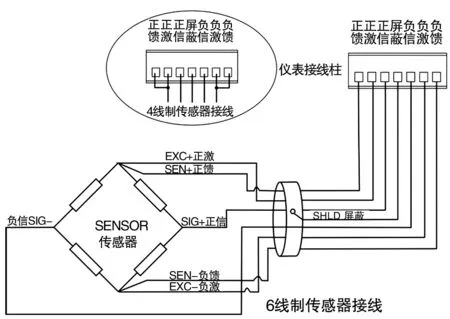

计算依据:①秸秆仓长6 m,容积30 m3,物料最大堆积密度约0.7×103kg/m3,料仓自重约3.5 t,考虑安全过载选用量程10 t称重传感器6只;②番茄皮仓长5 m,容积20 m3,物料最大堆积密度约0.7×103kg/m3,料仓自重约3 t,考虑安全过载选用量程8 t称重传感器6只;③混料仓容积40 m3,物料最大堆积密度约0.7×103kg/m3,料仓自重约4.5 t,考虑安全过载选用量程10 t称重传感器6只;④缓冲仓容积20 m3,物料最大堆积密度约0.7×103kg/m3,料仓自重约3 t,考虑安全过载选用量程8 t称重传感器6只。称重模块结构简图如图3所示,考虑到料仓有水分渗漏,以及室外雨雪等侵蚀,弹性体材质用不锈钢。由于称重传感器输入信号为mv级模拟信号,对电子噪声较敏感,因此经图4所示的转换调理电路变换放大,传输应采用屏蔽电缆,远离交流电源。

图3 称重模块结构简图

图4 转换模块电路简图

2.1.2 称重控制器

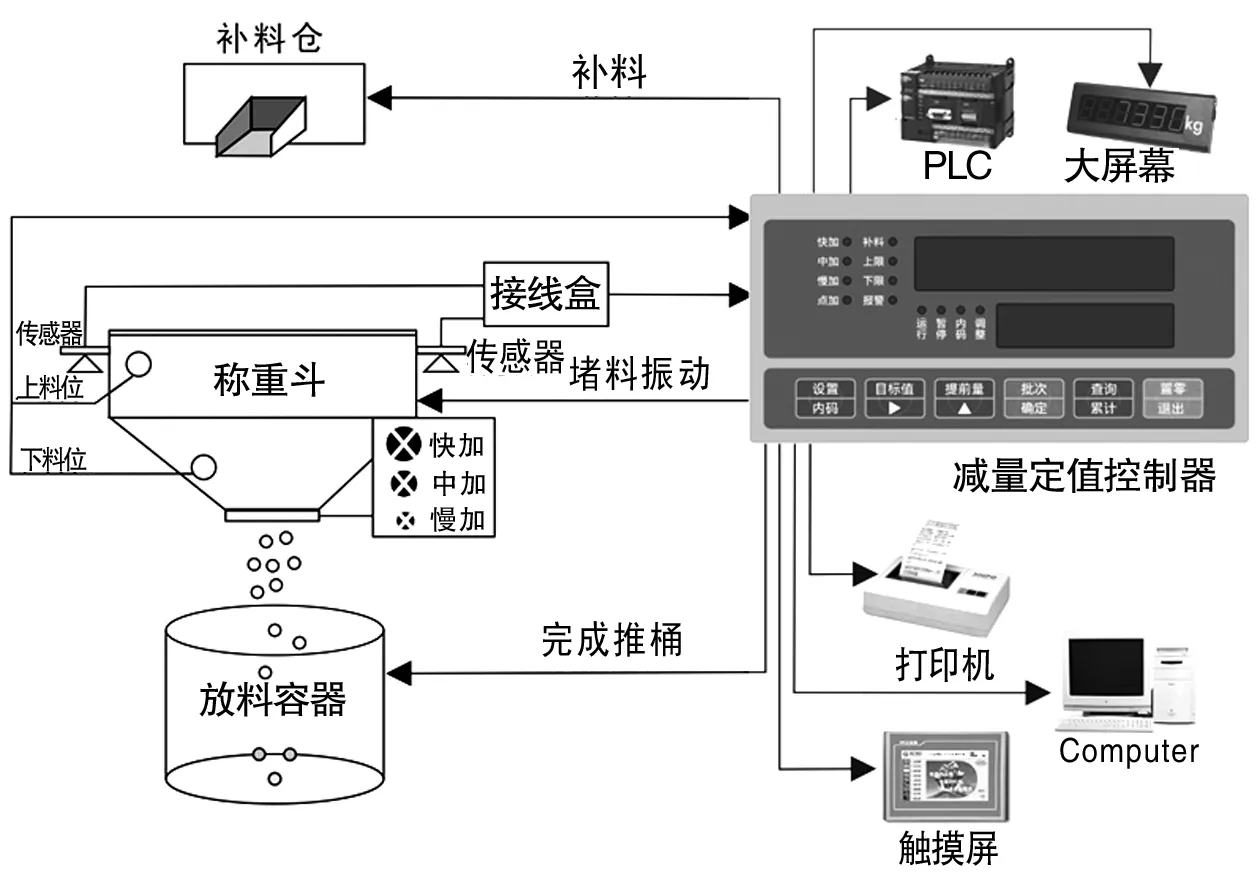

称重控制器采用高精度24bitsA/D转换器,模拟量信号输出经过16bitsD/A转换器,可选RS232或RS485通信方式,通过内部跳线来选择,7位LED数码管显示,铝合金外壳,便于嵌入控制柜。产线料仓采用减重称量方式,称重模块安装在料仓中,物料从料仓通过给料机构向料仓外面排出物料,接料仓容器重量增加,料仓物料重量减少,称重系统结构形式如图5所示。

图5 称重系统应用结构示意图

2.2 控制策略

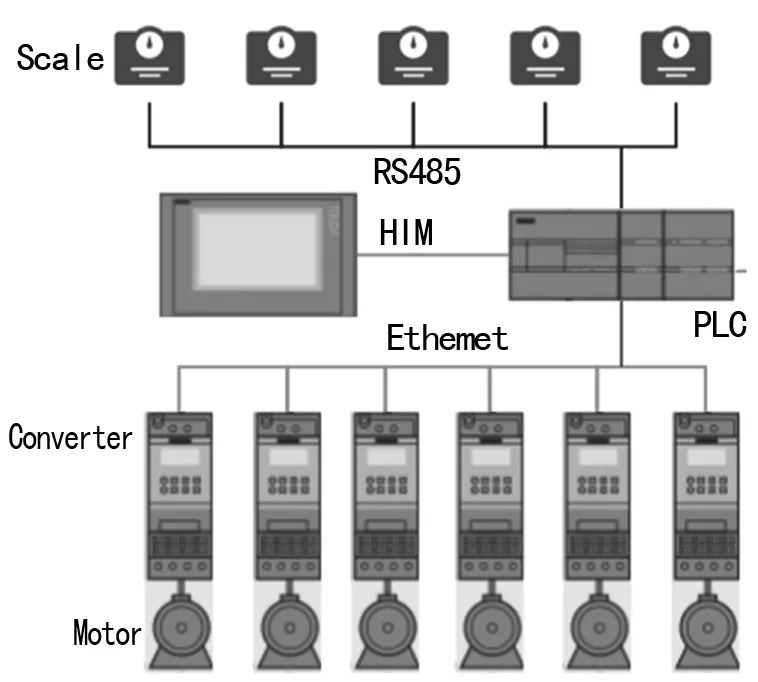

控制系统采用西门子S7-1500PLC扩展I/O模块,通过Ethernet与KTP900型HMI通信,系统架构如图6所示。

图6 产线控制系统架构图

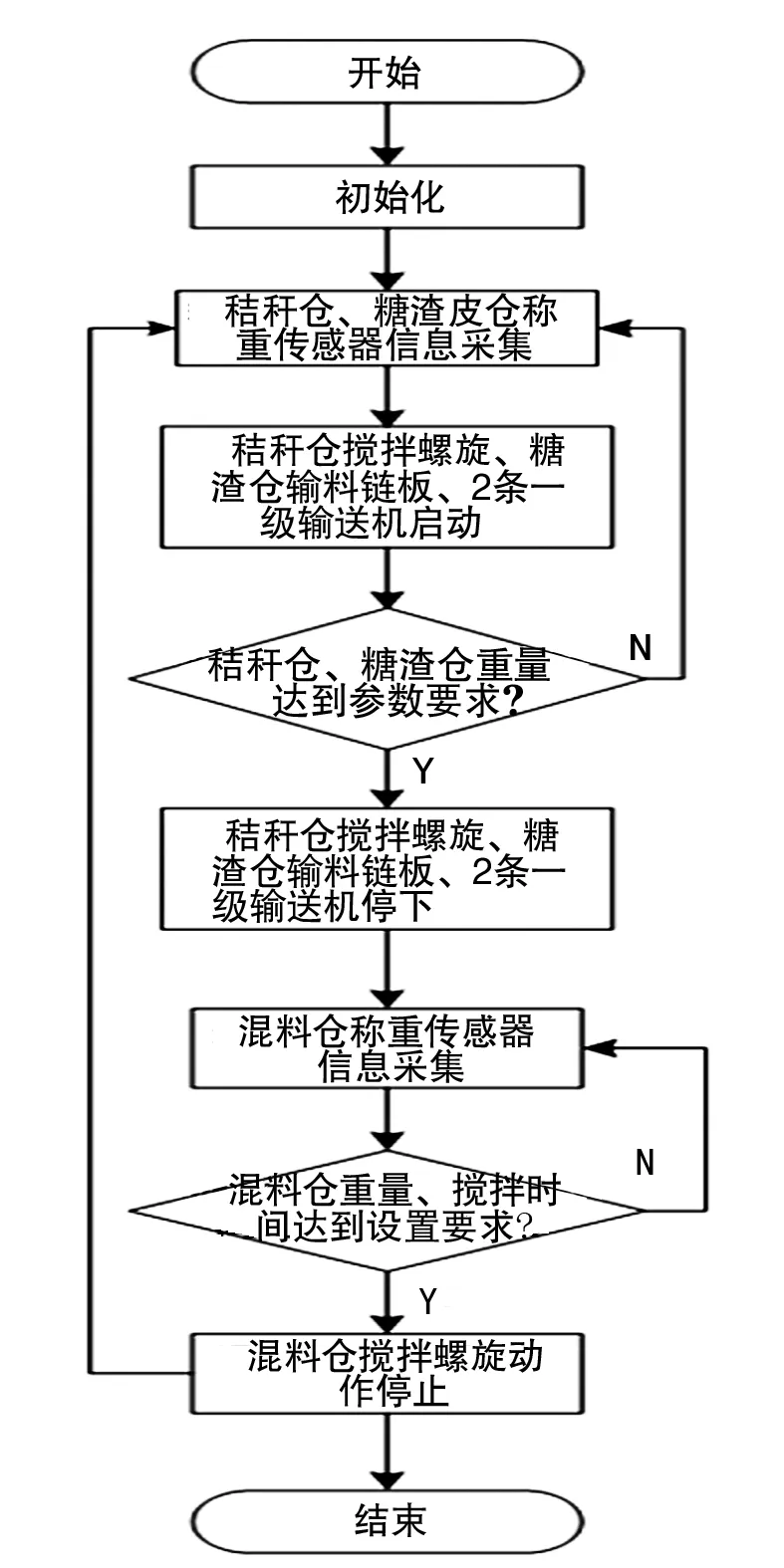

用WinCC组态软件实现产线运行状态监控、参数设置、数据采集和传输、数据保存、预置报警、故障显示等功能[9-10]。产线电气系统上电初始化后,秸秆仓、糖渣仓称重传感器采集物料重量信号,秸秆仓搅拌螺旋、糖渣仓输送链板、2台一级输送机驱动电机启动,直到秸秆仓、糖渣仓减少的重量达到参数设置要求,秸秆仓搅拌螺旋、糖渣仓输送链板、2台一级输送机驱动电机停止;混料仓称重传感器采集物料重量信号、搅拌螺旋驱动电机启动并开始计时,搅拌时间的设置与饲料配比、秸秆切碎长度、搅拌螺旋旋转速度等有关,搅拌时间达到设置要求后,搅拌仓搅拌螺旋停止动作,混合好的物料经由二级、三级输送皮带送入打捆裹包设备,打包设备正常2 min生产1个重500 kg的圆柱形捆包。如果裹包设备缠绕网或拉伸膜用完需更换时,设备暂停工作,多余的物料就在缓冲仓中堆积;如果设备出现故障后,缓冲仓堆积的物料达到料仓承载重量上限,停止缓冲仓前端所有设备动作,产线主要工作流程如图7所示。

图7 产线主控流程图

3 应用与总结

2020年在新疆昌吉呼图壁县某农业合作社推广了2台笔者公司生产的9YCL-1.0圆草捆打捆包膜一体机,生产现场从上料到草捆加工转运,共需12名生产人员参与。秸秆与糖渣全自动裹包生产线控制系统设计完成后,将于今年10月用于棉杆与甜菜丝、番茄皮、苹果渣的裹包生产,解决了传统人工秸秆处理费时费力的缺点和分段机械处理生产效率低、浪费工时等问题。产线生产率为30 t/h,生产人员只需2名,1名上料,1名转运圆草捆。试验表明该生产线处理棉杆生产效率是之前人工或半机械化作业的4~5倍,作业成本极大减少,1条产线可替代 10~15 人。产线自动化程度高、操作简单、秸秆切碎在半封闭的混料仓完成,现场粉尘极大减少,改善了现场环境。采用变频调速,产线各环节生产设备根据料量大小自动调节运行速度,实现了节能降耗。同时,按照科学配比产出的黄贮饲料适口性好、味道香醇、牛羊喜食。此系统也适用于玉米秸杆、麦草、稻草等的裹包贮存,为秸秆饲料化处理提供了相关参考。