“巴扎之星”船主机曲轴换新工艺分析

李红军

(中船澄西船舶修造有限公司,江苏 江阴 214433)

2018年9月,“巴扎之星”船进中船澄西船舶修造有限公司(以下简称我公司)修理,该船入法国籍,为汽车滚装船,主尺度为170 m×25 m×21 m,入意大利RINA船级社,建造于1992年。该船设有左右2台主机,主机主要技术参数如下:主机型号,14PC4-2;最大输出功率,16 979 kW;转速,400 r/min;缸径, 570 mm;冲程,620 mm;汽缸数,14;制造编号(出厂编号),PC4.2-014;制造日期,1992.01.28;主机机架质量,62 000 kg;曲轴质量,18 000 kg;主机机架外形尺寸,10 m×3 m×3.5 m;主机曲轴外形尺寸,D1.5 m×8.780 m。主机为14缸V型四冲程柴油机,主轴承为倒挂式半轴承,机架吊高后曲轴可从曲轴箱下方拆卸下来。

根据船方提供的信息,右主机6#(从主机曲轴自由端向主机飞轮端数第6道)主轴颈由于高温烧损,硬度变高,产生深度约50~60 mm、长度大范围扩展的裂纹。经过咨询制造商和船级社,如果采用磨削加工,加厚轴瓦的方法修理,曲轴主轴颈变小后强度不能满足设计要求。所以,船东决定从主机制造厂家订制一根新曲轴,并计划换新右主机曲轴。换新曲轴等主机修理工作在船东机务和船东安排的主机服务商指导监管下进行,船厂负责制作所需的工装、人力、起重等配合工作。因为主机整体吊出机舱进船厂车间进行曲轴换新,涉及到主机上方大量有碍件拆装,工程量大,所以船东提出主机不出舱,而是在机舱内将主机机架吊高,将曲轴从机架下方拆卸下来,吊运进厂,再将新曲轴吊进机舱安装,要求船厂编制相应的修理工艺。

基于船东上述要求,我公司经过现场勘验,根据主机机架和曲轴的质量,讨论策划了曲轴换新技术方案,包括吊梁和工艺孔设计布置、曲轴平移小车设计、主机机架吊高高度和吊耳设计布置、主机机架临时安全支撑装置设计、旧曲轴出舱通道和新曲轴进舱通道设计、曲轴换新后主机滑油系统串洗工艺等技术要点和难点,论证了施工的可行性,编制了以下修理工艺。

1 主机曲轴换新工艺

1.1 旧曲轴的拆除

1)船舶在进坞前系泊状态下,测量记录右主机曲轴拐档差,提交船方检查。

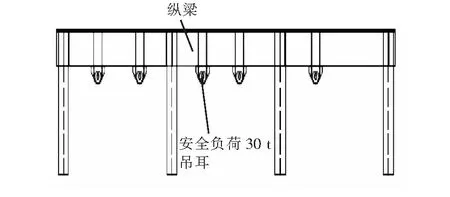

2)右主机上方装焊主机机架吊高用纵梁,并进行结构加强,在主机1#、4#、7#缸的左右缸头上方的纵梁上,装焊安全负荷为30 t的主机机架起身用吊耳,纵梁示意图见图1。纵梁用中国船级社CCS认证的、材质为AH36的船用钢板制作,纵梁主要尺寸为:面板,10 000×300×20;腹板,10 000×500×20;高度,2 000 mm;4道立柱间距,3 200 mm。

图1 纵梁示意图

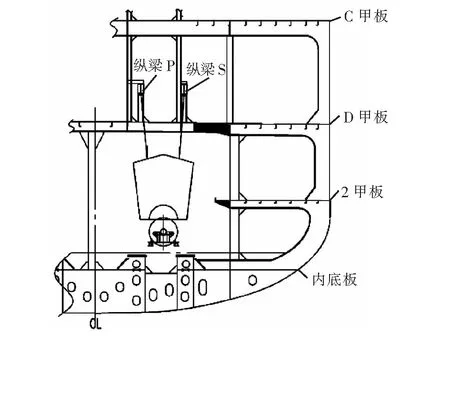

3)在机舱主机右顶甲板开设工艺孔,工艺孔示意图见图2。图2中,内底板、2甲板、D甲板和C甲板表示船体结构的甲板,其中D甲板为汽车甲板,工艺孔开设在D甲板上,2甲板有一段有碍的结构需要拆除,纵梁P和纵梁S表示新装焊的纵梁,该纵梁用于主机吊装,具体的形式见图1。制作主机机架吊装工具,拆除原船主机上方的船体结构工字钢吊梁、主机排烟总管、支管、主机增压器、空冷器、调速器、高压油泵、主机缸头及机架螺丝、活塞、连杆、缸套、飞轮及有碍管系,有碍管系拆除前应做好标记,拍照记录原始安装位置、状态,脚手架搭拆配合,以便留出主机机架吊高空间,仅保留主机机架空壳和曲轴,将起重质量减少到最小值(机架62 t、曲轴18 t,共80 t)。

图2 工艺孔示意图

4)在主机1#、4#、7#缸的左右缸头上方,悬挂6只安全负荷为20 t的气动平衡器,以方便机架起身。

5)拆除主机地脚螺丝和钢质垫片、油底壳进油管膨胀节和其它有碍件,将主机机架吊高约3.5 m,拆下油底壳,放进主机下方凹槽内。

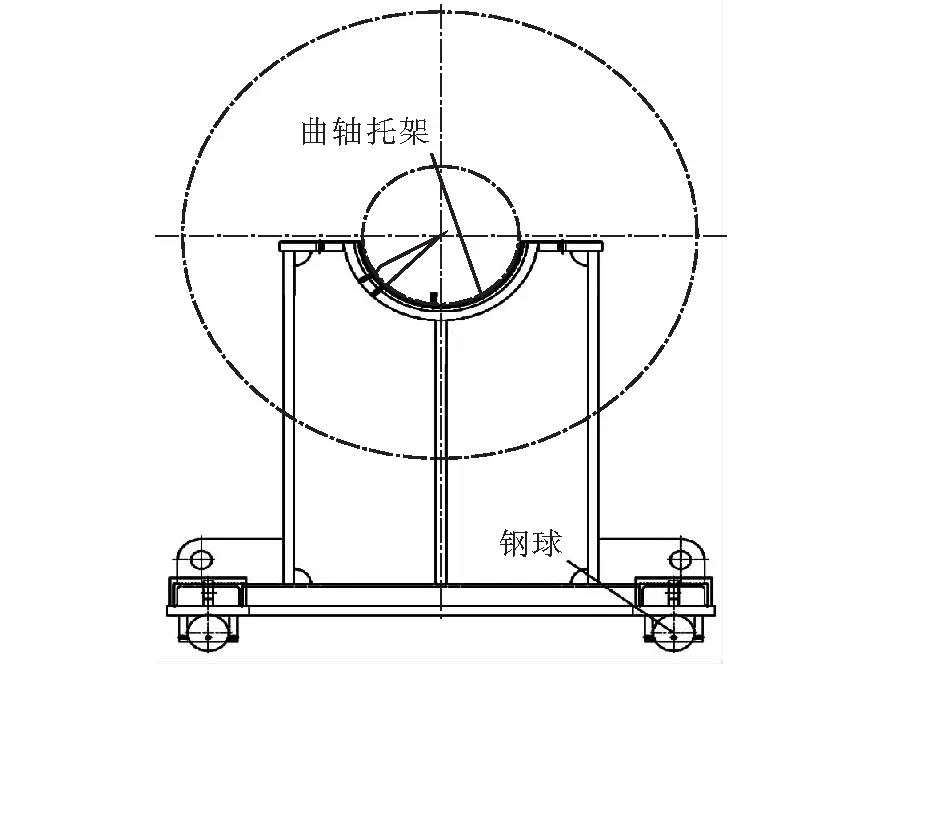

6)在机架下方安装铺放主机曲轴的平移小车轨道。制作主机曲轴平移小车,曲轴平移小车设计示意图见图3。

将主机曲轴平移小车安装在平移轨道上,小车8只脚钢管内装进直径120 mm的钢球,以便平移小车能够在槽钢轨道上横向滑移。

图3 曲轴平移小车设计示意图

7)拆去主机1#、2#、4#、5#、6#、8#、9#缸的倒挂式主轴承压盖,主机3#、7#缸的倒挂式主轴承压盖暂时不拆。

8)将机架放低至主机2#、4#、6#、8#主轴颈处,与平移小车对应主机主轴颈支撑立柱底座的距离约5~10 mm。拆去主机3#、7#缸的倒挂式主轴承压盖,通过液压油缸支撑,缓慢让曲轴下落到主机2#、4#、6#、8#主轴颈对应的平移小车上。通过事先安装的工字钢平移轨道和平移小车将曲轴平移至主机右侧放妥,装好压盖,然后施工人员从甲板工艺孔将曲轴吊出机舱,再通过机舱外的甲板将曲轴驳运进厂。在主机机架吊高后,为了防止机架下坠发生意外,在机架下方安装临时支撑钢管。

9)将机架下移,装回原位置,安装主机地脚螺丝和钢质垫块,以便机架恢复自由状态,避免机架由于吊高造成的挠度变形。

10)装回主轴承,通过外协,用激光测量各道主轴承的同心度,提交船东和主机服务商检查,如同心度超差,由船东安排修复机架。以上工作应在新曲轴到厂前完成。船东购买的新曲轴到厂后应做必要的测量检查,和旧曲轴比对一致,船东应提供新曲轴的出厂检验报告,以便核对尺寸。

1.2 新曲轴安装

1)按照上述拆除旧曲轴的逆顺序安装新曲轴和其他主机零部件。

2)将新曲轴用橡胶板做适当包扎后,与平移小车组装固定妥当后吊入机舱,平移至机架下方。

3)曲轴安装校中按如下工艺要求进行:机架用原来的地脚钢质垫片和地脚螺栓(至少4只超紧配螺栓)按原位置定位;曲轴到位后,安装下半轴承压盖,螺栓液压收紧力按照主机说明书要求提交船方交验;主机盘车,检查主机曲轴飞轮端径向、轴向跳动量和曲轴拐档差,应符合主机说明书要求;主机地脚钢质垫片擦拭蓝油进行拂配交验,接触面积应大于总面积的75%,并收紧地脚螺栓;安装主机地脚左右两侧的楔形限位块,擦拭蓝油进行拂配交验,并敲紧安装。

4)恢复上述拆除的零部件和有碍件(包括工艺孔),清洁曲拐箱、油底壳和主机循环滑油柜,提交船方检查合格。

5)在船舶处于浮态下测量主机曲轴拐档差,提交船方检查。

6)进行主机滑油系统串油,右主机串油分为外部串油和内部串油2个步骤进行,先进行外部串油,再进行内部串油,船东提供滑油。串油利用船方已有的主机滑油泵和自清滤器串接软管进行,滑油应进行适当加热,油温控制在40~50 ℃之间,串油管系每个钢管转弯处安装气动或电动震荡器。串油验收标准应不低于《油品清洁度分级NAS 1638标准》(美国航空航天工业联合会AIA 于1984年1月发布)中的8级标准。串油验收标准:通过目视检查和手感检查,滑油滤器内滤纸上的可视颗粒直径大于0.2 mm的颗粒数量小于或等于3个。船方验收满意后,油样取样进行化验,取样瓶规格为100 mL,每次取样3份,一份由船厂或船方委托第三方化验机构化验并出具报告,一份船方留存,一份船厂留存,以备后续调查取证。

7)恢复因有碍而拆除的滑油管系,由船方将主机滑油注入曲拐箱,进行主机暖缸备车。

完成上述步骤后,进行码头系泊试验和主机航行试验,检查主机运行工况参数是否符合主机设计要求。

2 结束语

本修理工艺成功地保证了主机曲轴换新工程安全平稳地完成,解决了主机不整体出舱,换新曲轴的工艺难题,为船东节约了修理费用和时间,满足了船东要求,实现了客户价值。