凝汽器清洗系统研究及各方案应用评估

刘兴, 颜强, 刘晓燕, 雷晓龙, 袁超, 伍文华

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

0 引言

凝汽器换热管结垢是各电厂凝汽器运行过程中普遍存在的问题, 运行过程中的循环水不可避免地带有各种各样的杂质, 在蒸汽长期加热作用下, 换热管内侧结垢越来越严重, 端差上升, 凝汽器换热效率下降, 机组背压无法维持在正常水平, 导致机组发电效率下降, 因此电厂不得不定期投入大量精力甚至停机来处理换热管结垢问题。另外一方面, 对换热管内部结垢的清理能显著提高机组运行效率, 起到节能增效作用, 因此, 对凝汽器清洗方案的研究具有非常实用的意义。

1 凝汽器换热管结垢分析

1.1 循环水水质分析

某电厂2 台300 MW 发电机组, 设计循环水总量37 700 m3/h, 系统保有水量为15 000 m3, 循环水进出口温差约10 ℃, 补充水来源于涟水河,该电厂自2009 年投产以来, 停机检查凝汽器及循环水冷却器均有结垢现象, 夏季气温较高时, 为保证冷却效果, 每月需对冷却器进行清洗。

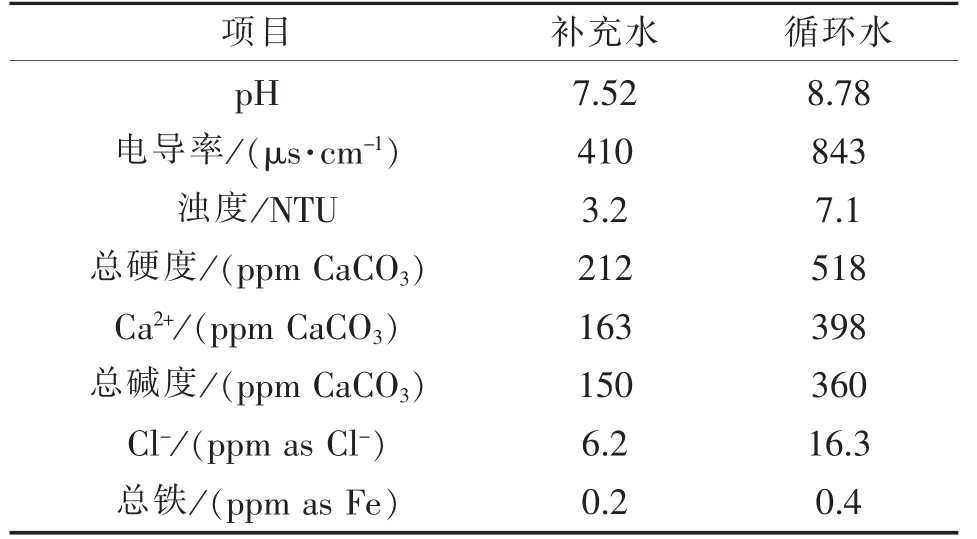

2013 年该电厂对补充水、 循环水进行了水质分析, 分析报告见表1。

表1 补充水、 循环水水质分析报告

通过循环水与补充水各项指标比较, 循环水长时间使用后, pH、 电导率、 总硬度、 总咸度等指标显著升高, 且循环水与补充水总硬度的比值小于氯离子的比值, 说明有部分钙镁离子转化为垢质[1]。

1.2 垢样分析

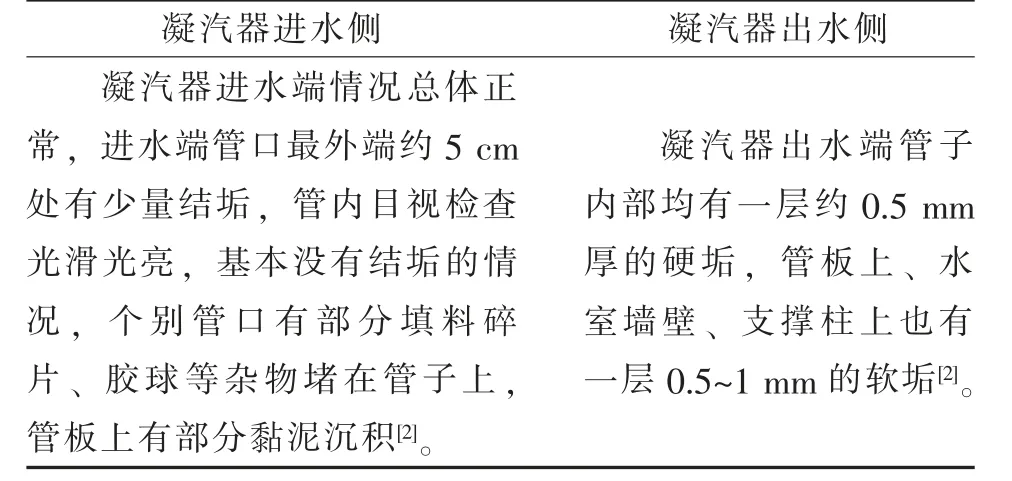

某电厂F 级三菱燃气-蒸汽联合循环机组在2017 年进行了凝汽器垢样检测分析, 首先对凝汽器垢样进出水侧进行了检查, 结果见表2。

表2 凝汽器进出水侧检查分析

以上检查表明, 随着冷却水从进水到出水温度逐渐升高, 结垢越来越严重, 因此温度是影响结垢的重要因素。 电厂提取凝汽器出水端的垢样(呈灰白色颗粒状固体) 进行分析, 结果见表3。

表3 垢样分析

表3 中, 550 ℃灼烧失重主要为有机物所致,950 ℃灼烧失重主要为碳酸盐所致。

垢样分析结果表明: 950 ℃灼烧减重与氧化钙之和约为88.62%, 说明垢样组成成分中绝大多数为碳酸钙, 另外, 存在少量的碳酸镁, 生物有机质、 淤泥等其他杂质[2]。

2 凝汽器清洗方法

2.1 常规化学水清洗

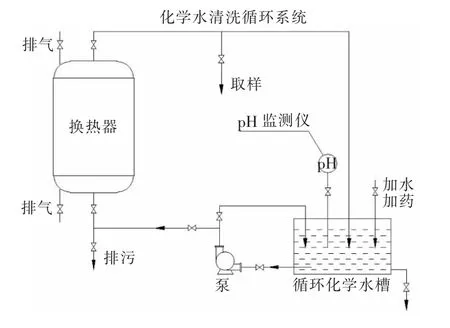

2.1.1 化学水清洗系统

凝汽器化学水清洗方案是首先在凝汽器水侧建立化学水循环系统, 如图1 所示, 关闭循环水阀门或用盲板把凝汽器原来的循环水系统隔离,利用凝汽器水室上下的排气、 排水口, 用耐酸胶管将凝汽器、 化学水泵、 化学水槽组成1 个循环系统, 并设置取样点、 排气口、 pH 监测点、 排污口等。 系统运行过程中, 需动态监测化学水pH 值变化, 并根据监测结果及时添加药剂。

图1 化学水清洗系统示意图

2.1.2 化学水清洗剂

(1)除垢剂

当前电厂普遍使用的化学水清洗剂主要除垢成分为氨基磺酸(NH2SO3H), 氨基磺酸是一种中等强度的固体有机酸, 对金属的腐蚀比无机酸相对较小, 可有效溶解水垢, 不会引起不锈钢的晶间腐蚀, 氨基磺酸颗粒物理性质稳定, 不挥发、 不吸湿、 无气味、 毒性低、 不着火, 储存和运输方便, 在对重要的工业设备进行化学清洗方面应用越来越多。 氨基硫磺酸水溶液在60 ℃以下几乎不分解, 60 ℃以上开始水解成NH4HSO4, 一般其溶液使用温度要求在60 ℃以下, 与水垢反应后生成物为易溶于水的氨基硫磺酸盐, 其反应式如下:

氨基磺酸(NH2SO3H) 的浓度根据结垢程度选择, 一般为5%~10%。

(2)缓蚀剂

化学清洗时间相对较长, 为降低对金属的腐蚀程度, 清洗过程中加入适当的缓蚀剂是必不可少的, 常用缓蚀剂一般有咪唑、 季铵盐、 二硫代氨基甲酸酯等, 其用量一般在0.25%~0.13%。

(3)表面活性剂

加入表面活性剂是加速湿润、 分散、 乳化、增溶、 起泡等作用, 通常选用硫酸类阴离子或非离子型表面活性剂, 质量分数为0.01%。

(4)钝化剂

在化学清洗步骤完成时, 迅速加入少量NaOH, 中和酸洗液, 调整pH 至7, 然后加入钝化剂, 钢铁基材建议加入亚硝酸盐, 浓度为0.5%, 铜质基材加入硫酸铜等酸性钝化剂, 浓度约为0.02%, 钝化时间不低于4 h。

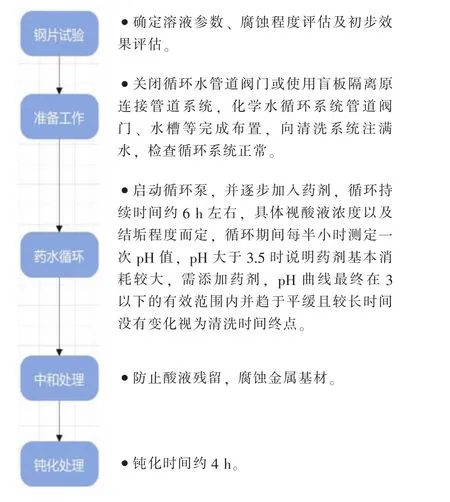

2.1.3 化学水清洗工艺流程

清洗流程如图2 所示。

图2 化学水清洗流程

2.1.4 化学水清洗综合评估

化学水清洗除垢较为彻底, 硬垢能基本去除(95%以上), 换热管表面清洗后清洁光亮, 除垢效果好, 对凝汽器换热效率具有明显提升, 并且可对换热管进行钝化保护处理, 效益明显。 随着将来化学药剂成分及配方的进一步优化(如福世泰克清洗剂), 清洗效率提升, 对金属腐蚀的进一步控制, 化学水清洗仍然有提升空间。

目前化学水清洗虽然应用广泛, 但也存在一些无法绕开的缺陷:

(1)要达到化学水清洗的条件, 凝汽器水侧两端必须具有与原来循环水系统隔离的阀门, 或者使用盲板进行隔离, 机组必须停机(小部分型号凝汽器可单侧运行), 不可在线清洗, 清洗前条件要求苛刻, 投入量大。

(2)清洗时间较长, 虽然加入了缓蚀剂, 凝汽器金属基材需较长时间浸泡在酸液当中, 换热管试环测定腐蚀速率为0.101 2 g/(m2h), 总腐蚀量为0.687 8 g/m2, 单次清洗对换热管的腐蚀非常小, 但设备常年运行, 每年1~3 次化学清洗, 长期清洗积累下来的腐蚀量也不能忽视。 另外, 清洗过程中需要人员准确把握酸液浓度、 流量、 pH变化、 钝化效果等情况并及时做出应对措施, 对操作人员素质要求较高。

(3)调制化学水以及后续使用清水冲洗都需要使用大量水资源, 并且使用后的化学水存在生态毒性, 不能直接排放, 电厂需同时具备化学水处理能力, 需投入相当的成本。

2.2 胶球清洗

2.2.1 胶球清洗系统介绍

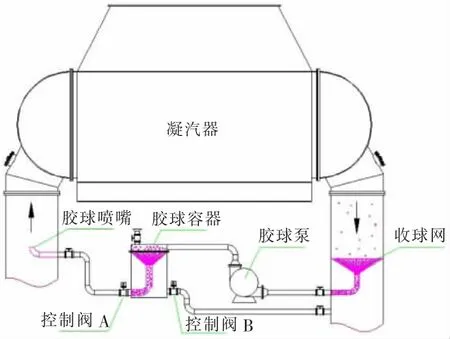

胶球清洗可在线对凝汽器换热管内表面进行清理, 在凝汽器循环水入口侧设置胶球释放装置,在凝汽器循环水管之间设置胶球泵、 装球室、 胶球喷嘴等, 组成胶球循环系统。

海绵胶球的选择是该清洗方案的关键, 胶球应当为多微孔柔软的弹性体, 球的湿态直径比冷却管大1~2 mm, 要求湿态比重与水相同, 使胶球能在循环水的任意位置悬浮。 清洗前, 胶球一般需要浸泡24 h, 并去除不合格胶球。

清洗时, 加入浸泡好的胶球, 胶球从装球室填入, 数量为凝汽器换热管数量的10%左右。 关闭装球室, 开启各阀门, 启动胶球泵, 胶球在循环水入口进入, 并在压力略高一些的水流带动下进入凝汽器水室后被挤压通过换热管, 与换热管内表面进行一次摩擦, 使管内表面污垢随水带出,胶球经过收球网时被收集并重新进入胶球循环管道, 如此循环反复达到在线连续清洗目的。

2.2.2 胶球清洗综合评估

胶球清洗系统布置好以后可以在机组运行时在线进行清洗, 因此, 可以随时开启清洗系统而不用担心影响机组的正常运行, 清洗频率可以大大提升, 一定程度上可弥补除垢不彻底的劣势,并且胶球清洗系统只需要前期一次性投入, 后续即可长期使用, 且操作简单方便, 不会耗费额外水资源, 不添加化学药剂, 对操作人员没有过高的技能要求, 对换热管内的淤泥等附着物清洁效果较好。

胶球清洗系统是目前电厂应用最为普遍的清洗方式之一, 经过长期应用, 该方案也被证明存在如下缺陷:

(1)换热管清洗不全面。 每次清洗过程中, 胶球进入换热管有一定随机性, 无法保证胶球可以通过每一根换热管, 并且越是结垢严重或是堵塞的换热管越是不会有胶球进入。

(2)影响凝汽器换热效率。 胶球循环管道连通了循环水出口以及入口, 导致胶球循环过程中也将被加热后的循环水重新引入了循环水入口, 循环水温度升高, 影响凝汽器换热效率。

(3)影响设备运行。 电厂经常会发现胶球进入换热管后卡塞在管内的情况。

(4)对硬质结垢效果并不理想。 胶球清洗可有效清除换热管内的淤泥等相对软质结垢。

因此, 胶球清洗系统运行一段时间后, 往往需要一次彻底的化学水清洗, 去除堵塞的胶球和胶球无法去除的钙垢镁垢。

2.2.3 胶球清洗系统优化

针对以上电厂反馈的缺陷, 可对该清洗系统进行改进, 如图3 所示。

图3 胶球清洗系统优化方案示意图

(1)改造装球室为胶球容器, 允许该容器带一定的水压运行, 并增加胶球加装阀门。

(2)增加A、 B 管道控制阀门, 增加B 控制阀上循环水回水管道。 A、 B 控制阀门进行联动控制, A 阀门开启时则B 阀门关闭, B 阀门开启时则A 阀门关闭, A 阀门每开启10 s 后关闭5 min,如此循环。

经过以上改进, 可使胶球收集过程中, 大部分加热后的循环水进入胶球循环系统后不会重新进入凝汽器, 而是随着B 控制阀的开启返回循环水出口管道。 同时, 随着胶球在胶球容器内全部收集集中后, A 阀门开启, B 阀门关闭, 在胶球容器内一定的水压下, 胶球在10 s 内集中一次性进入循环水入口管道, 随后爆炸式散开, 可使胶球分布在一个相对均布并分散的区域, 改善胶球集中在某一区域的情况。 以上方案虽无法彻底解决缺陷3 和缺陷4 带来的问题, 但较好解决了缺陷1和缺陷2 来带的问题, 同时也对缺陷3 有一定的缓解作用, 方案可以使胶球清洗的优势得以更好的发挥, 同时最大限度避免了其劣势带来的麻烦,具备一定实际应用意义。

2.3 螺旋纽带在线清洗

2.3.1 螺旋纽带系统介绍

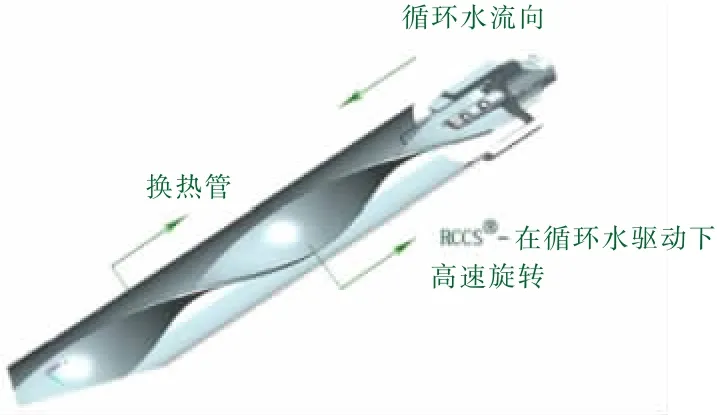

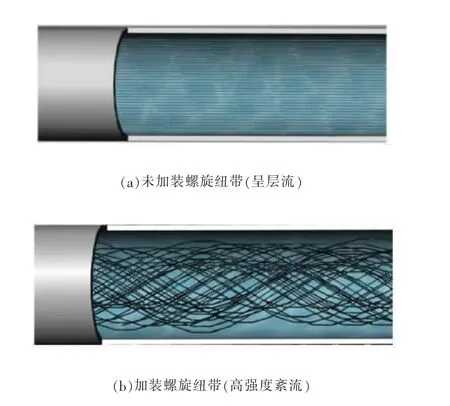

螺旋纽带在线清洗技术是近些年发展较快并具有较好发展前景的一套方案, 通过在换热管内装入螺旋纽带如图4 所示, 在一定冷却水动能带动下, 螺旋纽带在换热管内长期产生振摆和300~1 800 r/min 的自转。 在周向刮扫剪切和径向振摆碰撞的共同作用下, 达到对已有水垢的连续清理作用, 并破坏垢质的形成机理, 使垢不能再管壁上附着, 对换热管有很好的防垢保洁作用[4]。

图4 螺旋纽带图

此外, 在换热管内纽带的旋转导流下, 冷却水呈螺旋线流动。 连续自转和不断振摆, 侧刃对近管壁的边界层流层产生有效扰动, 从而使装置有一定传热强化作用。 能将换热管内工质由层流状态(或轻度紊流状态) 改变为高强度紊流状态,打破边界滞留层及温度场的不均匀分布, 大幅提高管侧换热系数, 降低端差, 如图5 所示。

图5 换热管内工质状态

2.3.2 电厂应用效果分析

某电厂2 台C6-35/8 型调整抽汽冷凝式汽轮机机组(6 MW 小型机组)经过2 年试验对比运行,加装了螺旋纽带的1 号机组在抽汽和纯凝工况下均能带满6 MW 负荷, 达到预期效果[5]:

(1)在夏季高温季节1 号机组在纯凝工况下可带6 MW 满负荷运行, 凝汽器真空在87 kPa 以上, 有效解决了机组真空下降而出力不足的难题;

(2)在同等条件下, 安装螺旋纽带装置后, 凝汽器真空上升6~8 kPa, 并且真空基本稳定, 运行2 年多后与刚安装时相比没有太大变化;

(3)安装后凝汽器进水阻力仅增加3~4 kPa,对循环水泵功耗影响不大;

(4)1 号机凝汽器开盖检查, 其铜管内壁干净如初, 基本没有结垢, 也不存在沉积物下铜管腐蚀, 但管板有结垢和腐蚀现象;

(5)螺旋纽带装置状态良好, 旋转灵活, 只是纽带在运行中边刃磨损, 外径由14 mm 减小为12.9 mm, 纽带上附着黏泥和垢质。

鉴于此, 电厂后来在该厂2 号机组凝汽器以及3 台空冷器、 3 台冷油器铜管内都安装了纽带装置, 取得了较好效果。

2.3.3 螺旋纽带在线清洗方案综合评估

螺旋纽带清洗方案可以实现在线长期清洗,清洗不影响机组正常运行, 防垢效果明显, 其效能优于胶球方案, 同时还能改变换热管内水流呈紊流状态, 实现更好的换热效果, 该方案不需要外加设备, 不使用化学药剂, 无污染, 安装使用简单, 应用前景较好。

但同时螺旋纽带技术因为自身结构问题, 目前也存在一些亟待解决的问题:

(1)螺旋纽带在长期运行过程中自身结垢结污严重, 会使其自转受阻, 转速降低, 失去防垢功能, 甚至停止转动, 堵塞换热管[5]。

(2)纽带安装后, 会形成一定的水阻, 特别是运行一段时间后, 纽带结垢, 水阻会显著上升,对循环水泵功耗形成影响。

(3)该方案对大颗粒杂质较为敏感, 大颗粒杂质一旦进入换热管, 将直接形成卡塞。

(4)大型机组凝汽器换热管普遍长达8~12 m,螺旋纽带在这样的换热管中应用效果较差, 这也是该方案大多应用于小型机组, 大型机组成功应用案例较少的原因。

2.4 高压水射流清洗

高压水射流清洗是利用高压水对换热管内部进行冲刷, 去除管内污垢。 该方法对换热管内淤泥、 藻类清洗效果较好, 对硬垢去除效果不佳,并且大型机组换热管普遍较长, 高压水到管深处已经缺乏清洗能力, 同时需耗费大量水资源。

2.5 超声波防垢方案

超声波除垢技术是利用专门的超声波发生器,在凝汽器流动的水中产生超声波振动, 使水中产生许多真空气泡, 钙镁离子在这些气泡的周围,形成细小的沙状物, 受热表面上的振动使金属与水之间产生高速微流和空化效应, 形成气泡后突然破裂的瞬间能产生超过100 MPa 的压力, 这种连续不断产生的瞬间高压强烈冲击物件表面, 破坏水垢生产和沉积条件, 使循环冷却水中尚未结晶的盐以及结晶后难溶解的盐呈悬浮状态, 不存留在设备管壁表面, 被冷却水流带走, 达到防垢目的[4]。

需要指出的是, 由于当前技术的瓶颈限制,超声波在防垢上有一定优势, 但对于去除硬质结垢, 特别是镁垢效果不佳, 该方案目前应用并不多, 仅有一些小机组有应用实例, 未有应用到大型机组并产生较好效能的案例, 总体来说该方案还处于未成熟时期。

2.6 其他清洗方案

凝汽器清洗方案中, 除了上述介绍的方案,还有人工手动清洗、 机器人清洗、 电子水处理法等, 因为这些方案在目前技术背景下, 应用相对较少, 除垢效能数据尚不明确, 可查资料较少。综合人力投入、 设备投入、 水电资源耗费、 除垢效果、 技术成熟度等各方面因素, 目前这些方案尚不具备推广优势和竞争力。

3 结论

经过以上各类凝汽器清洗方案的优势劣势对比分析, 在当前技术背景下, 推荐方案入下:

(1)针对30 万以上的大型机组, 推荐采用目前技术较为成熟的胶球清洗系统再配合两到三年一次的化学水清洗综合方案, 胶球+化学水清洗综合方案可取长补短, 系统优化后的胶球清洗不仅可以实现在线清洗, 消费的人力、 电力、 水资源相对较小, 可较长时间保持换热管内的清洁, 运行一段时间后定期进行一次彻底的化学水清洗,可很好地保持凝汽器长期高效运行, 同时这样也使化学水清洗也不必过于频繁使用, 保证在运行寿命期内设备正常, 保证凝汽器换热效率长期持续保持在一个相对好的状态。

(2)对于30 万及30 万以下的小型机组, 选择螺旋纽带清洗方案是目前最优的方案, 其长期在线清洗防垢, 安装操作简单, 防垢效果好的优势突出, 虽然存在自身结垢以及长换热管应用效果较差的缺陷, 但随着技术不断革新, 一些新材料被应用于制作纽带, 该装置自身结构得到改善,并且适用换热管长度达到10 m 以上, 应用于30万机组成功案例也越来越多, 总体来说, 该方案防垢效果突出, 换热效率提升显著, 且无需耗费额外水电资源, 安装方便, 成本不高, 优势明显,值得在小型机组中推广应用。