天然气压差发电技术浅析

李志明, 侯明军, 罗方

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

0 引言

天然气长管线运输过程中, 为克服沿程阻力保障天然气正常输送, 多采用高压管线。 其中,国外燃气管道的输送压力一般为8~12 MPa, 国内输气压力都达到了10 MPa。 管输天然气到达门站后需根据下游用户的供气压力要求进行降压处理,这一降压过程蕴存着丰富的压力能。

调压站一般采用调压阀对天然气进行节流调压, 压力能完全消耗在克服流动阻力上, 未推动机械做功, 浪费大量能量。 而利用压差发电可将压力能转换为电能, 极大提高了能量利用率、 提高管网运行的经济性, 符合国家节能减排的基本政策, 具有重要的经济效益和社会效益。

近十年来, 国内越来越多的学者和机构对天然气压差发电开展了相关研究, 但付诸于工程的案例却极为鲜少。 除管网压力能分布分散、 涉及范围复杂、 规模化发展受限等诸多客观制约因素外, 技术成熟度也需要进一步完善。

天然气入口温度一般较低, 经调压后的温度多在零下, 很难满足下游用户需求, 需要进行加热。 目前压力能发电主要技术方案有: 前置加热和非前置加热。 采用前置加热方式, 可提升天然气温度, 提高发电功率; 同时膨胀机排气温度可满足设备需求; 不采用前置加热, 发电的同时可利用膨胀机排气的冷量, 即后置制冷, 提升了能量的利用率。 该2 种技术方案基本构成了目前利用压差能直接发电主要实现形式。

本文将从天然气余压发电的系统和设备分析其技术可行性和可靠性, 以期为余压透平发电机组的工程化应用提供指导依据。

1 压差发电案例介绍

天然气余压发电区别于常规火力发电, 温度较低, 主要利用了天然气的压力能, 而且其 “热源” 条件较为复杂。 通常减压站实际的天然气流量、 压力都是随季节、 昼夜、 时段不断变化, 各个减压站的流量分配、 运行规律变化都很大, 实际的运行功率都是不断变化的。

图1 为某减压站全年天然气流量分布。

图1 某减压站全年天然气流量分布

根据其全年流量变化情况, 66%的时间内运行流量不到最大流量的33%。 该天然气压差发电若兼顾全年流量运行, 机组将长期偏离设计点,效率偏下, 同时机组兼顾最大流量设计, 设备成本偏高。 可考虑在峰值流量时采取旁路调节阀调节运行, 透平按小功率设计, 以降低投资成本。

2 压差系统方案

天然气膨胀发电后, 温度和压力降低, 经换热后进入下游城市燃气管网, 系统为开式循环。压差发电系统形式并不复杂, 主要为前置加热、后置加热、 以及前后加热综合利用等形式。

高压(HP)管网的天然气膨胀做功后, 天然气温度低于管道输送要求, 需要将其加热至下游管网能承受的温度后, 再进入中/低压(IP/LP)管网,如图2 所示。 可采取的加热方式有电加热、 水浴炉加热、 海水换热以及其他能源换热方式。

图2 压力能发电系统——后加热型

为避免膨胀机出口温度过低, 高压天然气管网中的天然气可先预加热, 然后进入透平膨胀机做功发电。 膨胀做功后的中压天然气再进入中压管网, 如图3 所示。 可采取的预加热方式有电加热和其他能源换热方式。 条件允许时建议采用燃气余热、 余热锅炉或其他废热利用的形式对天然气进行预热, 以提高系统能量综合利用率。

图3 压力能发电系统——前预热型

为保证天然气管网安全稳定运行, 该压差发电系统应与管网主调压系统呈 “并联” 模式, 即互为旁路。 膨胀机正常运行时, 可关闭一路主调压单元; 当出口压力超出变化范围或膨胀机故障需要紧急切断膨胀机时, 主调压单元应能快速响应并启动。 其中压差发电系统主要设备由膨胀机、发电机、 快关阀、 调节阀、 换热器、 旁路调压阀、止回阀、 电控柜、 温度/压力/流量监测元件、 并网柜、过滤器等组成。

3 压差发电关键技术

3.1 压差发电系统工艺性设计

上游高压管网至下游管网之间至少应设置两分路: 一路经由减压阀调压后进入下游管网; 一路经由膨胀机减压后进入下游, 减压膨胀的同时还能驱动发电机发电, 回收压力能。 膨胀机支路上, 天然气先后经过速关阀, 调节阀, 再到膨胀机入口, 出口经止回阀后, 再流入下游管网, 如图4 所示。 换热器可视具体参数配置于膨胀机支路前端或末端。

图4 压差发电工艺简图

3.2 工质密封、 腐蚀安全性设计

透平膨胀机运行介质为天然气, 其主要成分见表1。 在选取透平关键部件的材料时, 须特别注意二氧化碳、 水蒸气等导致的应力腐蚀问题, 必要时需要在透平局部结构喷附耐蚀涂层材料。

表1 某减压站天然气工质组分

同时该工质成分复杂, 以甲烷居多。 甲烷属于甲类可燃气, 在设计时应充分考虑防爆。 因此,还需要透平做到工质无泄漏。 为此, 一般透平轴端采用干气密封结构, 以避免天然气泄漏。

另外, 发电机设备可根据机组的配置型式采取工质冷却或常规冷却 (空冷/水冷) 方式, 同时应采用隔爆型发电机。

3.3 机组总体方案设计

用于天然气余压发电的膨胀机设备主要有透平膨胀机、 螺杆膨胀机、 活塞膨胀机等多种结构型式, 对比而言, 透平膨胀机能实现较高的等熵效率 (80%以上), 且有较高转速, 同时能实现更高容量的功率; 尤其在功率上具有其他型式膨胀机难以比拟的优势。 综合而言, 拟采用透平膨胀机作为该型余压发电机组的主要动力设备。

针对余压发电机组, 主要有2 种主流机型。一是透平、 发电机呈 “磁轴承、 一体式” 设计,如图5 所示。

图5 磁轴承一体机方案示意图

该机型透平与发电机同轴布置, 其中透平悬臂支撑于发电机一侧或两侧; 发电机采用工质冷却, 并采用磁轴承支撑。 该机型为全封闭型式,可以实现工质零泄漏。 另外, 磁轴承替代了滑动轴承, 省却了润滑油系统, 简化了机组布置。 但电机需要天然气冷却, 对电机的防爆要求极高,因而电机的防爆设计是该方案中最大的难点。

另一种是透平、 发电机呈 “分体式” 设计,如图6 所示。

图6 透平、 发电机分体式方案示意图

该机型透平与发电机分别独立配置, 采用联轴器联接; 其中发电机采用常规空/水冷却方式,降低了发电机设计难度。 当余压透平功率较大时,透平将采用多级轴流式, 并采用双支撑结构, 轴系设计难度降低; 当余压透平功率较小时, 透平将采用径流式(往往对应于高转速情形), 并采用悬臂支撑结构, 可以使结构更加紧凑。 对于分体式设计, 无论透平是采用双支撑或是悬臂支撑,都将需配置轴端干气密封, 避免天然气工质泄漏。

3.4 透平选材可靠性设计

天然气压差利用的上游管线温度多为10~25℃, 经透平膨胀做功后温度较低, 多为零下温度状态; 透平焓降较大时的排气温度一般可达-30℃。 由于低温脆性的影响, 材料塑性和韧性会降低; 选材时需要充分考虑动静部件的冷态脆性转变温度的影响, 尤其对于转子、 动叶等旋转部件,要求在低温时仍需具有足够的冲击功, 以保证透平低温连续运行的可靠性。 为此, 结合透平运行环境和材料自身特性, 推荐天然气压差发电透平(-40 ℃以上环境)的基本选材见表2。

表2 天然气压差透平材料

3.5 透平结构方案

根据天然气压差机组总体方案的不同配置,透平结构主要有2 种型式。

首先对于发电机中置、 透平悬臂布置的一体式机型方案, 其主要针对高转速、 小功率(百千瓦级)而设计。 透平多采用单级或两级向心式叶轮,为平衡推力, 叶轮采用 “背靠背” 悬臂布置, 采用切向进气、 轴向排气, 结构相当紧凑。 尤其透平为整体垂直圆法兰连接, 无水平中分面, 结构变形协调性好, 有利于透平密封; 同时可实现轴向安装和拆卸, 拆装检修较为方便。

其次是透平、 发电机呈 “分体式” 设计方案,当透平功率较大时(~3 MW 以上), 机组级次较多,因轴系设计困难, 叶轮悬臂式方案使用受限。 多采用多级轴流式设计结构。 该型透平转速一般不高(3 000 r/min), 且多采用双支撑滑动轴承结构。为避免工质轴端泄漏, 将采用干气密封以替代常规梳齿密封。

另外对于功率不大的机组(~2 MW 以内), 也可以采用透平-发电机分体式方案。 此时透平可以采用悬臂支撑结构, 即透平位于轴承箱的悬臂端。其中悬臂透平的设计结构型式同上述方案一, 由于透平轴承箱采用滑动轴承支撑, 透平轴端也需要采用干气密封。

3.6 密封结构方案

结合天然气减压站应用场景要求, 需保证天然气工质无泄漏。 透平、 发电机呈 “分体式” 设计时, 透平轴端需采用干气密封结构。

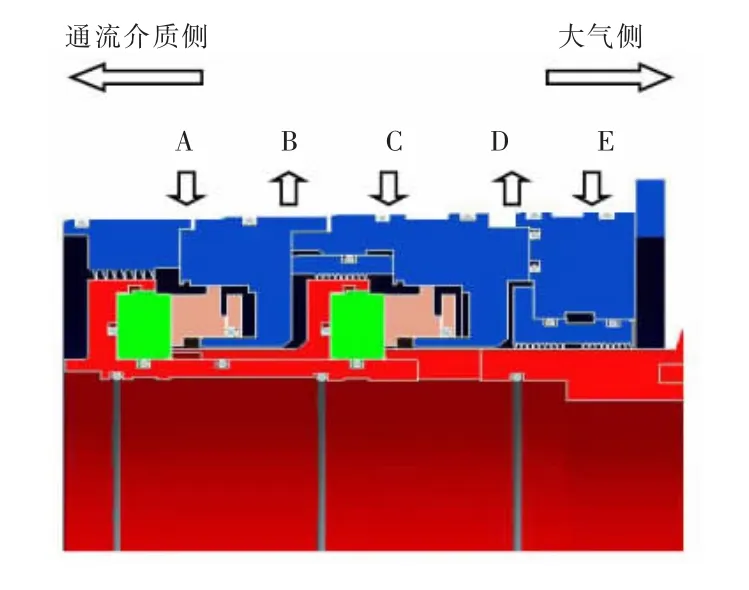

透平轴端干气密封推荐采用双级串联式密封。图7 是天然气轴端密封的一种典型。 一级密封工艺气采用天然气, 自A 口进入, 流向通流侧。 B口的掺混气, 一部分来自A 区经一级密封的微量泄漏气, 一部分来自于C 口的二级密封气 (天然气), 掺混气可回收至系统。 C 口经二级密封后的微量泄漏气与E 口进来的隔离气(氮气或空气)混合后(满足安全浓度要求), 可以自D 口收集或高点排火炬。

图7 天然气轴端密封

轴端干气密封的工艺气可取自透平上游管线,经减压后作为一级密封气。 由于上游管线天然气温度偏低, 为避免在干气密封动静密封副间因节流降压/温效应而出现冷凝现象, 从而导致密封面磨损或抱轴问题, 密封系统中需配置加热器,使工质进入密封腔之前先加热到合适温度(50~120 ℃)。

4 技术经济性分析

为简要分析天然气压差发电的技术经济性,结合典型案例进行对比研究。

案例1: 山西某天然气减压站A 入口压力3.89 MPa, 入口温度10 ℃; 出口压力1.85 MPa。管网流量全年变化波动较大, 年平均流量22 225 Nm3/h。

案例2: 广东某天然气减压站B 入口压力9 MPa, 入口温度25 ℃; 出口压力4 MPa。 管网流量全年波动较小, 年平均流量85 000 Nm3/h。

针对2 种情况, 分别作了技术经济性预估,结果见表3。

表3 天然气压差发电技术经济性分析

表3 中系统的设备投入含透平发电机组、 换热器、 阀门等成套设备及服务。 另外电价以当地参考电价为基准(无补贴情况)。

从这2 个案例的对比来看, 功率越小, 机组的比功率投资(初投资/净输出平均功率)并不会降低。 另外对于案例1, 全年流量波动大, 部分时间是偏离设计点运行, 导致平均流量偏离设计流量较大; 且发电设备满负荷利用不高, 导致比收益(收益/初投资) 相对较低。 而相比之下, 案例2 流量长时间相对稳定运行, 发电设备满负荷利用较高, 比收益相对较高。

5 结论

天然气压差发电是一种新型绿色的能源回收利用方式, 在解决管网天然气降压利用的过程中回收压力能供发电用。

(1)压差发电系统相对简单, 工艺流程不难实现, 且设备较少。

(2)压差发电系统需重点解决透平膨胀机排气的低温问题, 文中在透平选材上和系统配置上提出了解决方案, 可为天然气压差发电机组应用提供指导依据。

(3)为保证透平设备中天然气工质的密封性,干气密封结构是一种较为有效的解决方式。 文中提供了一种可供压差发电透平设备密封选用的密封工艺, 推荐采用两级干气密封以解决天然气工质的轴端密封问题。

(4)从文中的2 个案例分析来看, 稳定的运行流量边界条件对于天然气压差发电应用更具有一定投资优势。