基于某型光端机的热仿真与热测试对比研究

刘霄海,王志勇,尹钰田

(中国电子科技集团公司第三十四研究所,广西 桂林 541004)

0 引言

随着电子设备形态以及功能的飞速演变,热功率密度不断提升,温度问题日渐凸显,这对电子设备热设计水平提出了更高的要求。热仿真技术在其中扮演着重要的角色,被越来越频繁地应用到电子设备的结构与热设计过程中[1]。热设计工程师主要是通过对已设计的设备样机进行散热性能仿真分析,并根据仿真分析结果提出热设计优化方案。因此,热仿真结果的准确性将直接影响到热优化效果[2]。本研究以某型光端机为例,通过实验测试对比分析,验证该型光端机热仿真模型的准确性及仿真结果的可指导性,为后续电子设备的热仿真分析与结构散热设计提供参考。

1 物理模型

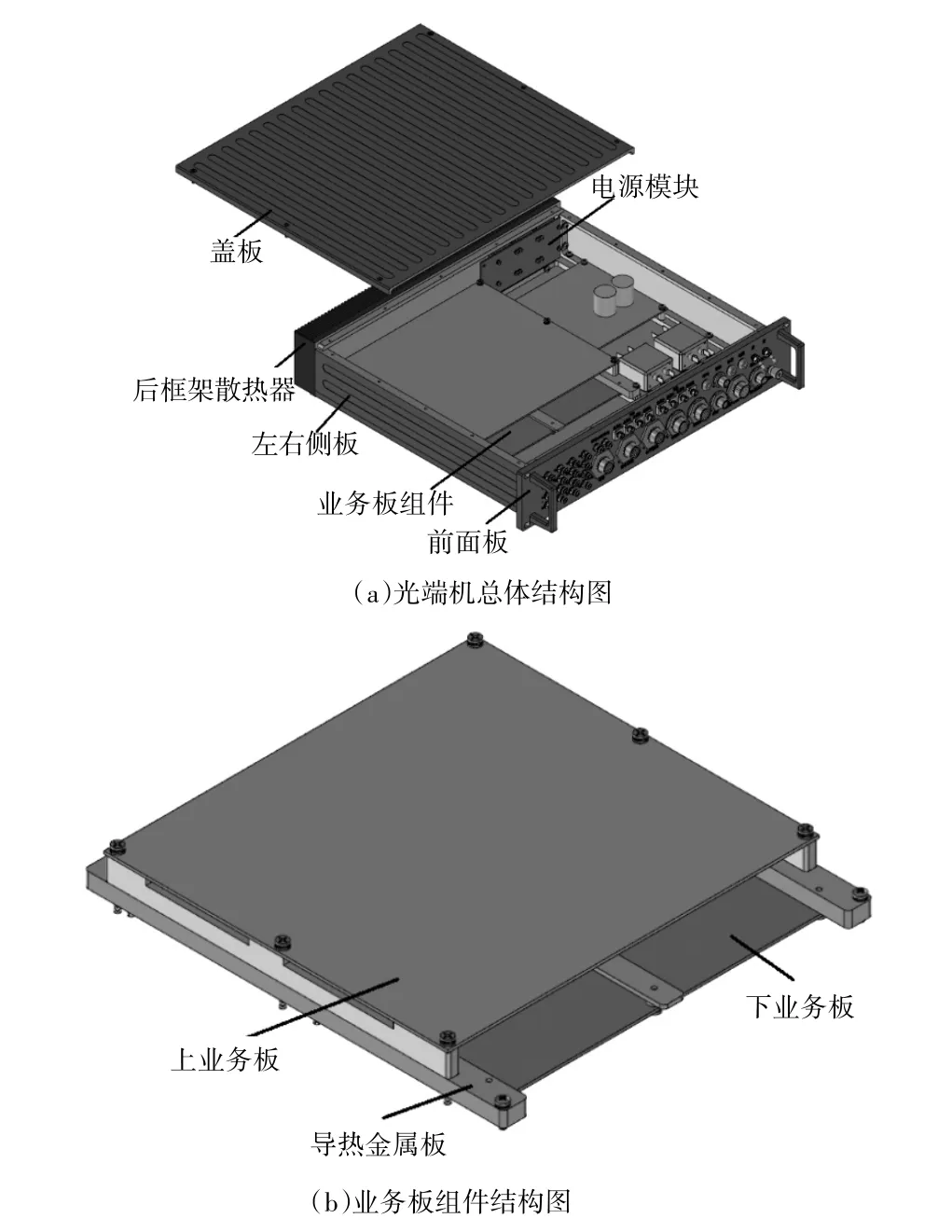

某型号光端机主要由箱体、电源模块、业务板组件组成。其中,箱体外形尺寸为482.60 mm×430 mm×88 mm,包含前面板,后框架散热器、底板、左右侧板及盖板等,均由铝合金铣制加工而成;电源模块通过螺钉直接固定在后框架散热器上;业务板组件由上业务板、下业务板、导热金属板组成,上下业务板分别安装在导热板正反两面,如图1所示。

通过对设备器件进行分析,其主要热源分布在电源模块及下业务板上,热量直接传导或通过导热金属板传导到后框架散热器上,最后由后框架散热器的散热翅片利用自然对流散出。

图1 某型号光端机总体结构

2 光端机热仿真分析

2.1 光端机热仿真模型建立

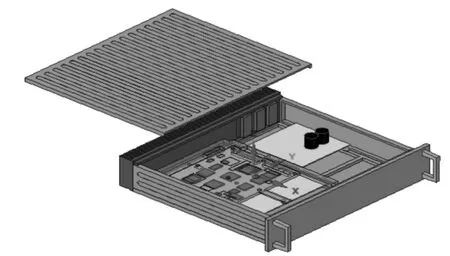

根据该光端机的构型,将建模完成的机箱CAD数字样机导入到ANSYS-SCDM中,为提高软件计算工作效率,在保证分析精度的前提下,对球上数字光端机的部分结构特征进行了合理简化,删除了部分不相关器件,略去螺钉、螺母、圆角、安装孔等不影响热路模型的局部细节及小插件。简化后用于仿真分析的光端机三维模型如图2所示。

图2 光端机简化后模型

2.2 热耗及材料参数确定

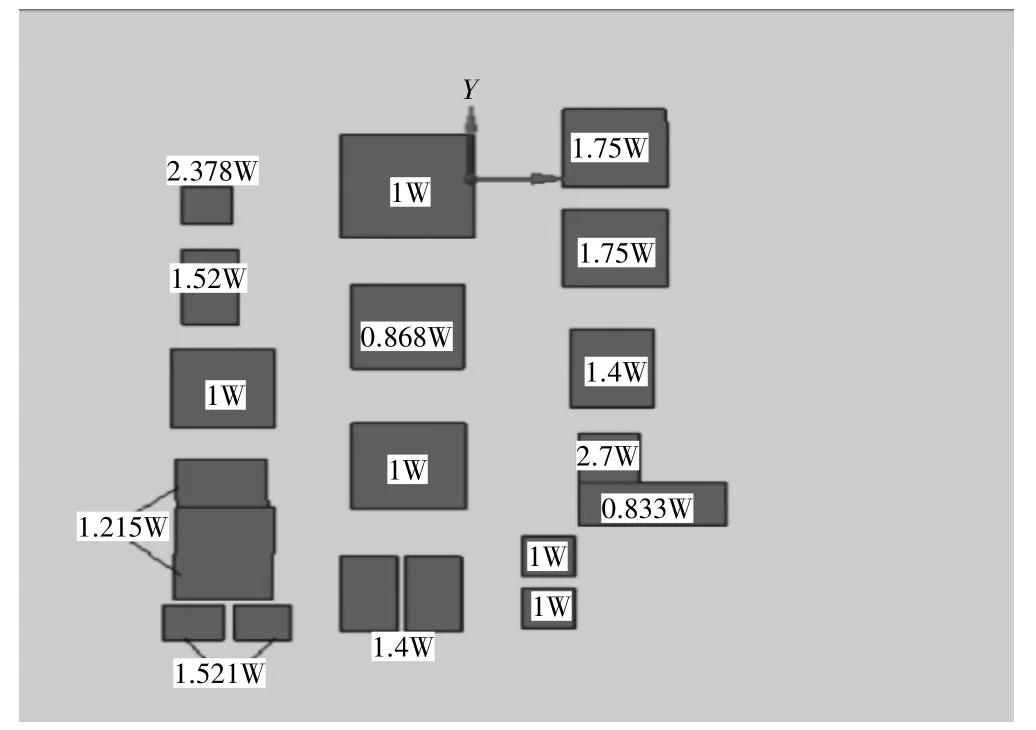

该型光端机主要热源分布在下业务板和电源模块上。下业务板上各热耗器件通过导热垫与导热板直接接触,其布局及热耗信息如图3所示。电源模块热耗为30 W,通过导热垫直接与机箱后框架散热器接触。光端机部分材料参数如表1所列。

图3 发热器件的布局及热耗信息

表1 光端机各部分材料参数

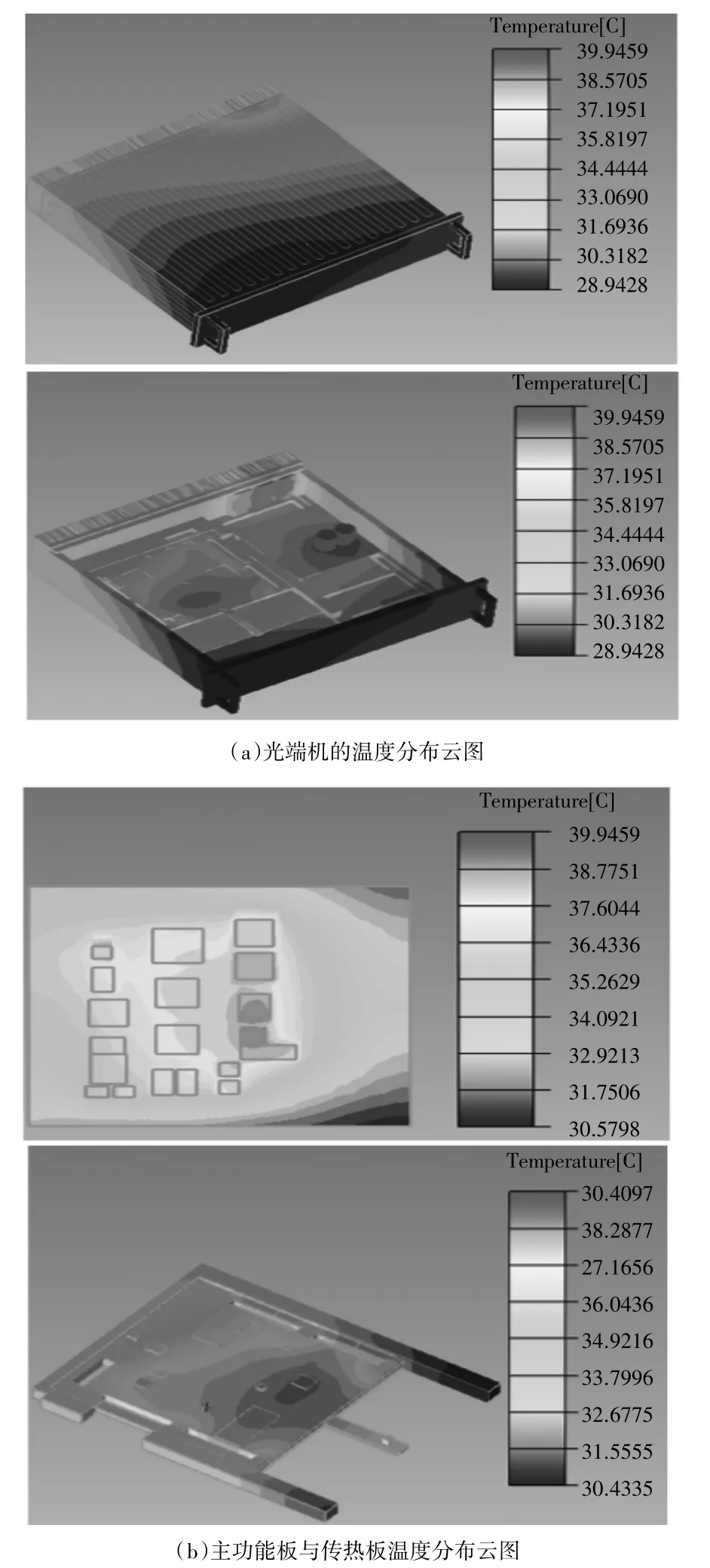

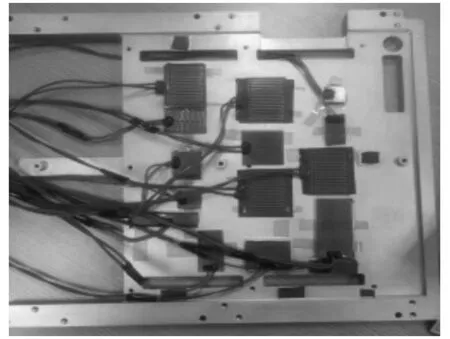

2.3 仿真分析及结果

利用Icepak热仿真软件采用瞬态分析法对光端机进行热仿真分析,初始环境环境温度设为20℃,空气设为自然对流,同时在6处较为关心的位置设温度探测点。计算得出光端机的温度分布及各个探测点在3600 s内的温度变化情况,图4为光端机的温度分布云图,图5为各温度探测点位置分布及其在3600 s内的温度变化曲线。由温度分布云图及温度变化曲线可以看出:各探测点温度随时间变化逐渐上升;设备最高温位于电源模块表面及下业务板离机箱后框架散热器较远处的发热芯片表面,约为39.95℃;电源模块直接固定在散热翅片上,导致局部温度快速上升,但分布较为均匀;导热板温度梯度从与散热器连接的位置向远端呈现逐渐上升的趋势,符合实际情况。

图4 光端机的温度云图

图5 各温度探测点位置分布及其在3600s内的温度变化曲线

3 热测试实验研究

3.1 热测试实验平台设计及搭建

为了验证上述热仿真分析及计算得到的光端机温度分布能否真实反映该工况条件下的热特性,采用标准大气压环境模拟实验系统和由Pt100温度传感器构成的温度测量系统,完成了电子设备在标准大气压下和环境温度为20℃条件下的热平衡实验测试研究。该型光端机环境热测试实验平台和设备装置图见图6。

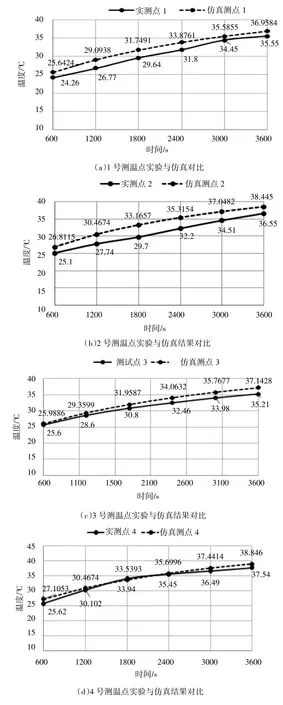

由于设备运行过程中,各热耗器件的功率并不是完全与指标一致,考虑到本次研究主要为验证热仿真结果的准确性,因此需要过滤掉由于输入条件与实际情况不一致产生的误差,同时为了便于热测试工作的开展,实验中采用不同规格型号聚酰亚胺加热膜作为热源模拟设备发热。将一组不同规格型号的加热膜分别粘贴在与下业务板发热器件、电源模块所接触的导热凸台处,如图7所示。

图7 聚酰亚胺加热膜黏贴示意图

使用三路直流电源为加热膜供电,输出电压分别设置为3.7 V、5 V、24 V,以使不同规格型号的聚酰亚胺加热膜产生与器件指标相同的热耗,见表2。

表2 部分规格聚酰亚胺加热膜对应热耗

在与热仿真探测点相同的位置处分别布置6个温度实测点,其中5号实测点设置在机箱侧壁上,6号实测点设置在电源模块处,其余实测点设置在下业务板发热器件处。

3.2 热测试实验结果

将热测试时间设置为3 600 s,从而获得该时段内各个实测点温度随时间变化的数据,形成温度变化曲线,如图8所示。

图8 热测试各实测点在3600s内的温度变化曲线

4 热仿真与热测试结果对比

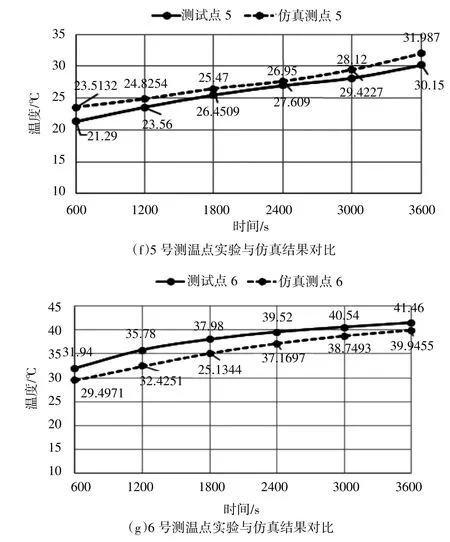

为验证热仿真模型的准确性及仿真参数设定的合理性,利用Excel数据处理软件将上述光端机仿真探测点与热测试对应的实测点数据进行处理并拟合,获得6组温度随时间变化对比曲线,如图9所示。

从图9可以看出,6组测试点的实测温度曲线与仿真温度曲线存在一定的偏差,但两者的温升趋势大致一致。通过各组测温点在不同时刻的温度数据对比可以看出,大部分测试点的实测温度与仿真温度在不同时刻的偏差均在±3℃以内。这在一定程度上验证了热仿真模型的准确性和仿真参数设定的合理性,但还存在一定的偏差,造成偏差的可能原因如下:

(1)测温探头本身特性及安装固定可能存在差异,造成测量误差。

(2)仿真设置的环境与材质参数一般为理想值,实际环境与材质的性能存在一些非线性因素,很难完全吻合。

图9 测温点实验与仿真结果对比

因此,后续仍然需要改进测温手段,并通过更加大量的测试数据进行分析迭代仿真参数,才能获得更精确的仿真结果。

5 结语

通过搭建整机瞬态热测试实验平台,可利用该实验平台对整机工作时的瞬时温度进行测试。在同种工况下,将仿真数据与热测试数据进行对比,验证热仿真模型的准确性及可指导性。结果表明,热学仿真模型比较准确可靠,仿真结果具备参考价值,能指导产品热设计,但与实际测量结果仍然存在差异,在实际工程设计过程中,为保证产品可靠性,应留有足够的设计余量。