铁路货车冲击座拓扑优化

樊训光,马思群,孙彦彬,刘永行

(大连交通大学 机车车辆工程学院,辽宁 大连116028)

0 引言

在铁路运输中,货物运输是其主要构成部分。铁路货车是载运货物的重要设备,可输送各类重型货物、各类物资等。近年来,由于国家经济的增长,对货车的需求越来越大,如何确保在货车安全运行的条件下,最大限度地减少铁路货车的生产制造成本就变得特别重要。铁路货车冲击座是车辆运行时不可或缺的零件,然而在应用中材料却没有得到充分利用,所以对冲击座进行轻量化设计就显得尤为重要。所以在设计铁路货车冲击座结构时要在满足性能要求的条件下,尽量使材料得到充分利用,降低制造成本。通过拓扑优化方法可以在指定的优化空间内找到传力途径或者最合理的材料分布,以保证在符合各种性能的前提下,获得结构最佳的设计[1]。

1 冲击座有限元模型及强度分析

1.1 有限元模型的建立

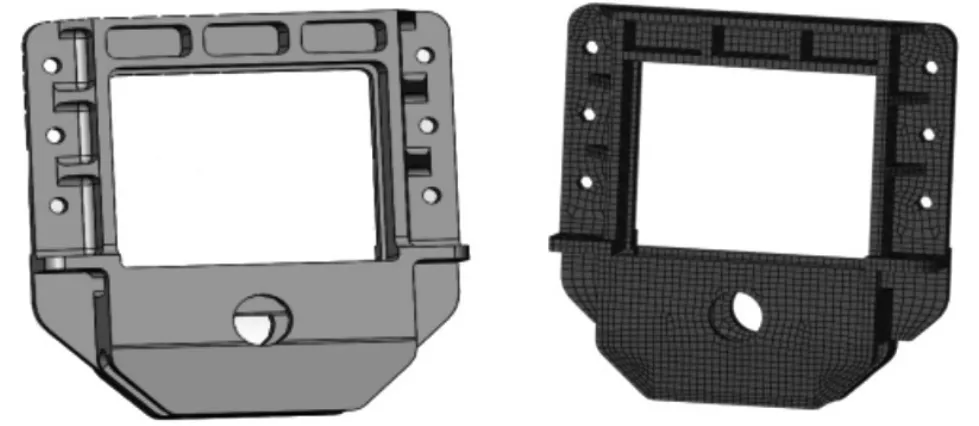

本研究的某型冲击座由铸钢加工而成,自重47.8 kg。通过SolidWorks软件对冲击座进行三维实体建模,采用HyperMesh有限元分析软件创建冲击座有限元模型,冲击座几何及有限元模型如图1所示。

图1 冲击座几何及有限元模型

该有限元模型采用大小为10 mm的六面体网格划分,共划分8670个单元,13784个节点。材料Q450钢,屈服强度2.06×105 MPa,弹性模量2.06×105MPa,泊松比0.3,密度7.85×103kg/m3。铁路货车冲击座装配在底架梁端的中间部位,首先要确保车钩缓冲装置正常使用的空间;其次在车钩遭受很大的冲击力时,冲击座触碰到钩肩,能够增加端梁强度然后将一些冲击力传送给车辆的底架,防止由于力太大而导致破坏。

1.2 冲击座计算工况及静强度分析

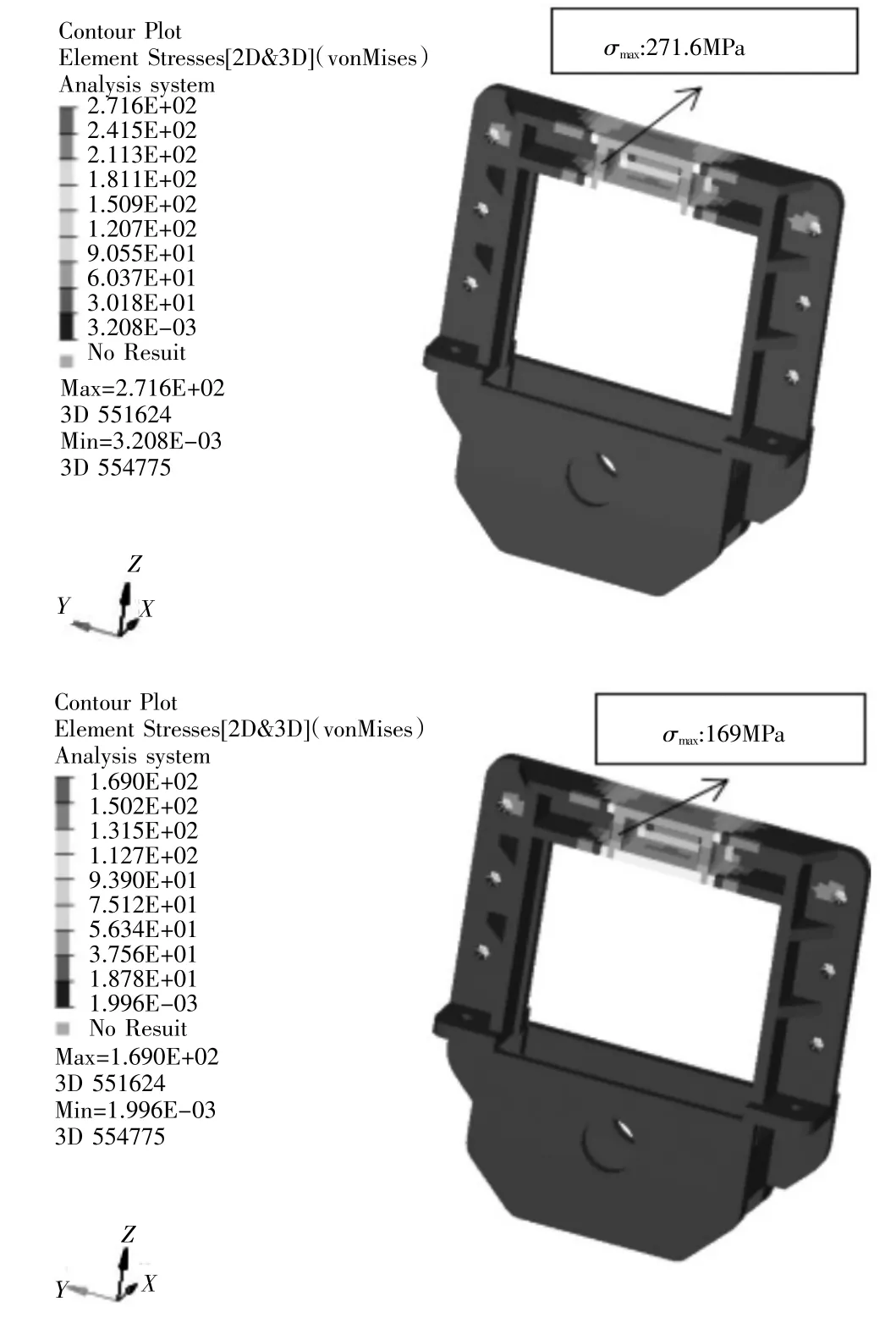

根据《TB/T 1335-1996铁道车辆强度设计及试验鉴定规范》的规定,并考虑铁路货车实际运行时的环境,对铁路货车冲击座进行静强度分析。根据冲击座的位置,确定了两个工况下的约束及冲击载荷。两个工况下的约束相同,在六个螺栓孔施加六个方向全约束,在冲击座背面施加X方向的约束。考虑到车钩钩肩与冲击座作用时,车钩应有部分纵向冲击力传给后从板座,故设定工况1和工况2是分别以1250 kN和980 kN的均布力作用在冲击座上端的中间位置。根据两种计算工况采用HyperMesh软件下的Optistruct求解器对冲击座进行静强度计算。计算结果表明,第一工况和第二工况下铁路货车冲击座的最大应力值分别为271.6 MPa和169 MPa,两种工况下的冲击座的结构应力云图如图2所示。

图2 第一工况和第二工况下的应力云图

根据第四强度理论对冲击座结构进行分析计算,铁路货车冲击座结构所用材料为Q450钢,其屈服强度为450 MPa,安全系数为1.3,所以,许用强度为346.2 MPa。由计算结果可得,冲击座两种工况下的最大应力均小于346.2 MPa,冲击座强度符合标准。根据计算结果能够看出,冲击座结构的应力在两种工况下分布过于集中,应力主要分布在冲击座上端的中部位置,此外冲击座出现的最大应力位置为同一部位,而冲击座的其他部位应力相对比较小,材料并没有得到最大限度的利用。

2 冲击座拓扑优化及改进设计

2.1 冲击座拓扑优化分析及改进

拓扑优化的根本思路是把设计部位分为有限单元,利用给定的算法去掉无用的部位,以便于变为带孔的连续体,达到完成连续体的拓扑优化的目标。SIMP密度法定义材料的相对密度与弹性模量符合某种函数关系,利用引入惩罚因子束缚抑制位于0~1之间的中间密度值,让中间密度值最大程度上靠近0或1,将结构拓扑优化问题变为最合理的材料分布问题[2-3]。SIMP密度法[4]用公式表示如下

式中:E(xi)为惩罚后的材料的弹性模量;Emin为可去掉部分材料的弹性模量;E0为不可去掉部分材料的弹性模量;xi为第i个单元的相对密度(0≤xi≤1),p为惩罚因子。

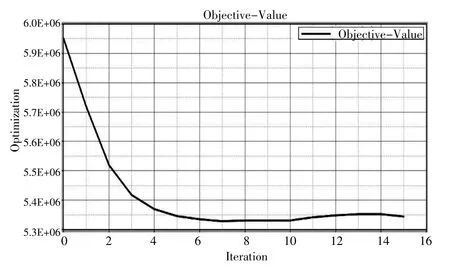

根据冲击座结构的静强度分析结果,并考虑冲击座实际运行环境以及与端梁的装配关系,选取了冲击座的上端区域作为拓扑优化区域。通过利用SIMP密度法,对冲击座结构进行拓扑优化,拓扑优化的参数设置条件:设计变量为优化区域的单元密度;约束条件为等效应力小于材料的屈服强度;目标函数为体积最小化。由拓扑优化的迭代曲线可知,目标函数的数值整体呈下降趋势,优化在第15次时停止迭代。优化计算结果表明,本次拓扑优化结果收敛,冲击座拓扑优化迭代曲线如图3所示。

图3 拓扑优化迭代曲线

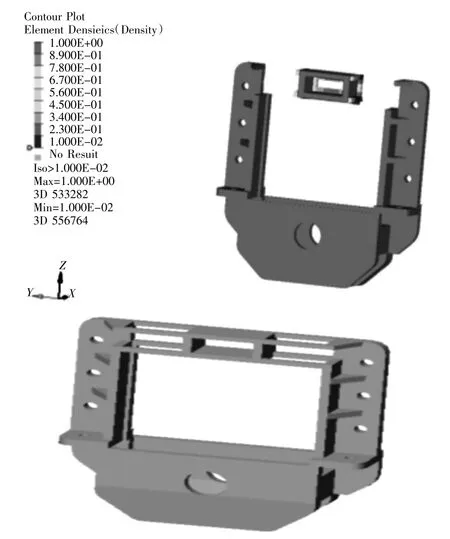

优化结果显示模型中密度值大于0.4的部分,由拓扑优化后的结果可以得出,优化区域经过拓扑优化后比原优化区域材料去除明显,优化效果可观。根据冲击座结构拓扑优化的结果,考虑到制造工艺以及冲击座与其他零部件的装配,再结合冲击座的实际运行环境,对冲击座的结构进行改进设计,冲击座拓扑优化结果及改进后模型如图4所示。

图4 冲击座拓扑优化结果及改进后几何模型

2.2 改进后的冲击座静强度及刚度校核

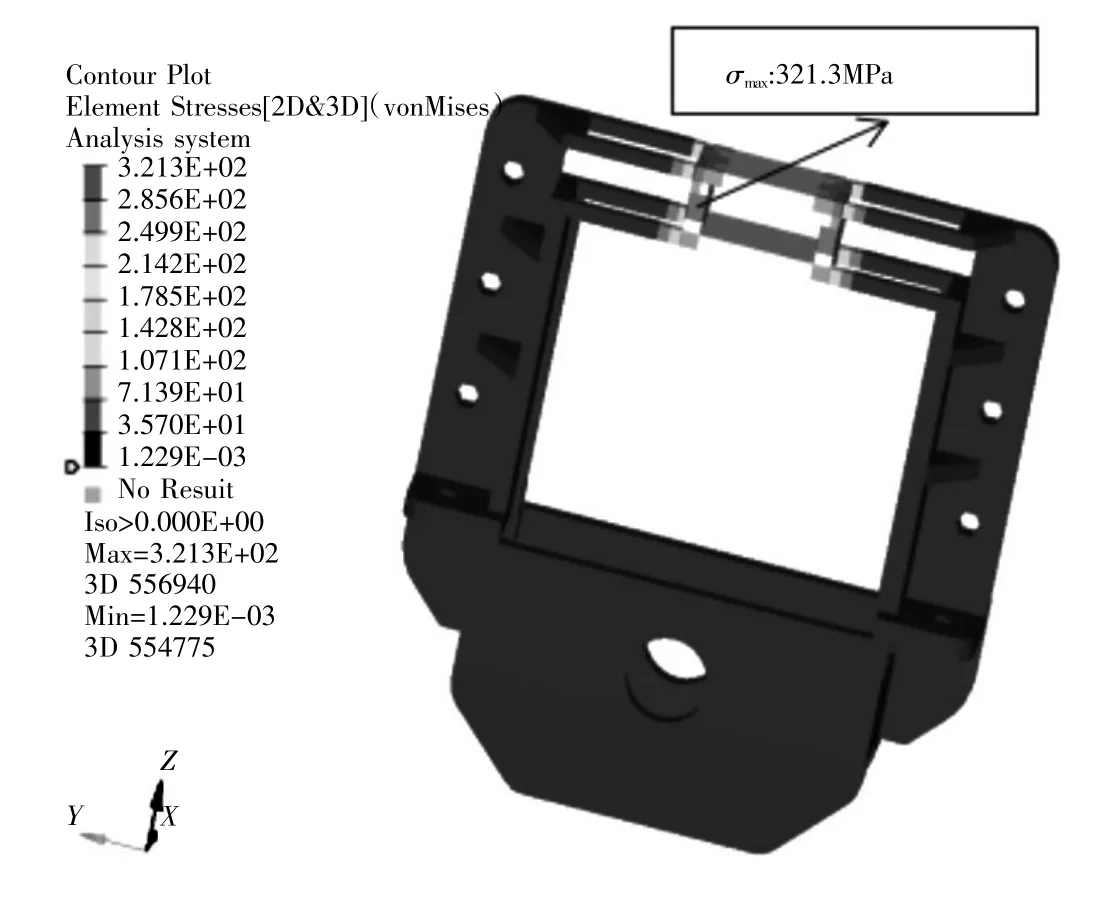

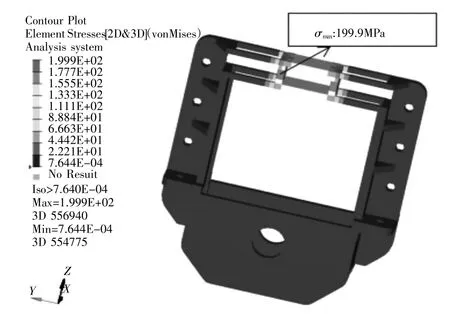

对改进后的冲击座几何模型进行静强度分析以及刚度的校核,经过计算得到两种工况下的应力云图如图5所示。由计算结果可知,第一工况下冲击座的最大应力值为321.3 MPa,第二工况下冲击座的最大应力值为199.9 MPa。

图5 改进后第一工况和第二工况下应力云图

结果表明,冲击座冲击座在两种工况下发生最大应力的位置相同。改进后的两种工况下的最大应力均小于346.2 MPa,冲击座强度符合标准。改进后的最大应力更接近材料的屈服强度,对材料的利用更好。优化后的有限元模型质量为43.5 kg,比原冲击座结构的质量减少4.3 kg,减少了9.0%,减重效果明显。

3 结语

通过对冲击座进行三维建模,创建冲击座有限元模型并对某型铁路货车冲击座进行了静强度分析,得出了两种工况下的最大应力均小于346.2 MPa,冲击座强度符合标准。根据静强度分析结果,对冲击座进行了拓扑优化。按照拓扑优化计算得到的结果,结合实际安装以及制造工艺等要素,对冲击座结构进行改进设计,并对改进后的冲击座结构进行静强度计算,结果表明改进后的两种工况下的最大应力均小于346.2 MPa,冲击座强度符合标准。最终优化结果显示,改进后的冲击座与原构造相比,优化后的冲击座结构在两种工况下结构应力分布更加合理,最大应力都没有大于材料的许用强度,质量减少了9.0%,达到了优化减重的效果,为以后铁路货车冲击座的设计和轻量化提供了有效的参考。