汽车盘体零件小飞边模锻成形工艺开发及数值分析

万 轶,陈 林

(1.南京晓庄学院 环境科学学院,南京 211171; 2.江苏神通阀门股份有限公司,江苏 南通 226232)

随着疫情逐渐得到控制,汽车市场整体复苏,对汽车零件的需求也在不断提高,但同时原材料价格、人工成本、制造成本、运输成本等同样在提高,因此企业要想提升自身的竞争力,实现盈利,生产的产品就必须做到高产能、高质量、低成本。本文研究的汽车盘体零件过去采用的是机加工成形或经两步锻造成形,其中机加工方式,生产效率较低、零件质量稳定性较差、精度低,并且材料使用率仅为26.9%,而两步锻造成形,设备及模具成本较高,在当前的形势下,显然无法取得良好的经济效益。

Deform-3D是一种集建模、变形、热传递等于一体的工艺模拟工具[1],在挤压、冲压、锻造、轧制、旋压、楔横轧等塑性成形领域应用颇多[2-6],能够按用户的不同设置、不同需求获取不同信息,例如材料流动、载荷变化、温度变化、晶粒度变化、模具磨损、应力应变情况、回弹情况、缺陷产生过程等许多有价值的数据,及时反映出工艺的不足,实现缺陷的可预测[7-9],从而有目标的改进工艺,避免了大量的试验成本。

基于上述分析,本文提出了一种小飞边模锻成形工艺,并通过Deform-3D有限元数值分析进行研究,通过仿真进行缺陷预测从而改进工艺,并将模拟试验与生产试验数据进行对比验证,以期能有效地提升工艺开发效率和工艺的可靠性。

1 汽车盘体零件结构及工艺分析

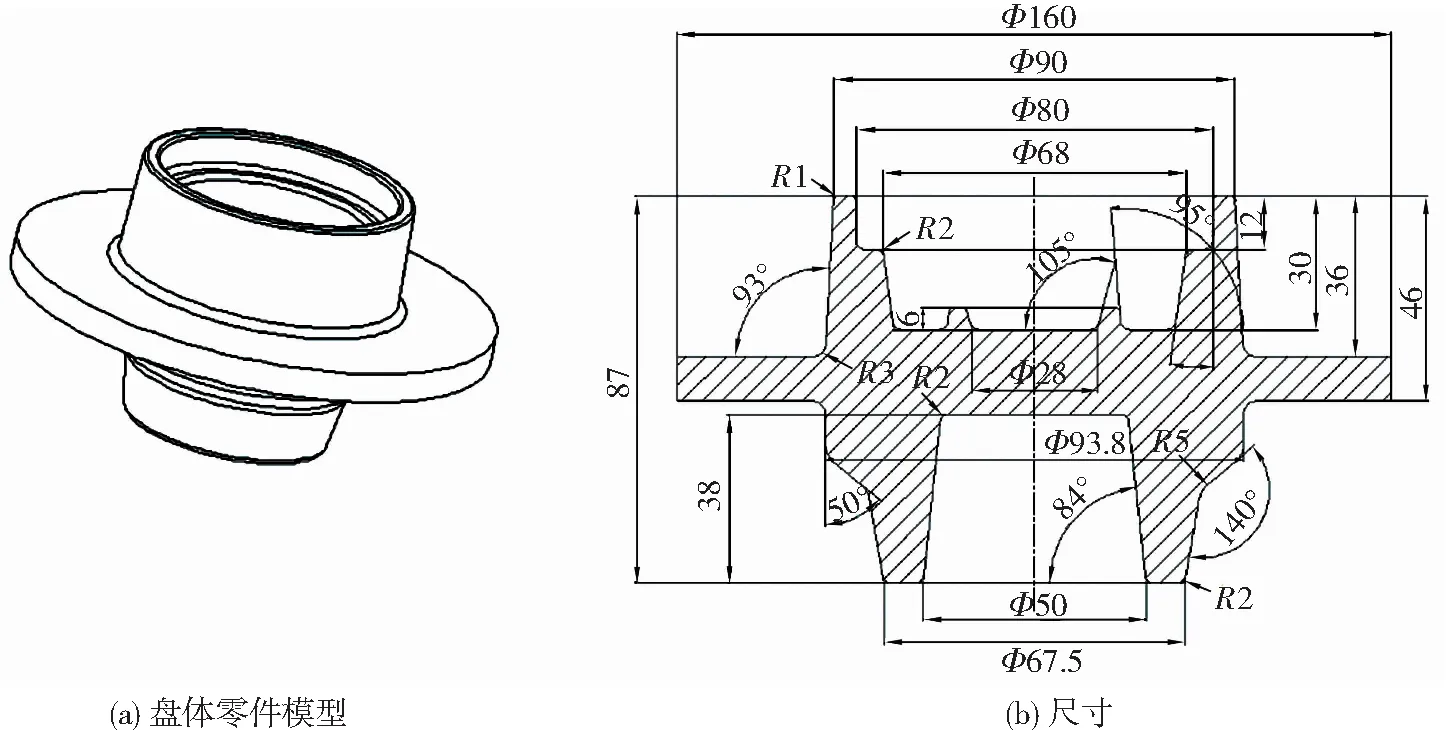

本文研究的汽车盘体零件的结构及尺寸如图1所示,属于回转体零件,上部为阶梯型盲孔结构,盲孔底部存在环形凸台,凸台高度6 mm;中部为法兰结构,直径为160 mm,厚度为10 mm;下部存在锥形盲孔结构,属于复杂类零件。锻造时,上、下两端难成形区域极易产生锻不足缺陷,若采用闭式锻造[10-11],能显著提高零件的性能和材料使用率,并能避免锻不足缺陷,但模具负载较大,导致模具寿命较低,因此综合分析后,采用小飞边模锻工艺。

图1 汽车盘体零件结构及尺寸(单位:mm)Fig.1 Structure and dimensions of automobile disc parts: (a) disc part model; (b) dimensions

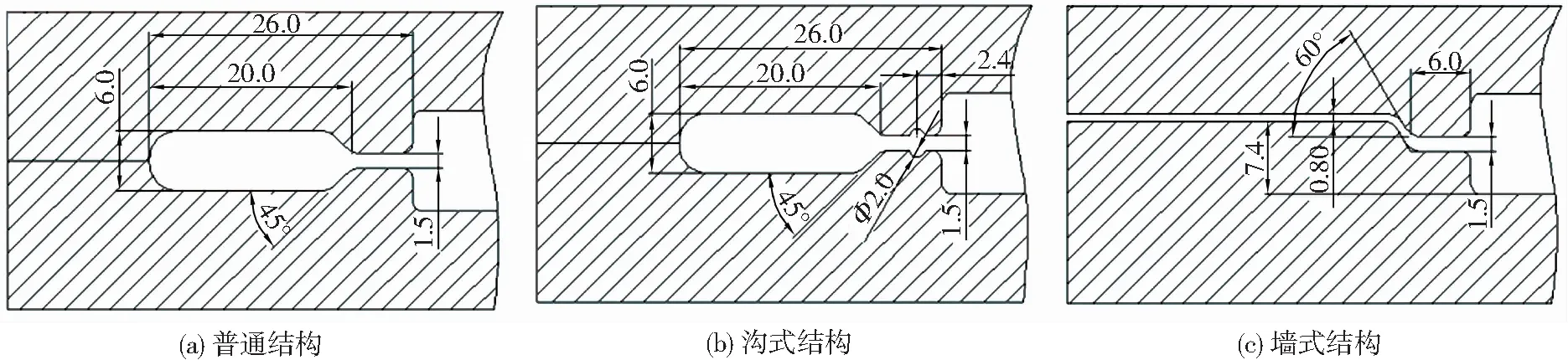

小飞边模锻与闭式模锻相比,同样能有效提高零件质量、生产效率和材料使用率,同时由于飞边槽的存在,模具负载相对要小,模具寿命较高。但是飞边槽结构的选择非常关键,设计不当会影响阻流效果[12-13],仍会产生锻不足缺陷,或者无法达到模具降负的目的,因此必须通过Deform-3D有限元数值分析进行检验,提前预判零件的成形效果,以便进行合理设计。研究中使用的3种飞边槽结构如图2所示,分别为普通结构(图2(a))、沟式结构(图2(b))及墙式结构(图2(c)),按阻流能力大小排列为:墙式结构>沟式结构>普通结构。

图2 不同的飞边槽结构及尺寸(单位:mm)Fig.2 Structure and dimensions of different flash groove : (a) common; (b) ditch; (c) wall

2 建模和数值计算结果分析

2.1 Deform-3D参数设置及模型建立

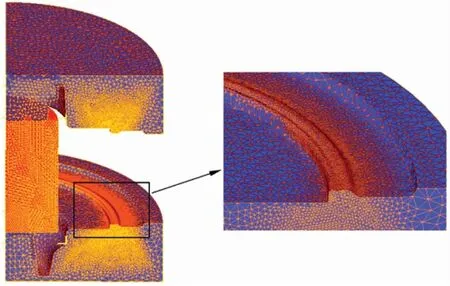

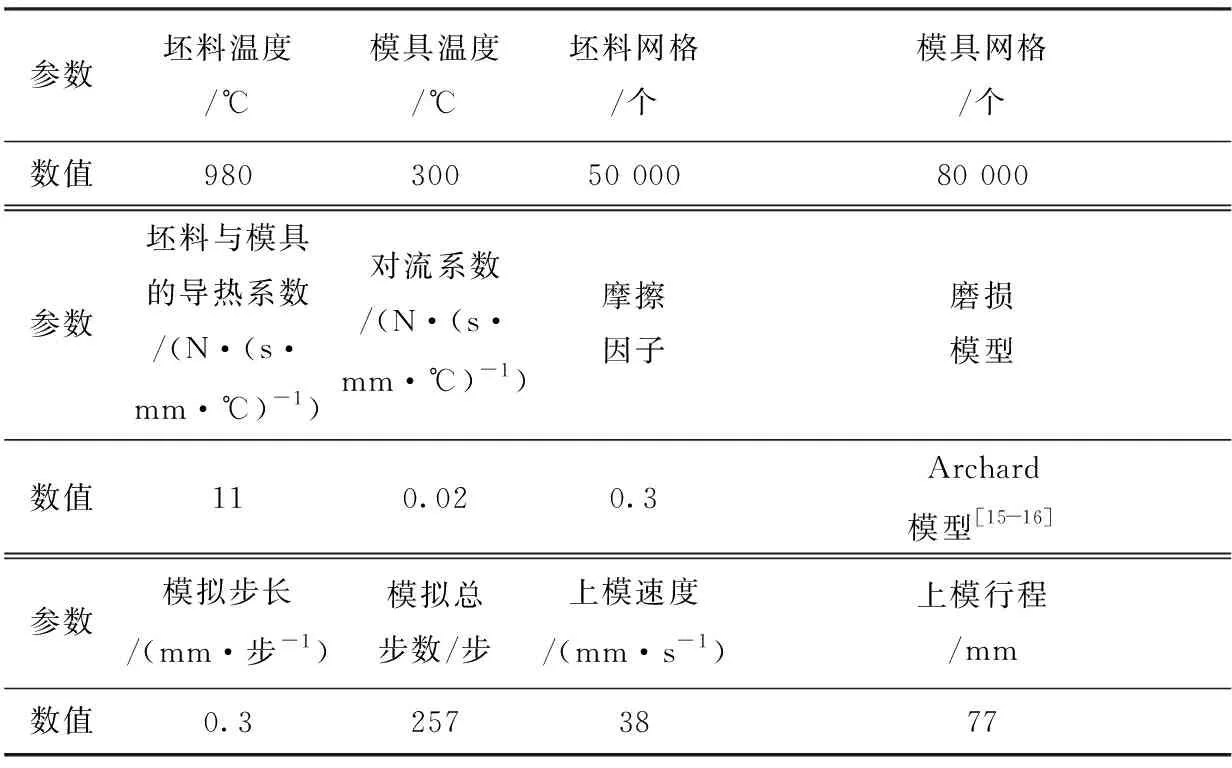

利用UG完成各飞边槽结构的模具造型,并与坯料完成装配,其中坯料体积为零件体积、飞边体积与烧损体积之和。盘体零件材料为45钢,选择坯料属性为塑性体;模具材料为SKD61模具钢,选择模具属性为刚性体。同时,将坯料及模具离散化为四面体网格单元,并对微小特征做局部的细化以提高模拟的精度[14]。以图3沟式飞边槽结构为例,沟槽尺寸相对较小,若不细化,无法显示该特征,使模拟结果失去参考价值,图中建立的是1/4结构,能有效地提升数值计算速度。3种结构的参数设置及模拟条件保持一致,关键参数设置见表1所示。

图3 沟式飞边槽结构的有限元模型Fig.3 Finite element model of ditch flash groove structure

表1 锻造关键参数设置Table 1 Forging parameters setting

2.2 模拟结果对比分析

2.2.1 零件填充质量对比

图4所示为普通飞边槽结构下零件的成形过程图,图中显示节点的部位表示该部位与模具接触(与上模接触为绿色节点,与下模接触为蓝色节点,无接触不显示节点)。图4(a)坯料在上模的施压下产生变形,材料大部分向下端流动,以填充下部锥形盲孔结构为主。随着坯料与下模接触的部分越来越大,导致阻力变大,材料向下流动量减小,材料更多的向阻力较小的上部和水平方向流动(图4(b)),开始填充上部阶梯型盲孔和中部法兰。随后坯料与上模接触的部分也越来越大,材料填充难度增加,材料以水平流动为主,并充满水平型腔,多余的金属开始流入飞边槽,见图4(c)所示。受到飞边槽作用后,水平方向流动阻力增加,促使材料继续往上下两端填充,最终成形结果见图4(d)所示,零件下部充填完整,而图中上部圈出薄壁部位依旧出现了未充满的现象,说明普通飞边槽结构无法提供足够的飞边槽阻力,导致过多材料外流出现缺料。

图4 普通飞边槽结构下零件的成形过程Fig.4 Forming process of parts with common flash groove structure: (a) forming 30%; (b) forming 60%; (c) forming 92%; (d) forming 100%

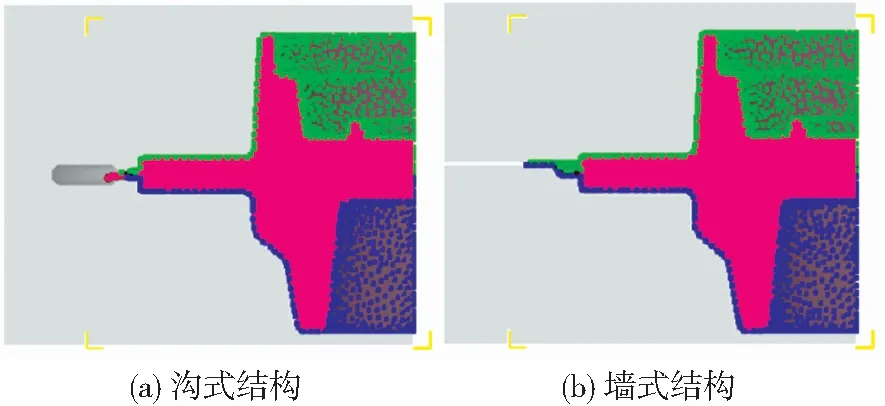

在沟式飞边槽结构和墙式飞边槽结构下,零件的成形过程与普通飞边槽结构的成形过程完全相同,区别在于成形最后阶段提供的阻力大小不同,图5所示为沟式飞边槽结构及墙式飞边槽结构下的零件填充结果,可明显看出两种结构均能解决上部薄壁部位未充满的问题。

图5 沟式和墙式飞边槽结构下的零件填充结果Fig.5 Part filling results under ditch and wall flash groove structures: (a) ditch; (b) wall

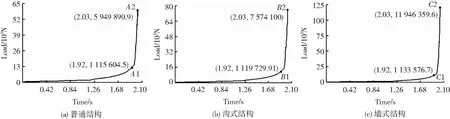

2.2.2 锻造成形力分析

图6所示分别为普通飞边槽结构、沟式飞边槽结构以及墙式飞边槽结构下锻造成形力的曲线变化图。在材料进入飞边槽之前,3种结构的锻造成形力增长速度和大小差别不大,见图中点A1、B1、C1所示,分别为1.116×106、1.120×106和1.134×106N;而材料进入飞边槽之后,锻造成形力需要克服飞边槽的阻力帮助材料流动,因此开始迅速增长,到零件完全填充成形时,3种结构的最大成形力分别为5.950×106、7.574×106以及1.195×107N,见图中A2、B2、C2所示。显然,普通飞边槽的限流作用明显小于沟式及墙式飞边槽,也导致了图4中最终出现的充不满缺陷;墙式飞边槽结构的限流能力最强,需要更大的成形力才能将多余材料排除,与沟式相比,成形力增加了57.8%。但是,从上述成形结果分析来看,沟式结构完全能达到成形目的,而相比于沟式结构,墙式结构对模具、设备的要求更高,不利于降低成本。

图6 锻造成形力的曲线变化情况Fig.6 Curve of forging forming force: (a) common; (b) ditch; (c) wall

2.2.3 锻模磨损对比

图7分别给出了普通飞边槽结构、沟式飞边槽结构及墙式飞边槽结构下锻模各部位的磨损情况。

图7 上下模磨损深度分布情况Fig.7 Wear depth distribution of upper and lower die: (a) upper die (common); (b) lower die (common); (c) upper die (ditch); (d) lower die (ditch); (e) upper die (wall); (f) lower die (wall)

从图中可见,沟式结构上模磨损深度最大部位在图7(c)中L3处,在填充上部阶梯型盲孔时,该部位与坯料存在剧烈摩擦,深度最大达到5.04×10-6mm;沟式结构下模磨损深度最大部位在图7(d)中L4处,该部位率先与坯料接触,并长期处于剧烈磨损中,深度最大达到5.40×10-6mm。墙式结构上模磨损深度最大部位在图7(e)中L5处,受飞边槽阻力的影响,加剧了坯料与法兰型腔处的摩擦,深度最大达到6.23×10-6mm;墙式结构下模磨损深度最大部位在图7(f)中L6处,该拐角部位对材料流动起到了主要的限制作用,与坯料摩擦非常剧烈,深度最大达到7.08×10-6mm。很显然,采用沟式飞边槽结构,上、下模受到的磨损更小,处于同等条件中,模具使用寿命能提高20%~30%。普通飞边槽结构的上模及下模最大磨损部位分别见图7(a)中L1处和图7(b)中L2处,最大磨深分别为4.62×10-6和5.29×10-6mm,其磨损均要小于沟式及墙式飞边槽,模具寿命虽然长,但无法成形饱满的零件。

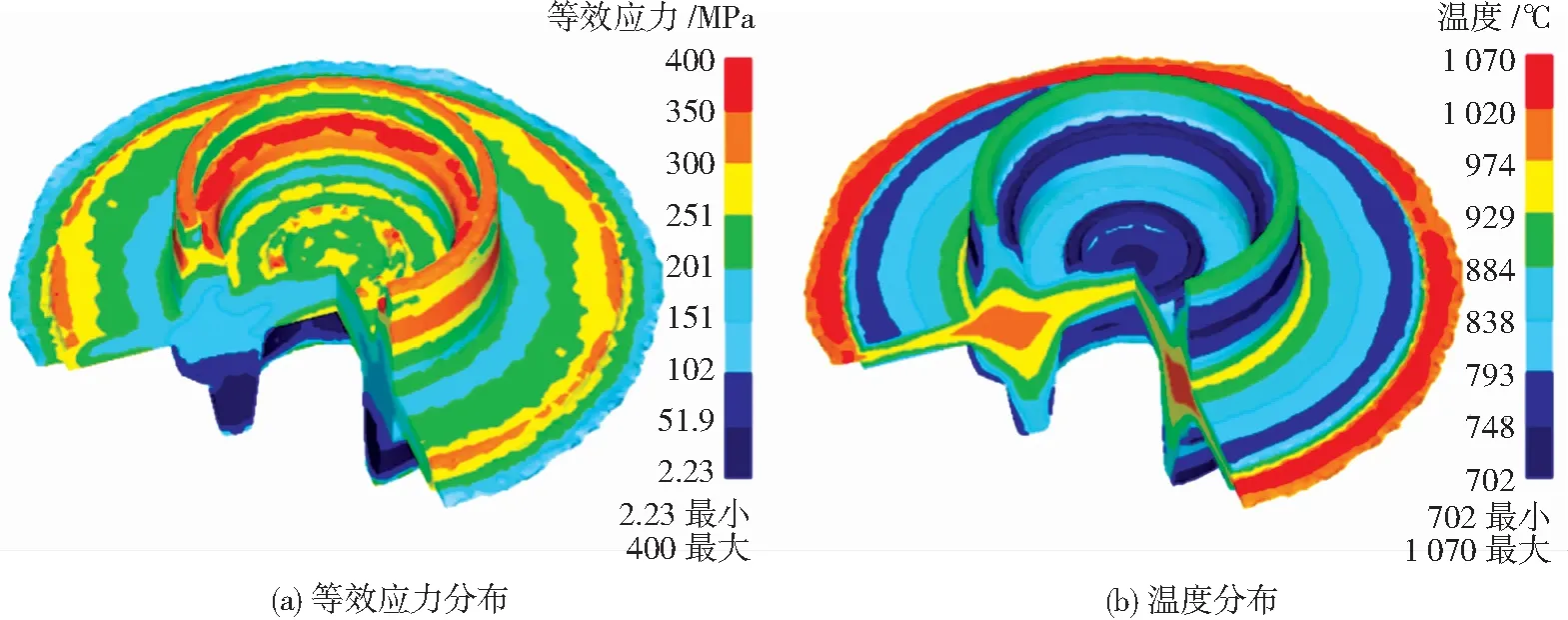

2.2.4 零件成形质量分析

图8给出了沟式飞边槽结构下成形零件的等效应力分布图和温度分布图。图8(a)中可以看出,阶梯型盲孔结构的端部应力较大,最大应力为400 MPa,这是因为端部最难成形,是最易出现充不满缺陷的部位,而飞边槽对材料的约束促进了材料向最难填充的端部流动,因此端部应力较大,说明该部位材料与上模已完全接触,受到了上模型腔的约束而无法流动,表明材料已充满型腔,阶梯型盲孔结构完全成形;其次,零件内部等效应力分布均匀度情况良好,能有效降低内部缺陷产生的概率,从而保证了零件的质量。从图8(b)中可以看出,成形末期,多余材料需要从飞边槽排出,该处材料变形最为剧烈,温升显著,因此飞边处温度最高,达到1 070 ℃。而零件内部温度相对较高是由于不与空气、模具直接接触热交换慢造成的,与实际情况一致。其他部位越早与模具接触,温度损失越快,阶梯型盲孔端部最晚成形,温度较其他部位要高。除飞边外,零件锻后温度主要分布在770~990 ℃区域内,内外温差较小,温度分布较为合理。锻件冷却时,因锻件表面温度与内部温度冷却速率不一致,会引起温度应力,主要表现为前期表面受拉应力,内部受压应力,到末期表面受压应力,内部受拉应力,从而导致裂纹缺陷的产生。但零件表层和内部冷却速差较小,因此产生的温度应力较小,不会超过材料的强度极限,出现开裂缺陷的可能性较低。

图8 沟式飞边槽结构下的零件成形情况Fig.8 Part forming under ditch flash groove structure: (a) equivalent stress distribution; (b) temperature distribution

3 锻件生产验证

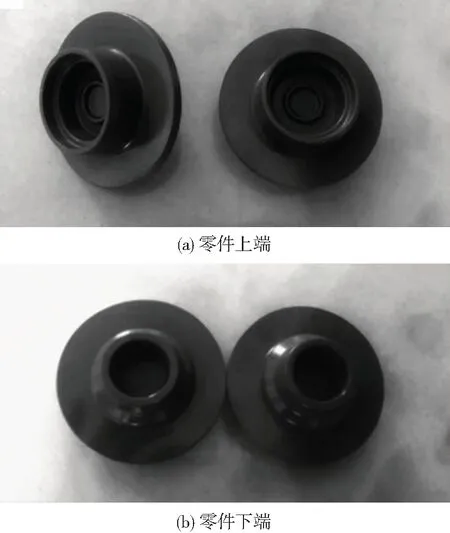

根据上述分析结果,采用沟式飞边槽结构进行模具的制造生产,并通过1000T模锻设备进行样件的生产,润滑液选择水基石墨乳,飞边切除和表面处理后,得到的汽车盘体零件样件如图9所示,外表面没有细小裂纹等缺陷。经检验验证,零件上端顶部外径为Φ89.98 mm,内径为Φ80.03 mm,阶梯盲孔直径为Φ68.01 mm,阶梯盲孔深度分别为12.02和17.99 mm,下端底部外径为Φ67.50 mm,内径为Φ50.03 mm,下端盲孔深度为37.98 mm,均在尺寸公差范围内。表明上、下两端难成形部位均能完全充填,实现完整成形,其余参数也能达到指标。与机加工成形相比,材料使用率从26.9%增长到了89.8%, 降低了材料成本;与两步锻造成形相比,降低了模具成本,目前已进行批量生产。锻模经大量锻造后,随着磨损的累积,后期锻件的超差率会明显上升,以此为界,统计生产锻件数作为锻模寿命,并取多套模具的寿命作为平均值,从而确定锻模寿命在23 800件左右。

图9 汽车盘体零件试制件Fig.9 Trial production of automobile disc parts: (a) upper end of part; (b) lower end of part

4 结 论

1)针对汽车盘体零件目前生产工艺成本高、效率低的问题,提出了一种小飞边模锻工艺,并通过Deform-3D模拟及物理试验对该工艺的合理性进行了验证。

2)对比了3种飞边槽结构,结果表明:采用普通结构,零件上端会出现缺料现象,而采用沟式结构和墙式结构,均能获得填充完整的零件,但沟式结构需要的锻造成形力更小,对模具及设备的要求更低;其次锻模磨损也更小,锻模使用寿命能提高20%~30%。

3)沟式飞边槽结构成形的零件内部等效应力分布均匀度较好,锻后温度区间770~990 ℃,内外温差较小,温度分布较为合理,有效降低了内部缺陷产生的概率。