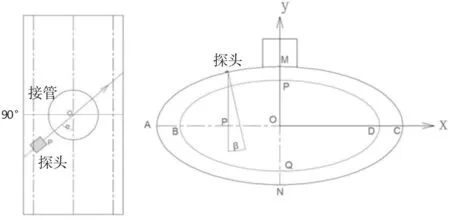

管座角焊缝相控阵超声检测工艺研究

顾祁超

(上海电气电站设备有限公司电站辅机厂,上海 200090)

0 概 述

管座角焊缝是承压设备上常见结构,由于其结构和受力情况复杂,易在焊接过程中产生夹渣、未熔合、未焊透等缺陷,造成应力集中并在运行阶段产生疲劳裂纹,所以在制造阶段和在役检查阶段对焊缝表面和内部的缺陷进行有效检出对设备安全高效运行至关重要。管座角焊缝分为插入式和安放式两类,其中插入式管座角焊缝在各类热交换器设备中应用广泛,高压加热器上水室球型封头和进出水管角焊缝、壳体与蒸汽接管角焊缝是典型的插入式管座角焊缝。

由于射线检测受到插入式管座角焊缝的几何结构和现场工况限制,不利于坡口未熔合和裂纹的检出,目前插入式管座角焊缝的体积性检测主要以超声检测为主。管座角焊缝的手工超声检测中结构回波和变形波的辨别和缺陷定位的修正要求检测人员具备极高的技能水平,同时由于结构原因限制了超声有效检测范围,导致缺陷检出率无法得到保障,对缺陷的定位误差还可能导致额外的返修。

相控阵超声检测相比传统手工超声具有图像可视化的优势,相比手工超声检测结果更加直观,且自动化程度高,可提高缺陷检出率。管座角焊缝相控阵扫查过程中,由于检测面存在曲率,声束入射点和实际入射角度不断变化,而目前多数相控阵设备仅支持平板对接焊缝等简单结构的预设建模,对超声声束的实际覆盖范围不具备代表性,且无法实时地根据探头所在位置对图像或声束进行修正,因此仍有可能导致缺陷漏检、错检和定位误差。

本文在优化了管座角焊缝的结构建模方法基础上,根据声场仿真和模拟试块检测结果,进行了相控阵检测工艺的改进,提高了管座角焊缝的检测可靠性。

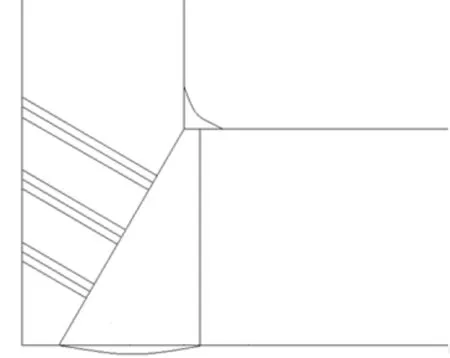

1 管座角焊缝的图形修正

以换热器球型封头与出水管角焊缝为例,考虑到在役检查时相控阵探头可达性因素,仅在封头外表面对焊缝进行单面单侧的纵向垂直扫查。探头绕接管做周向运动过程中,探头于焊缝相对位置是不变的,此时仅需要考虑不同探头前端距下,探头与焊缝的相对位置及建模情况。

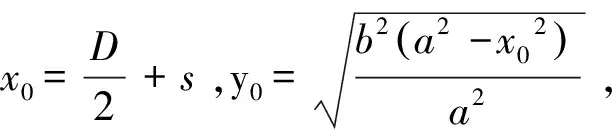

由于检测面为曲面,随着探头前端距即探头前沿至接管外壁距离增加,声束入射点随球面轮廓移动,同时探头倾斜角度增加。以声束出射点为圆心将焊缝旋转至一定探头前端距下,对应的探头倾斜角度即可得到一次波检测修正后的图像建模,探头前端距L1与探头倾斜角β关系可表示为β=sin-1((D+L1)/R) (其中D为接管外半径,R为检测面外半径)。

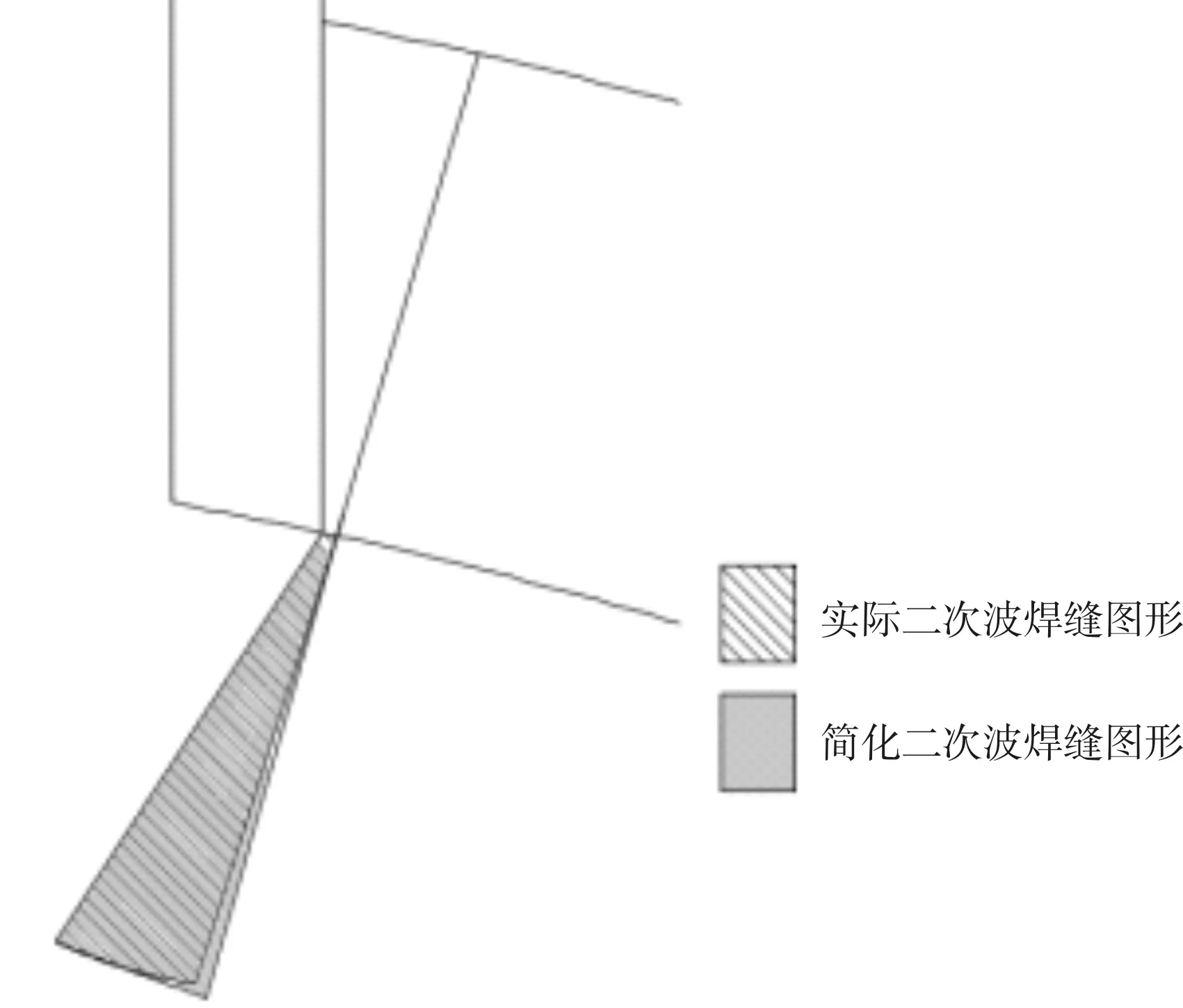

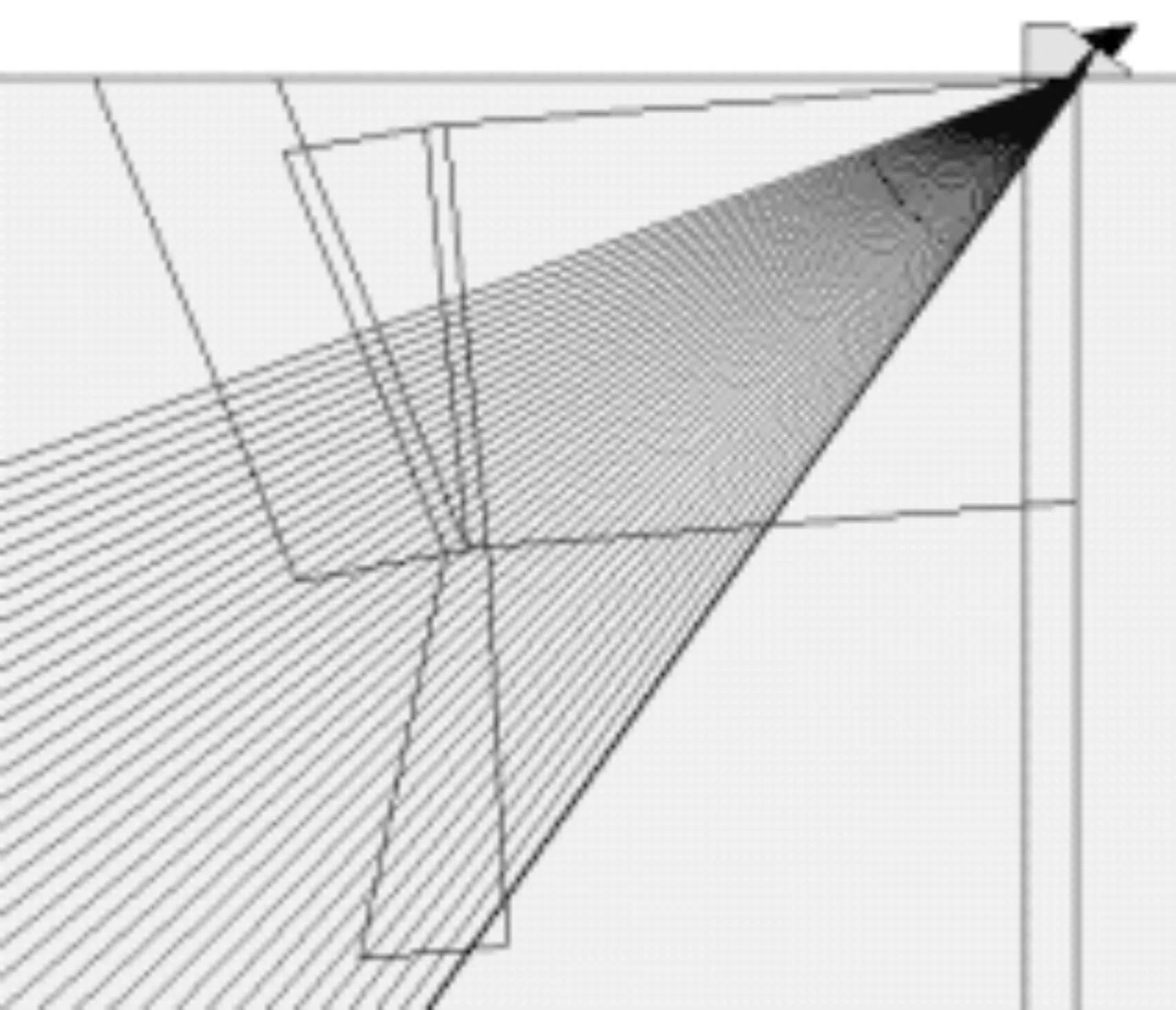

二次波经封头内表面反射后,由于每个角度的声束的反射面为曲面上不同点的切面,反射后的声束角度与入射角度存在差异,使得实际二次波的焊缝与一次波存在差异。取多个角度声束二次波与焊缝热影响区的焦点沿反射面镜像翻折,连接各点得到实际焊缝二次波焊缝轮廓如图1所示。为简化建模过程,可将一次波焊缝轮廓沿接管侧热影响区边界相交的声束反射面镜像翻折,与实际二次波轮廓基本重合。

图1 二次波焊缝图形

球形封头与接管角焊缝的检测可视为壳体与接管直插式管座角焊缝在90°位置的特例, 0°位置可视为平板与接管焊缝,在0°~90°范围内检测面类似椭圆形封头与接管焊缝的检测情况。

图2 步进角度为α°时等效检测面示意图

2 相控阵检测工艺

为覆盖焊缝上表面检测区域,探头前端距和扇扫角度范围的选择需考虑二次波对上表面的覆盖情况,此时扇扫小角度二次波声束与上表面交点应在热影响区右侧。0°和90°位置声束覆盖情况由于曲率存在差异。某换热器壳体规格为Ø2 000×100 mm,接管规格为Ø360×30 mm,外表面焊缝宽度30 mm,此时采用35°~70°扇扫,步进角度0°位置,声束出射点应距接管175 mm。90°位置处,经凸面反射的二次波反射角θ’与一次波出射角θ不同,两者可通过余弦定理换算,由于底面反射角θ'为一次波出射角θ和半圆心角γ之和,底面反射角θ'必然大于一次波出射角θ,此时为覆盖上表面被检区域,声束出射点应距接管188 mm,图3为90°位置声束出射点分别为175 mm和188 mm的声束覆盖情况,其中前者在焊缝上表面近探头侧区域声束覆盖不足。所以为兼顾扫查效率,初次扫查以90°位置为基准计算探头前端距为宜。

(a)声束出射点分别为175 mm

以上案例中声束出射点为188 mm时,0°处检测区域对应的有效检测角度范围为37.2°~62.5°,90°处有效检测角度范围为35°~54.5°,经底面反射后二次波有效检测角度范围为39.6°~64.5°。扇扫下偏转角增加时,90°位置声束出射点后移,导致0°位置有效检测角度范围进一步减小,使角度分辨力降低。由于底面反射波小于33.2°时会产生反射纵波,可能产生伪缺陷信号,检测时扇扫下偏转角一般不小于33°。

为满足检测区域的覆盖要求,扇扫上偏转角一次波声束与焊缝下表面交点应在接管热影响区左侧,实际检测时可适当增加上偏转角范围和扫查时的声程范围,得到接管内壁和端角结构回波,有利于图像修正和定位。

3 模拟实验

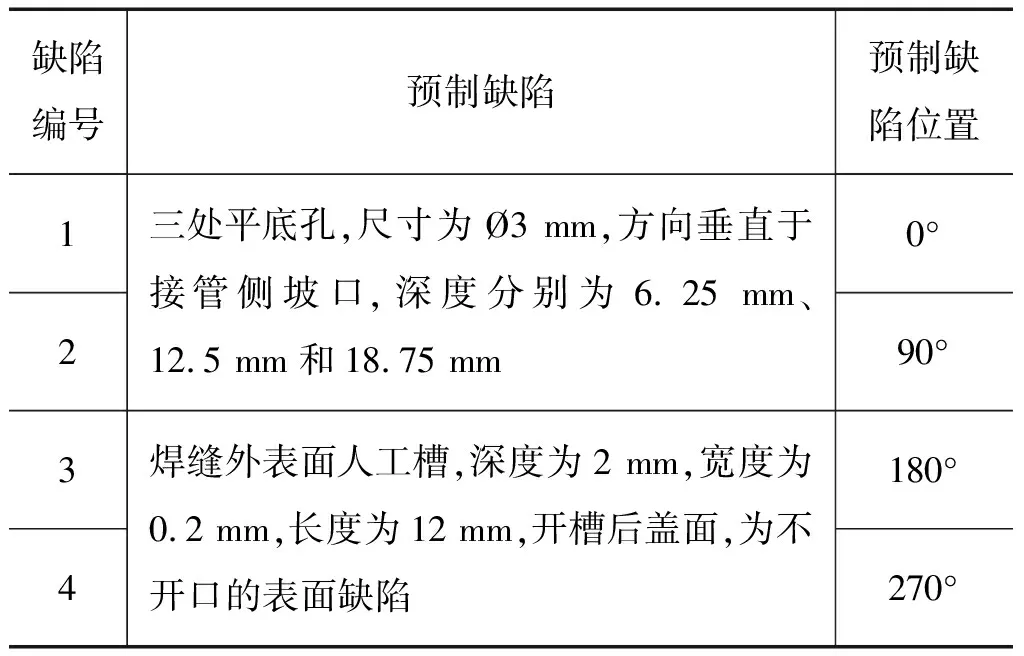

设计的模拟试块为规格Ø900×25 mm的筒体与规格Ø340×40 mm的接管焊制的直插式管座角焊缝,预制缺陷信息如表1和图4所示。采用5L32-0.5*10-D2探头进行35°~70°扇扫检测,可检出全部预制缺陷。

表1 模拟试块预制缺陷信息

(a)平底孔示意图

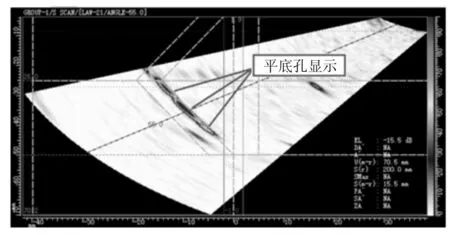

缺陷1和缺陷2检测情况如图5所示。

(a)缺陷1(0°位置)

对比缺陷1和缺陷2的检测结果,检测面为平面时,将回波信号调节到80%FSH时实际增益为31 dB,而曲率最大处检测时,同样将回波信号调节到80%FSH,此实际增益为37 dB,为得到坡口处平面缺陷相同的灵敏度,二次波和一次波所需灵敏度差异为6 dB,这是曲面反射和实际声束角度改变的结果,所以实际采用二次波检测时,需考虑曲面反射的影响,适当提高灵敏度。对二次波发现的缺陷信号,应通过减小探头前端距或使用表面波,使用一次波进行当量复核,一次波缺陷当量小于二次波缺陷当量时候可视作非体积型缺陷。如有条件也可采用专用对比试块法校准二次波TCG曲线。

由于二次波经曲面反射时由于底面的透镜效应,相邻角度声束间距变大,即横向分辨率增加,使得平面检测时无法区分的平底孔信号,在曲面检测时可清晰地区分信号。同时由于相邻角度声束间距离增加,扇扫的角度步进应适当增加,一般设置为0.5°。

0°位置平底孔信号的-6 dB指示长度为8 mm,换算为步进角度为2.13°,90°处平底孔信号的-6 dB指示长度为5 mm,相当于步进角度1.33°,即平面上当入射角度与缺陷主平面倾斜1°时,缺陷波高降低一半,曲面上倾斜0.6°,缺陷波高降低一半。实际检测时,保证声束与焊缝垂直,即探头中心指向接管圆心,有利于裂纹、未熔合等平面缺陷检出(纵向缺陷一半沿焊缝长度方向延伸)。手工锯齿形扫查或线形扫查难以保证探头指向性,采用自动扫查装置可获得稳定的探头前端距和指向性。

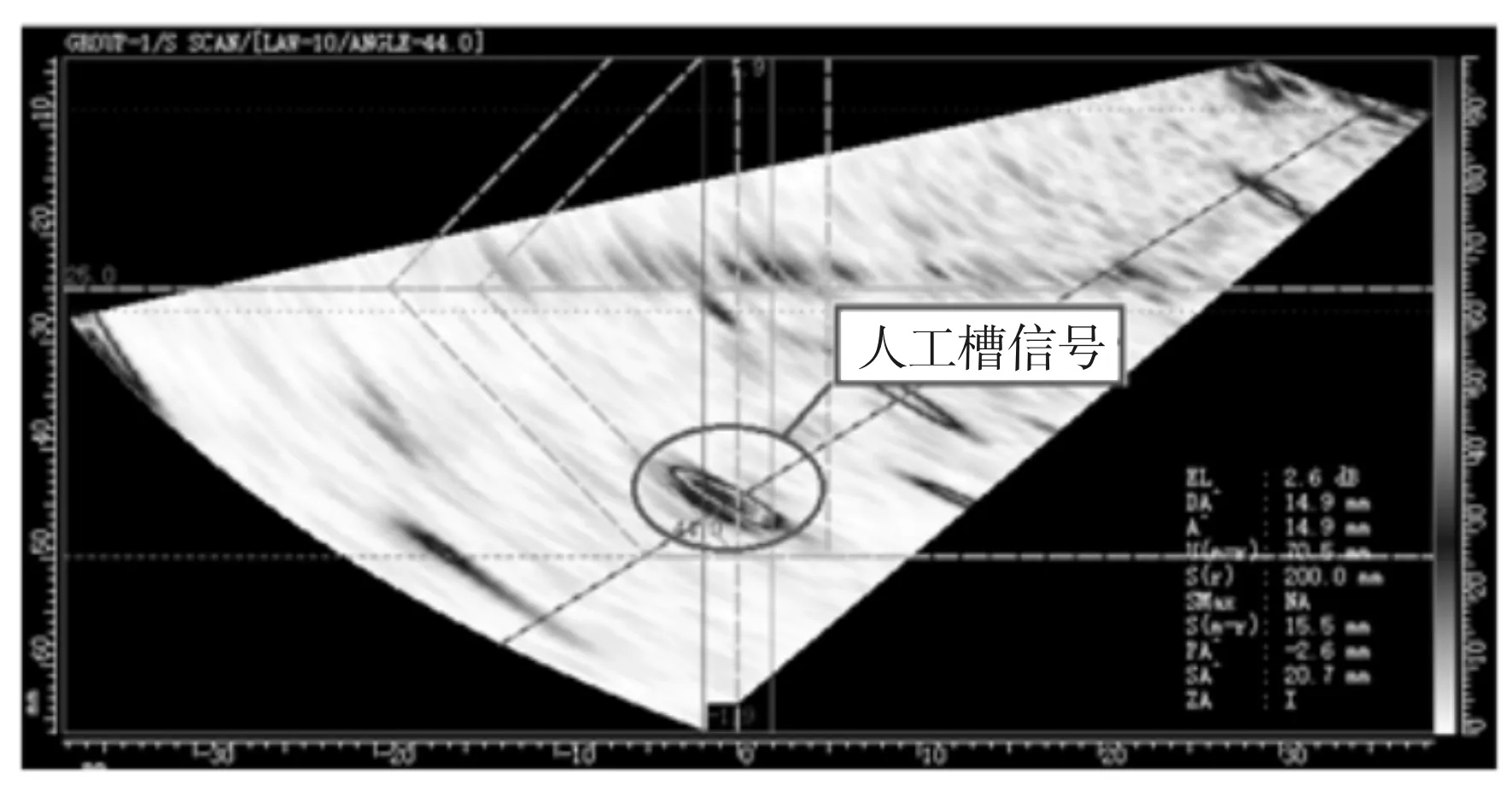

缺陷3和缺陷4检测情况如图6所示。0°和90°位置上表面人工槽均可检出。此时人工槽所在位置与扇扫中的焊缝模型位置是对应的,但通过指针和波门测量得到结果与实际不符,这与手工超声检测该类焊缝时产生定位误差和缺陷错判、漏检的原因是一致的,有必要对缺陷进行定位修正。

(a)缺陷3(180°位置)

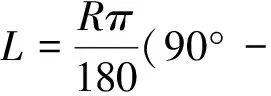

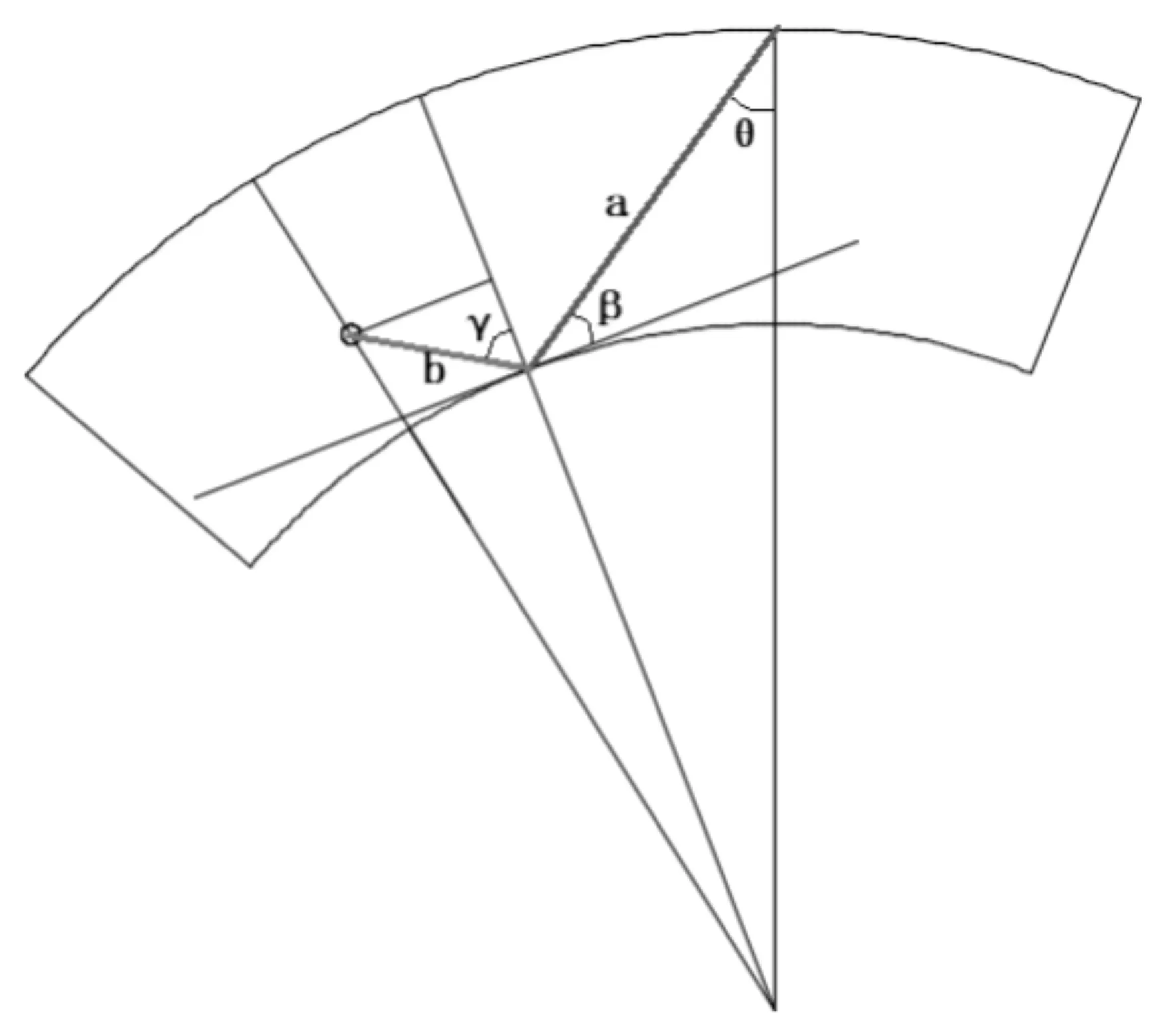

一次波缺陷定位修正可参照管道纵缝检测进行[1],二次波发现的缺陷如图7所示,实际深度h和前沿弧长L可通过余弦定理推导得到公式:

图7 二次波缺陷定位修正

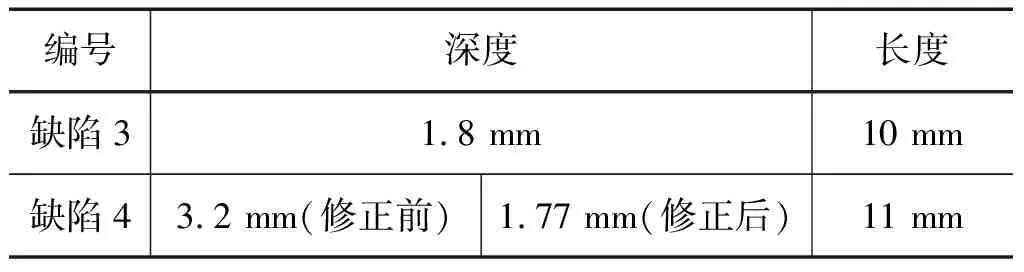

缺陷3和缺陷4定位定量信息如表2,经定位修正后,缺陷4的深度与实际更为接近:

表2 缺陷定量信息

4 现场案例

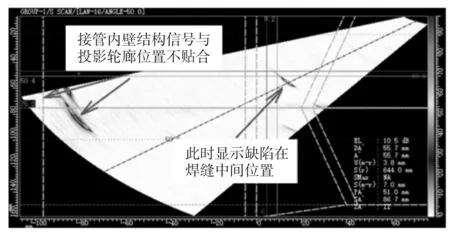

对某换热器壳体管座进行相控阵检测,在焊缝宽度中间位置发现缺陷,如图8(a)所示,设备显示缺陷深度55.7 mm,此时接管内壁结构回波信号投影轮廓呈一定角度,表明此时探头步进角度不为0°,根据此时扫查长度计算探头位置,进行相应图形建模,修正重构后的接管内壁轮廓与结构回波吻合,如图8(b)所示,此时显示缺陷位于接管侧熔合线位置,根据定位修正公式,实际缺陷深度为48.6 mm,与实际发现缺陷位置基本一致。

(a)修正前

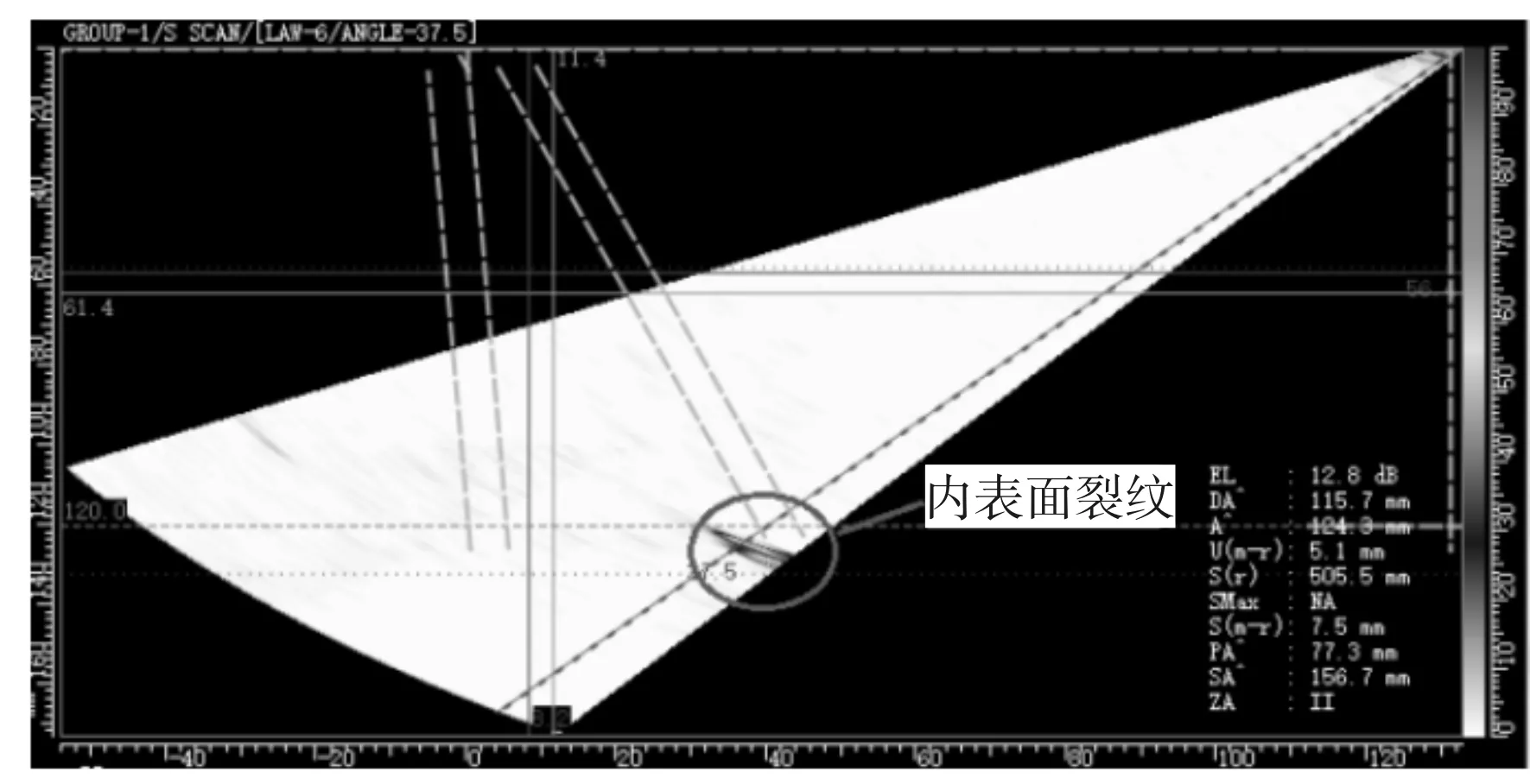

另一换热器壳体进行管座焊缝检测时,在修正重构后的焊缝下表面近探头侧发现缺陷,接管壁厚80 mm,缺陷距接管外壁40 mm,在焊缝内表面进行磁粉检测,在对应部位发现表面开口裂纹,如图9所示。

图9 管座角焊缝表面裂纹检测示意图

5 结 论

依靠对管座角焊缝的图像修正和模拟实验,优化了探头前端距、扇扫角度范围、角度分辨率等工艺参数,经实际产品检测结果证明,可有效检出管座角焊缝内部缺陷,识别结构反射信号,进行缺陷位置修正提高定位精度,保证了承压设备的管座角焊缝的焊接质量和设备的安全运行。