穿孔法等离子弧焊工艺在不锈钢材料焊接上的应用

陈 涛

(上海电气电站设备有限公司电站辅机厂,上海 200090)

0 引 言

等离子弧焊由钨极氩弧焊发展而来。相比于氩弧焊,等离子弧焊具有中心弧柱直径小,发散程度低等特点。等离子弧焊的能量密度比传统钨极氩弧焊能量密度高出两个数量级[1],因此等离子焊接是一种高精度的焊接方法,焊接热量大且集中,焊接速度快,变形小,适合于高精度焊缝的焊接。对于厚度在1~12 mm之间的不锈钢,可通过选择合适的参数使工件完全熔透并在等离子流的穿透作用下形成一个小孔,该小孔随着焊枪的移动而在工件上移动,被完全融化的熔敷金属在自身张力的情况下重新闭合并冷却形成焊缝,该种焊接方法被称为穿孔法等离子弧焊。

由其原理可知穿孔法等离子弧焊具有工艺区间窄的缺点:当参数偏小时,等离子弧无法将工件完全穿透,反面无法焊透,并且熔池被等离子流吹起造成表面凹凸不平;当参数过大,熔池张力被破坏无法形成焊缝,工件被等离子弧直接切开。同时采用穿孔型焊接方法, 在收弧处通常存在一个孔洞, 限制了此种方法的大规模应用[2]。

本文针对穿孔法等离子弧焊特点,研究不同厚度不锈钢材料穿孔法等离子的参数变化规律和收弧弧坑消除措施。

1 试验材料及设备

焊接工件材料为TP304L不锈钢,试件包括板和管,不锈钢工件的厚度有6 mm、7 mm、8 mm、10 mm和12 mm五种规格。

焊接设备采用法国SAF公司的NERTAMATIC450 主电源,焊枪为SAF公司的SP7等离子焊枪,同时高频发生器及焊枪连接箱、自动送丝机、AVC 弧长跟踪系统和等离子气体编程控制器也由SAF提供。焊机电气系统和行走控制机构则由SHUIPO公司供应,该套设备焊接位置为平焊。

2 不锈钢板/管对接焊试验

经过试验研究发现穿孔法等离子影响焊接效果的三个主要因素为焊接速度、电流和离子气流量。如果同时对以上三个参数进行调节,焊接参数的变化规律将无法分析,同时也会对试验造成较大的障碍。因此,我们在焊接试验中将焊接速度固定在240 mm/min,在此基础上对焊接电流和等离气体流量两个参数进行调节来研究不同厚度不锈钢的焊接参数。

穿孔法等离子弧焊中的熔池主要由母材融化形成,故使用穿孔法等离子焊接时工件不需要加工坡口,仅需将工件焊接面加工平整并将待焊面紧密贴合。在焊接前使用钢丝刷去除表面污渍及铁锈,再用酒精将坡口及坡口附近50 mm内擦拭干净。工件紧密装配后将工件点焊固定,为了不影响等离子焊接,点焊时不添加焊丝避免焊缝厚度发生明显变化。

等离子焊对气体保护的要求很高,气保护不到位工件氧化会非常严重。所以我们在焊接过程中进行拖气保护,同时在拖气罩上贴上了耐高温胶带,使拖气罩与工件紧密接触避免空气进入,如图1所示。

图1 等离子焊接不锈钢板中的拖气保护

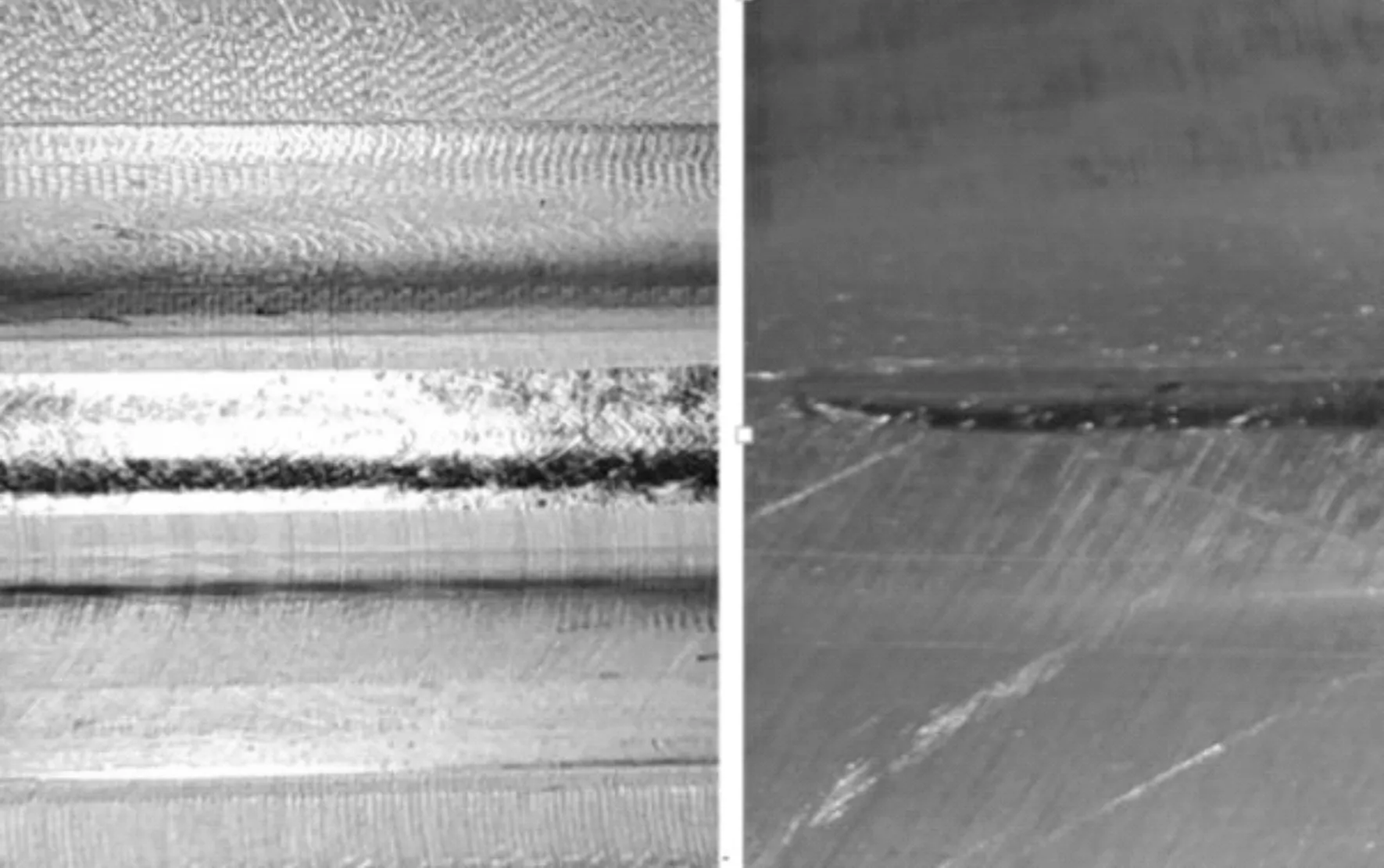

在不添加焊丝的情况下焊缝背面成型整洁、光滑,正面气体保护效果良好。但是由于母材熔化后往背面透出,导致正面有0.8~1mm的凹陷,如图2。

图2 穿孔法等离子不锈钢对接焊缝成型

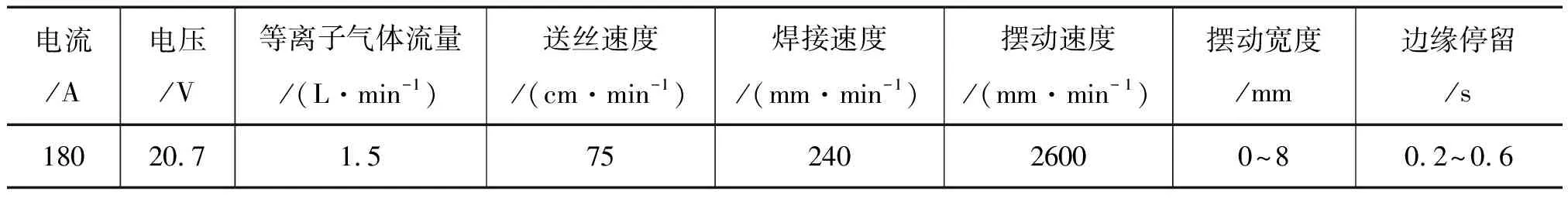

在正面有明显凹陷的情况下,还需对其进行盖面处理,盖面参数如表1。

表1 等离子弧焊盖面参数

当焊枪摆动宽度过宽,或者焊接速度与摆动速度不匹配时焊缝会出现咬边问题,建议焊接摆动宽度在8 mm以内,最大不能超过10 mm。同时摆动宽度增加,摆动速度也应相应增加。等离子盖面成型如图3所示。

图3 等离子盖面成型

由于不加丝等离子穿孔法焊接形成的凹陷较小,但是又让焊缝多了盖面这道工序,对焊接效率和焊缝质量有不利的影响。因此考虑在第一道焊接时便添加焊丝,尝试实现焊缝一次成型。

通过试验得知,当焊接速度在240 mm/min时,穿孔法等离子弧焊可在焊接时添加Ø1.2 mm的焊丝,送丝速度为75 cm/min,添加焊丝后焊缝正面相比母材稍稍凸起且过渡圆滑。

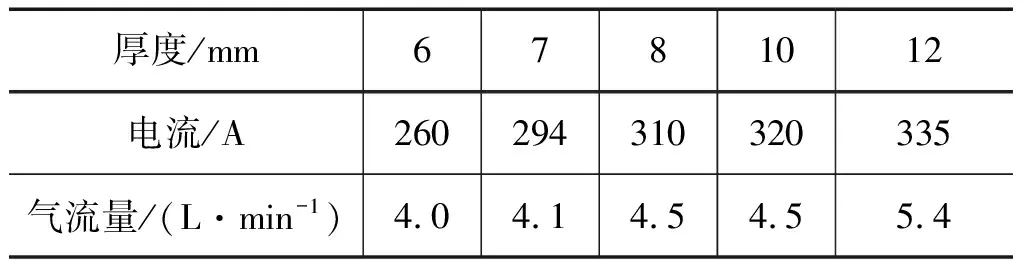

经过采用不同焊接参数进行试验,得出在焊接速度为240 mm/min的前提下,不同厚度规格不锈钢材料穿孔法等离子焊接参数见表2。

表2 穿孔法等离子焊各厚度不锈钢对接参数

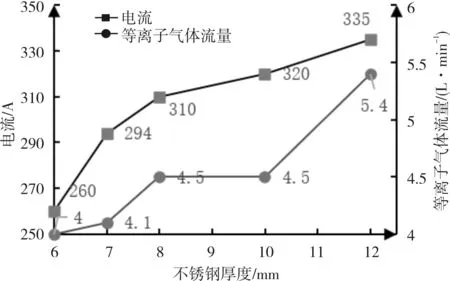

穿孔法等离子焊接参数随工件厚度变化趋势如图4所示。由图可知,随着不锈钢工件厚度的增大,焊接参数应相应增加。工件每增加1mm,焊接电流相应增加10~20 A,等离子气体流量增加0.1~0.2 L/min。当不锈钢厚度增大到10 mm以上时焊接需要的电流和等离子气体流量急剧增加,故等离子穿孔法不推荐使用在12 mm以上的不锈钢材料。

图4 穿孔法等离子弧焊电流和气体流量随不锈钢厚度变化趋势

在焊接试验过程中发现穿孔法等离子焊的穿透能力与不开坡口的同厚度板一致。如图5,图中右侧为引熄弧板,左侧为对接焊缝,从中可以看出,有无间隙对焊缝背面成型没有明显影响。根据该情况,在正式焊接前可以直接在清洁好的不锈钢板上进行试验,减少加工及装配工作。

图5 等离子焊接引熄弧板

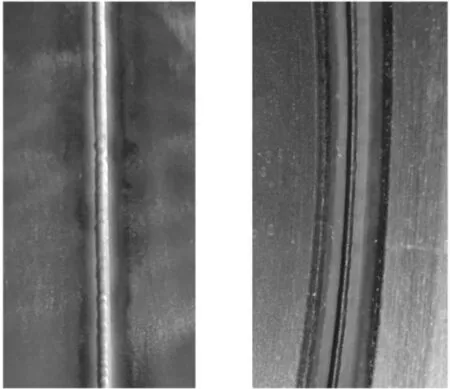

在确定穿孔法等离子弧焊不锈钢板对接的参数后,尝试使用不锈钢板焊接参数焊接不锈钢管对接环缝。采用了Ø280×6 mm、Ø280×8 mm和Ø280×10 mm三种厚度规格的管对接焊缝进行试验后,发现穿孔法等离子弧焊在同焊接参数情况下,对同厚度不锈钢材料板对接和管对接反面透出情况差异不大,如图6。因此同等厚度下板对接穿孔法等离子焊接参数可不调整或适当微调即可适用于不锈钢管对接焊。

图6 同厚度同参数板、管对接反面成型(左:板,右:管)

穿孔法等离子弧焊工艺存在着一个较大的不足之处,那就是在收弧处通常会存在一个孔洞。在板对接或者纵缝焊接时可以通过增加引熄弧板解决,但是环缝焊时则无法避免。通常的解决办法为等离子焊接完成后对孔洞进行补焊,这极大地限制了等离子焊接的应用。

4 收弧弧坑消除

一般收弧的方案为适当增加焊接电流,减小离子气流量和焊接速度,以增加焊接热输入,形成足够的液态金属填充熔池和尽可能小的电弧吹力,以此完成收弧。但是在实践过程中发现虽然该收弧方法解决了收弧孔洞问题,但是整个熔池都低于母材,形成了一个比较明显的凹坑,还是需要对其进行补焊。如图7所示。

图7 等离子焊接收弧弧坑

针对该弧坑,采用在收弧阶段快速降低等离子气体,缓慢降低电流和焊接速度并增大送丝速度,将该熔池填满,最终收弧位置焊缝较为饱满,经渗透及射线检测合格,如图8所示。

图8 穿孔等离子焊加丝收弧

对收弧处进行取样,并按ASTM A262 E法(700 ℃保温0.5小时后以60 ℃±5 ℃缓冷至500 ℃后空冷)进行晶间腐蚀测试,未出现晶间腐蚀。200倍微观金相显示该处也无微观微裂纹及其它异常组织等缺陷,如图9、10所示。

图9 穿孔等离子焊加丝收弧微观金相1

5 结 论

(1)穿孔法等离子弧焊可成功应用于6~12 mm厚度不锈钢材料焊接,通过合适的焊接工艺参数可以实现一次焊接成型。但是穿孔法等离子弧焊工艺区间较窄,工件厚度发生变化时需要对焊接参数进行适当调整。

(2)6~10 mm厚不锈钢材料穿孔法等离子弧焊参数试验可在平板上进行,试验得出参数可移植至同厚度无间隙装配的I型坡口的板和直径大于280 mm管子对接焊缝。

(3)在收弧阶段快速降低等离子气体,缓慢降低电流和焊接速度,适当增大送丝速度,可以避免穿孔法等离子弧焊的收弧弧坑问题,并且通过该方法得到的收弧处焊缝组织正常、无晶间腐蚀倾向。