高性能喷射混凝土力学性能分析

王 静,詹林凡,张云龙

吉林建筑大学 交通科学与工程学院,长春 130118

0 引言

喷射混凝土是在空气压力作用下,将混凝土或拌合料高速喷射到受喷面且瞬时压密的混凝土[1],具有极短的终凝时间和高早龄期强度的优点[2].但随着养护龄期的增长,其强度开始慢慢小于普通混凝土且差值逐渐增大[3].这显然不利于工程推广,如何提高现有喷射混凝土的强度,并保证其具有良好的工作性成为一个亟待解决的问题.

目前,有关提高喷射混凝土强度方面的研究,最常见的方式是在喷射混凝土中添加矿物掺合料或纤维等,如粉煤灰、硅灰、钢纤维等.研究发现,粉煤灰的加入缩短了水泥浆体的凝结时间,提高了水泥砂浆的后期强度,并且随着水胶比的降低,试件的强度呈指数增长[4].硅灰作为一种高火山灰矿物掺合料可以提高混凝土的耐久性和强度.与此同时,钢纤维的加入可以显著提高喷射混凝土的早期抗压和劈裂抗拉强度[5].

通过对现有喷射混凝土的研究,发现其中往往含有较多粗骨料,这会使喷射混凝土有更大的收缩开裂趋势,影响其强度.本研究以中砂为细骨料,研究了一种不含粗骨料、低水胶比并且具有优异的力学性能和耐久性能的高性能喷射混凝土,大大提高了现有喷射混凝土的强度.

1 材料和方法

1.1 原材料

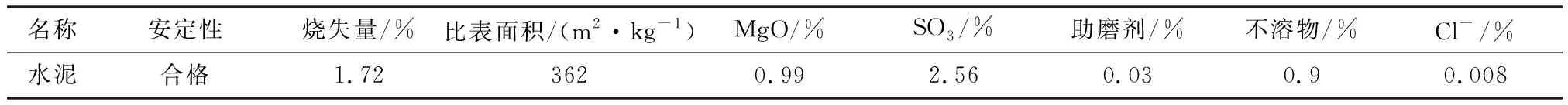

本研究采用吉林亚泰水泥有限公司公司生产的P.Ⅱ级52.5水泥.水泥检验报告符合《硅酸盐水泥通用检验标准》(GB175-2007);采用甘肃三远硅材料有限公司生产的硅灰、河北盛益矿业有限公司生产的粉煤灰,试验报告符合《矿物掺合料应用技术规范》(GB/T21236/2007),水泥、硅灰与粉煤灰的物理与化学性能具体见表1、表2、表3;选用的减水剂为重庆腾治科技有限公司生产的聚羧酸型高性能减水剂,检验指标如表4所示,细骨料采用吉林省久盛实业有限公司生产的机制砂制成,具体见表5,符合《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006);钢纤维是由山东鲁纤建材科技有限公司生产的直径0.2 mm,长度8 mm,拉伸强度2907 MPa的镀铜钢纤维制成的.

表1 水泥的物理性能和化学成分Table 1 Physical properties and chemical composition of cement

表2 硅灰的相关参数Table 2 Correlation parameter of silica fume

表3 粉煤灰的相关参数Table 3 Correlation parameter of fly ash

表4 聚羧酸减水剂的相关参数Table 4 Correlation parameter of polycarboxylates water-reducing admixture

表5 机制砂的相关参数Table 5 Correlation parameter of mechanical sand

1.2 喷射高性能混凝土样品制备

所有喷射高性能混凝土均采用HJW-60型单卧轴强制式混凝土搅拌机与湖北火车头环发机械设备有限公司生产的中型喷射机制备而成.具体制备流程如下:① 将水泥、硅灰、粉煤灰与细骨料混合,共混合1 min.② 加入钢纤维,混合3 min.③ 在混合料中加入水和减水剂,搅拌5 min.④ 将搅拌好的混合料倒入喷射机内准备喷射.

喷射混凝土的立方体试件采用喷大板法(350 mm×450 mm×120 mm)进行制作,覆膜养护1 d后拆模,将强度测试试件进行标准养护,养护28 d后用岩石切割机将大板试件切割成100 mm×100 mm×100 mm和100 mm×100 mm×300 mm的立方体和棱柱体试件用作抗压强度和劈裂抗拉强度试验.

1.3 测试试验

1.3.1 正交试验设计

本研究采用四因素三水平正交试验,见表6.将水胶比、硅灰含量、粉煤灰含量、钢纤维含量作为4个因素,每个因素设置3个水平.

表6 因素等级Table 6 Factor scale

1.3.2 力学试验

根据GB/T50081-2002标准,选取试件尺寸为100 mm×100 mm×100 mm,对试件的抗压强度和劈裂抗拉强度进行评价.试样在杭州邦威机电控制工程有限公司生产的MAS-500型液压机上进行测试,取3种测量值的平均值作为试件的抗压强度和劈裂抗拉强度.压缩试验加载速率保持在1.2 MPa/s~1.4 MPa/s之间,劈裂抗拉强度试验加载速率保持在0.08 MPa/s~0.1 MPa/s之间.

2 结果与讨论

2.1 正交试验的设计和测试结果

采用正交试验研究了水胶比、硅灰含量、粉煤灰含量和钢纤维含量对喷射高性能混凝土基体强度的影响.试验设计和结果见表7.

表7 正交试验设计及结果Table 7 Orthogonal experimental design and results

2.2 统计分析与讨论

2.2.1 极差分析

采用极差分析方法对试验结果进行分析,分析了水胶比、硅灰含量、粉煤灰含量和钢纤维含量对喷射高性能混凝土基体28 d抗压强度的极差影响,结果见表8.范围值R表示该因素对测试指标的影响值.

表8 抗压强度分析Table 8 Compressive strength analysis

从图1抗压强度的极差分析可以看出,4个因素对喷射高性能混凝土基体28 d抗压强度影响的主次关系为A>D>C>B(即水胶比>钢纤维含量>粉煤灰含量>硅灰含量).喷射高性能混凝土的最佳混合比例为A2B3C1D3(即水胶比0.2,硅灰含量25 %,粉煤灰含量20 %,钢纤维含量2 %).

图1 各因素抗压强度极差R值Fig.1 Range value R of compressive strength of each fact

如图2(a)所示,随着水胶比的降低,喷射高性能混凝土基体28d抗压强度先升高后降低,这是因为在充分反应的条件下,基体的抗压强度随着水胶比的降低而增强.但当水胶比降为0.18时,结合水与胶凝材料反应不充分,火山灰效应不能完全触发,导致基体的抗压强度降低.

如图2(b)所示,随着硅灰含量的增加,喷射高性能混凝土基体的28 d抗压强度先降低后升高.虽然中间略有下降,但整体K值稳定在100左右,总体来看还是随着硅灰掺量的增加,基体的抗压强度有所升高.这是因为与水泥颗粒相比,硅灰颗粒粒径更小,可以轻松嵌入到水泥颗粒缝隙之中,大大提升了水泥基体的密实性,增加了其抗压强度.

如图2(c)所示,随着粉煤灰含量的增加,喷射高性能混凝土基体的28 d抗压强度先降低后略有升高,但整体还是呈下降趋势.这是因为虽然粉煤灰颗粒粒径小,可以起到填充颗粒间隙和提高浆料密实性的作用,但粉煤灰含量过多,会对水泥颗粒形成反包裹,影响基体的架构稳定,导致基体强度降低.

如图2(d)所示,喷射高性能混凝土基体的28 d抗压强度随着钢纤维含量的增加而增加.这是因为钢纤维的强度高于喷射高性能混凝土基体本身强度,并且钢纤维的抗拉强度大于裂纹尖端产生的拉应力,因此,钢纤维起到了桥接和锚固的作用,在很大程度上阻碍了裂缝的发展.因此,适量的钢纤维可以在一定程度上提高喷射高性能混凝土的强度.当钢纤维掺量达到1.5 %时,继续增加钢纤维掺量则对喷射高性能混凝土的强度影响不大.这是因为钢纤维含量过高时,容易结团,不能充分发挥其本身强度优势,甚至会影响混凝土基体的架构稳定,导致强度降低.

(a) 水胶比

(b) 硅灰含量

(c) 粉煤灰含量

(d) 钢纤维含量图2 各种因素与抗压强度之间的关系Fig.2 The relationship between various factors and compressive strength

2.2.2 方差分析

虽然极差分析法简单易懂,通过直观的比较就可得出不同因素的各个水平对试验结果的影响程度.但是,针对正交试验中各个因素的水平交互作用所对应的试验结果产生的差异,仅仅依靠极差分析法不能区分究竟是由于不同因素的各个水平的改变所引起的,还是由于试验误差所引起.因此,为弥补极差分析法的不足,一般应采用方差分析法,这种方法能更精确、更全面具体地分析各因素对试验结果的影响程度.本研究将进一步采用方差分析法对抗压强度进行分析.各因素抗压强度方差趋势如图3所示.

图3 各因素抗压强度方差F值Fig.3 Variauce value F of compressive strength of each factor

因子A(水胶比)、因子D(钢纤维掺量)对于抗压强度有显著影响;因子B(硅灰掺量)、因子C(粉煤灰掺量)对抗压强度无显著影响.

综上所述,极差分析法与方差分析法对问题的分析是一致的,并不矛盾.极差分析法较直观简单,但不能详尽地说明某一因素的影响程度大小,方差分析法弥补了该缺点,并对结果的分析也比较全面准确.通过极差分析法与方差分析法可以得出各因素对于抗压强度影响的显著程度,由高到低依次是:水胶比>钢纤维掺量>粉煤灰掺量>硅灰掺量.

3 结论

本研究以机制砂为细骨料,在标准养护下制备喷射高性能混凝土,通过正交试验,结合极差分析法与方差分析法对抗压强度结果进行分析,确定了喷射高性能混凝土的最佳配合比,结论如下:

(1) 基于正交试验设计,喷射高性能混凝土基体抗压强度的最佳配合比为:水胶比0.2,硅灰含量25 %,粉煤灰含量20 %,钢纤维含量2 %.

(2) 通过极差分析与方差分析发现,对喷射高性能混凝土28 d抗压强度影响最大的因素是水胶比,影响最小的因素是硅灰含量.

(3) 通过极差分析与方差分析发现,过多的粉煤灰含量会导致喷射高性能混凝土的强度有所下降,当钢纤维的掺量为1.5 %时,对喷射高性能混凝土的强度提高最为明显.