下穿国道浅埋铁路隧道开挖技术有限元分析及应用

车彦鹏

(中铁十八局集团第二工程有限公司,河北 唐山 063000)

铁路隧道下穿既有公路时,为防止施工导致围岩变形、路面沉降,在优化隧道开挖施工技术的基础上,通过加强超前支护以及路面沉降监测,确保既有道路和新建隧道的安全。基于汉巴南线白沙坎隧道在D2K101+440 穿越G245 国道的实际情况,提出“超前加固,分部开挖,控制爆破,减少扰动,加强监测”的科学系统施工技术[1]。同时,通过岩土有限元分析软件对台阶法、CD 法和CRD法展开对比,详细分析了围岩变形、围岩应力以及地表沉降的变化情况,确认台阶法是最佳施工技术。在此基础上,采取了管棚、小导管对地层进行超前预支护,另外通过控制爆破技术,加强断面监测和地表沉降观测变形等措施,确保浅埋隧道下穿G245 国道施工的顺利推进。

1 项目概述及沉降要求

1.1 隧道概况

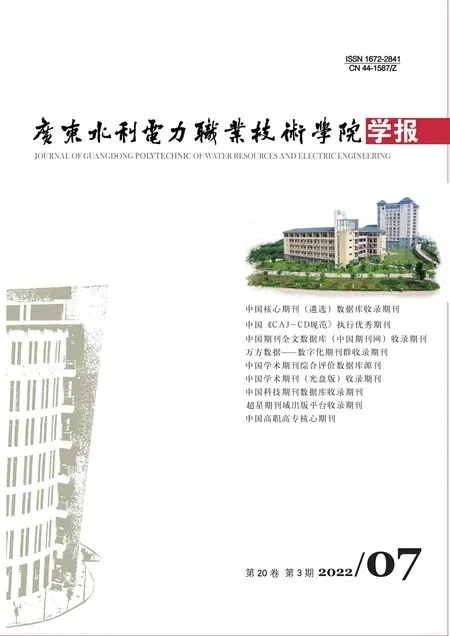

汉巴南铁路白沙坎隧道位于四川省仪陇县马鞍镇,隧道起止里程为D2K101+235~D2K101+600,总长365 m,该隧道在D2K101+440 处下穿G245国道,隧道与国道之间的交角为71°,隧道拱顶与国道的距离为45 m。G245 国道为沥青路面,路面宽12 m。本段隧道地质大多为Ⅴ类围岩,存在大量弱风化粉砂质碎块体和砂岩层,块体之间存在大量泥质充填体,稳定性差。白沙坎隧道在D2K101+440 穿越G245 国道施工平面见图1。

图1 白沙坎隧道下穿国道施工平面

1.2 国道平整度和沉降要求

项目施工时,必须确保隧道上部国道平整度,依据我国《公路工程技术标准》(JTG B01-2014),沥青混凝土一级公路路面平整度标准见表1。

表1 沥青混凝土一级公路路面平整度标准

1.3 沉降控制标准

白沙坎隧道为超浅埋隧道,与地表最小垂直距离为45 m,为确保隧道施工时路面交通安全,建议白沙坎隧道施工时路面沉降控制在20 mm 以内,并制定应急预案。

通过分析不同情况,发现该铁路隧道断面较大、石质破碎,在掘进中若施工方式不正确,会导致路面出现较大幅度沉降。因此,本文对台阶法、CD 法、CRD 法三种隧道开挖法展开对比分析。

2 超浅埋隧道穿越G245 国道的三种数值模拟分析

2.1 有限元模型

为了分析浅埋隧道施工时国道路面沉降,通过有限元分析软件midas GTS NX 建立XYZ 坐标系,构建起浅埋隧道影响路面沉降的3D 模型[2]。在建模和分析过程中,将模型边界构建在x 轴、z 轴隧道向下、z 轴隧道顶部向上距离以及y 轴开挖深度方向70 m、26 m、45 m 和50 m 处,作用于G245国道上表面的荷载都设置为均匀分布荷载,取20 kN/m,计算模型见图2。

图2 有限元模型

2.2 有限元参数的确定

在3D 模型中,初始支护为喷射混凝土;壁厚16 mm、环间距760 mm、长度50 m 的圆柱形管幕采用平面应变单元模拟灌浆,有限元参数见表2。

表2 岩土和构件的有限元参数

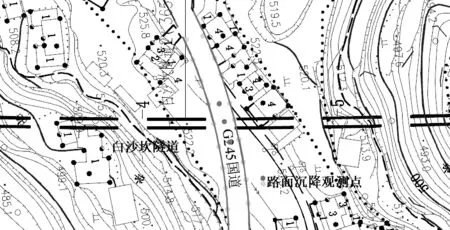

2.3 施工工法

为降低对铁路隧道周边岩体产生扰动,避免国道路面出现大幅沉降,依次对台阶法、CD 法和CRD 法进行模拟,开挖流程见图3。

图3 隧道开挖工法

2.4 有限元结果和分析

为了研究台阶法、CD 法和CRD 法三种隧道开挖工法对隧道变形产生的不同结果,选取图4所示的拱顶1、拱腰2 和底拱3 这三个铁路隧道关键点展开位移计算分析[3]。

图4 关键点位

2.4.1 围岩变形分析

由图5、图6 可知:①以上三种隧道开挖工艺法,隧道拱顶沉降变化趋势大致相同。尽管掘进工艺不同,但掘进时相当于隧道围岩顶部突然卸荷,会导致围岩承载力骤然下降,从而引发拱顶出现沉降,使拱顶竖向沉降值迅速变大。因此,必须通过超前支护措施切实提升围岩承载能力,防止国道地表出现沉降。在隧道上台阶开挖时,必须通过喷锚、注浆等形式进行初期支护,避免骤然沉降[4]。②分析采用三种隧道开挖法的关键位置沉降,发现隧道底部隆起值相差不太明显,为±10 mm,但隧道拱腰及拱顶位置的沉降值差别较大。采用台阶法、CD 法、CRD 法隧道拱顶沉降值分别约为13 mm、25 mm、29 mm,而拱腰沉降值分别约为6 mm、8 mm、9 mm。可见台阶法更能有效减少围岩出现变形[5]。

图6 三种施工工法位移

最小、最大主应力分析:①由图7、图8 分析隧道采用三种施工工法后的应力云图,拉应力均位于隧道拱顶以及拱底上部;在隧道周围,台阶法和CD 法的压应力分布非常均衡,而CRD 法压应力通常位于拱腰,引起应力较为集中。在隧道开挖时,加强支护,台阶法及CD 法应力的分布非常平均,施工后塑性流动很小,是比较理想的支护方法[6]。②由图7、图8 依次研究三种施工工法对应的应力分布云图。发现台阶法最小主应力值约309.8 kPa,CD 法约340.8 kPa,CRD 法约382.1kPa ;台阶法最大主应力值约379.9 kPa,CD 法约392.9 kPa,CRD 法约409.9 kPa。与CRD 法、CD法相比,台阶法应力值最小。可见采用台阶法更能防止隧道出现大幅变形。

图7 三种施工工法的最小主应力

图8 三种施工工法最大主应力

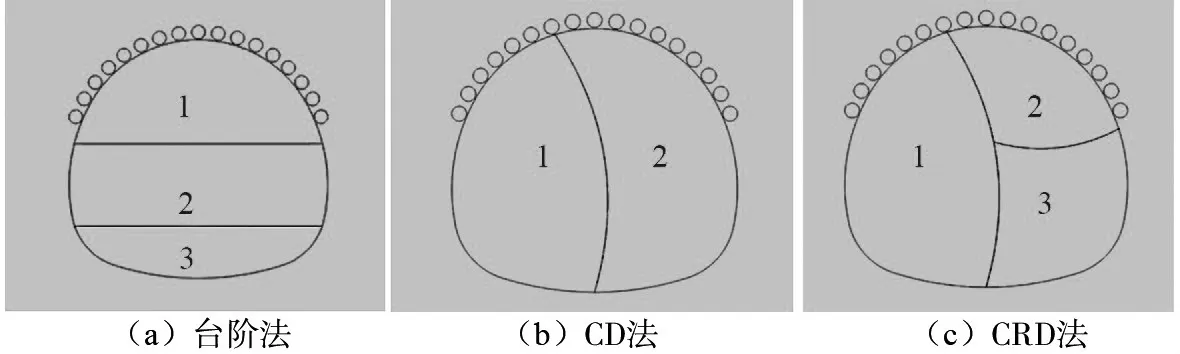

2.4.2 地表沉降分析

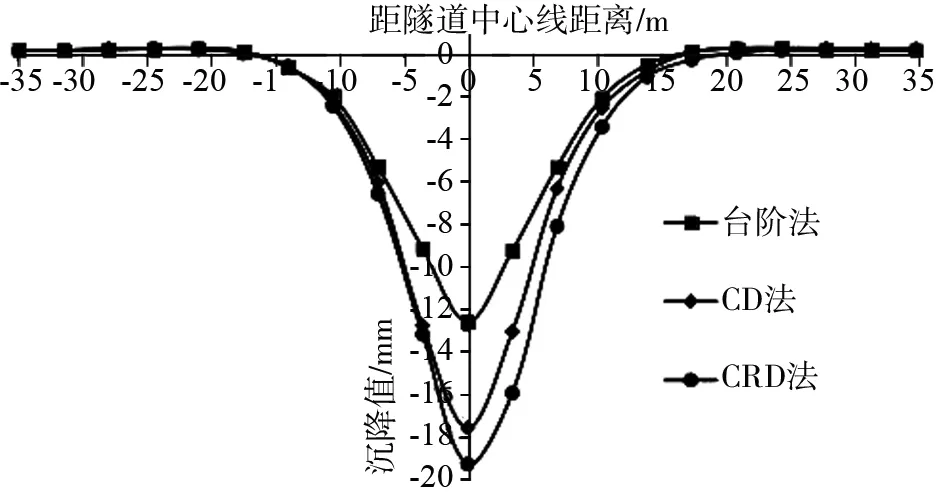

为研究隧道采用三种施工工法掘进时的地表沉降情况,分别对采用三种工法的地表关键点沉降展开分析(见图9)。

图9 三种施工工法地表关键点沉降值

由图9 可知,隧道开挖初期地表沉降变化很大。隧道施工导致围岩松动下沉的同时降低了围岩承载力,引发地表沉降。在开挖时必须加强超前支护,防止路面沉降突然产生造成交通风险。

由图10 可知,采用台阶法施工最大地表沉降量为12.6 mm,而采用CD 法及CRD 法分别为17.6 mm、19.3 mm,台阶法与之相比分别降低了40%及47%。虽然三种工法的最大沉降均有效控制在20 mm 范围内,但通过有限元模型模拟结果综合分析和讨论,台阶法具有明显优势。

图10 三种施工工法地表沉降

3 控制爆破综合施工技术

白沙坎隧道D2K101+420-dk101+470 穿越国道段采用VB 型复合衬砌。路面施工阶段铺设热熔减速带。道路两侧100 m、200 m 范围内埋设施工警示标志,200 m 警示标志设置警示装置,根据施工安全需要展开临时控制;采用φ89 mm 管棚+φ42 mm 小导管加固地层;开挖采用三步法或三步临时仰拱法控制爆破施工。爆破震动速度应根据施工爆破试验以及周围环境情况综合确定,尽量避免施工爆破对路面结构的不利影响;监测断面沿隧道外公路路肩布置。路基边坡地段沿公路线路每10 m 设置一个地表沉降观测点,沿线路中心线设置五个测点;爆破施工严格按照《爆破安全规范》(GB6722-2014)展开。选用低爆破速度炸药,确保建筑物附近爆破震动安全,允许震动速度小于2 cm/s;严格控制每个周期的进尺为0.6 m。

3.1 三台阶仰拱法工艺

三台阶施工技术隧道纵断面见图11。

图11 三台阶施工技术隧道纵断面

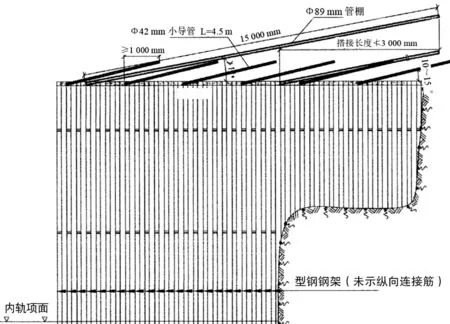

3.2 长管棚+小导管超前支护

本段超前支护采用φ89 mm 长管棚+φ42 mm小导管组合支护。先施做φ89 mm 长管棚,再施做φ42 mm 小导管。为确保最佳施工效果,降低小导管和长管棚的外插角。长管棚+小导管正面见图12,侧视见图13。

图12 长管棚+小导管正面

图13 长管棚+小导管侧视

3.3 控制爆破

为减少对隧道拱顶与国道之间岩体的扰动,展开控制爆破施工。

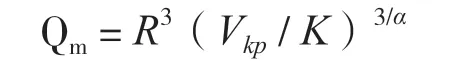

(1)计算最大一段允许炸药用量:

式中:Qm——最大一段允许炸药用量,单位kg ;Vkp——震动速度控制标准,单位cm/s;R——爆源中心到震速控制点间的长度;K——与爆破、地形相关系数;α——爆破震动衰减指数。

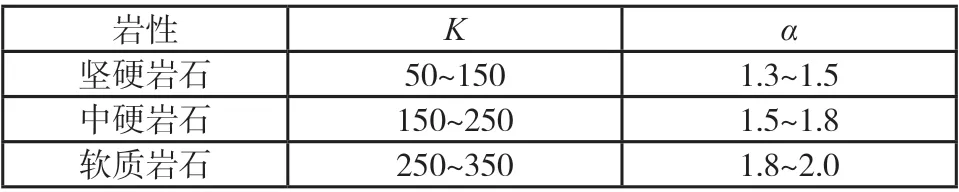

坚硬、中硬、软质等岩石爆破震动参数K、α参考值见表3,分段计算最大装药量结果见表4。

表3 不同岩性的K、α 参考值一览

表4 单段最大装药量统计

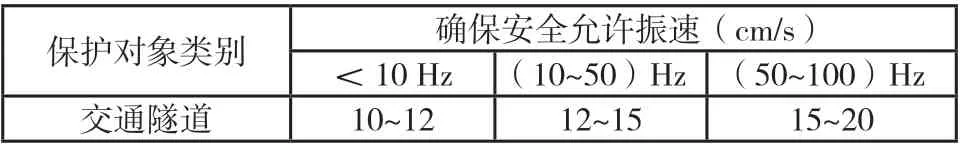

(2)爆破震动安全允许标准见表5。

表5 爆破震动安全允许标准

(3)爆破参数设计。炮眼数量计算: N=(qS)/(αr)。

式中:N——炮眼数量;q——单位炸药用量,单位kg/m³;S——隧道开挖断面积;α——装药系数;r——每米药卷的总重,单位kg/m。

炮眼深度确定。按各级围岩控制爆破的最大装药量、掘进进度和出碴能力计算钻眼深度L=l/η。

式中:L——炮眼的深度,单位m ;l——每掘进循环的计划进尺,单位m;η——炮眼利用系数。

装药量的计算及分配。每循环炸药用量:Q=q×S×L。

式中:Q——一个爆破循环的总用药量。D2K101+420-DK101+470 各段位装药统计见表6。

表6 各段位装药统计

控制爆破施工时必须严格按照《爆破安全规程》(GB6722-2014)控制各段位装药量。

4 结语

针对汉巴南铁路白沙坎隧道在穿越G245 国道的工程实际,借助有限元分析软件对台阶法、CD法和CRD 法展开对比研究,分析了围岩变形、围岩应力等力学性能对路面沉降的影响规律。结果表明,台阶法是比较好的施工工法。同时采用管棚+小导管进行超前支护,控制爆破施工,加强断面监测和地表沉降观测,有效控制了围岩变形和沉降,对类似工程具有借鉴意义。