基于奇异值分解和独立分量分析的滚动轴承故障诊断方法

陈 剑, 刘圆圆, 黄凯旋,杨 斌, 刘幸福, 蔡坤奇

(1.合肥工业大学 噪声振动研究所,安徽 合肥 230009;2.安徽省汽车NVH技术研究中心,安徽 合肥 230009)

1 引 言

利用速度或加速度传感器采集滚动轴承的振动信号进行分析是实现设备运行状态监测与故障诊断的重要方法。而在采集信号的过程中,由于工况复杂及现场设备和环境干扰,采集的信号含有噪声不可避免,不利于故障诊断[1]。因此若想实现强背景噪声下滚动轴承故障特征的准确提取,需对获取的振动信号进行降噪处理。传统的振动信号降噪方法如时域滤波器(低通滤波、高通滤波、带通滤波),通过设置不同通带,利用滤波器的幅值响应函数选择不同频段信号通过,实现对特定频带信号的抑制或滤除。该类方法仅适用于信号和噪声处于不同频带的情况。

近年来,国内外学者在信号降噪方法方面开展了大量研究。常见的滚动轴承信号降噪方法有:小波阈值降噪、经验模态分解、局部均值分解、独立分量分析(independent component analysis, ICA)、变分模态分解、奇异值分解(singular value decomposition, SVD)等[2,3]。文献[4]提出了小波阈值降噪方法,该方法相对于传统降噪方法具有更明显的降噪效果,但是小波分解存在频域重叠以及难以准确选取阈值的问题,这使得小波降噪达不到理想的效果; 文献[5]提出了经验模态分解(empirical mode decomposition,EMD)算法,该算法可以对信号进行平稳化处理,将原形波分为不同频段的模态分量和余波,从而达到降噪的目的, 但经验模态分解本身存在端点效应和模态混叠现象,降噪效果欠佳;文献[6]利用奇异值分解算法进行信号降噪,可以有效消除噪声信号中的随机噪声,但其效果依赖于降噪阶次的选择和源信号信噪比大小;文献[7]提出了独立分量分析算法,该算法不受强背景噪声的干扰,能够消除信号中冗余的成分,但要求观测数目≥信号源数目,否则无法达到将源信号和观测信号分离的目的。

由于旋转机械工况的复杂和单一降噪算法的局限,将各类方法进行优势互补成为信号降噪的关键;文献[8~11]分别将独立分量分析方法与经验模态分解、经验小波变换、局部均值分解和变分模态分解结合,通过构造虚拟噪声通道,实现轴承信号的降噪与诊断;文献[12,13]分别将经验模态分解、变分模态分解与奇异值分解相结合,实现了故障信号的准确判别;文献[14]采用粒子群算法对二阶欠阻尼随机共振系统参数和阻尼系数进行自适应匹配,有效提高信噪比,对微弱故障信号的提取有明显优势。

根据上述研究,本文提出一种奇异值分解和独立分量分析相结合的滚动轴承故障诊断方法。通过将奇异值分解和独立分量分析结合既解决了奇异值分解在强背景噪声下难以有效降噪的问题,又通过构造虚拟噪声通道解决了ICA分离中欠定问题。仿真和实验结果表明,提出的方法具有很好的可行性和有效性。

2 基本原理介绍

2.1 奇异值分解降噪

假设强背景噪声下利用数据采集仪测得的观测信号时间序列xn为:

xn=h+e,n=1,2,…,N

(1)

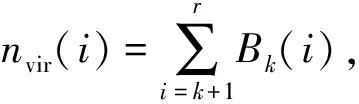

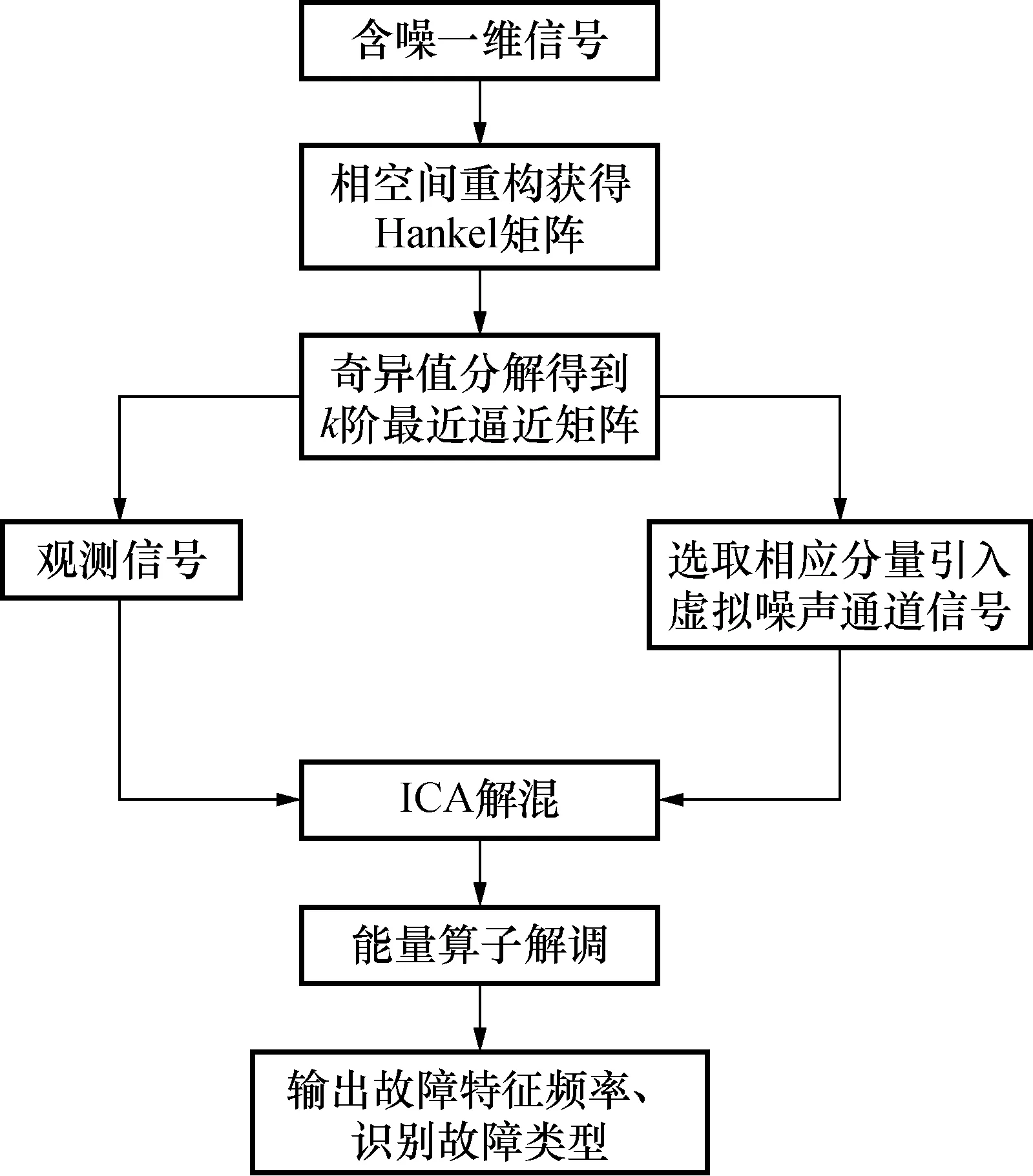

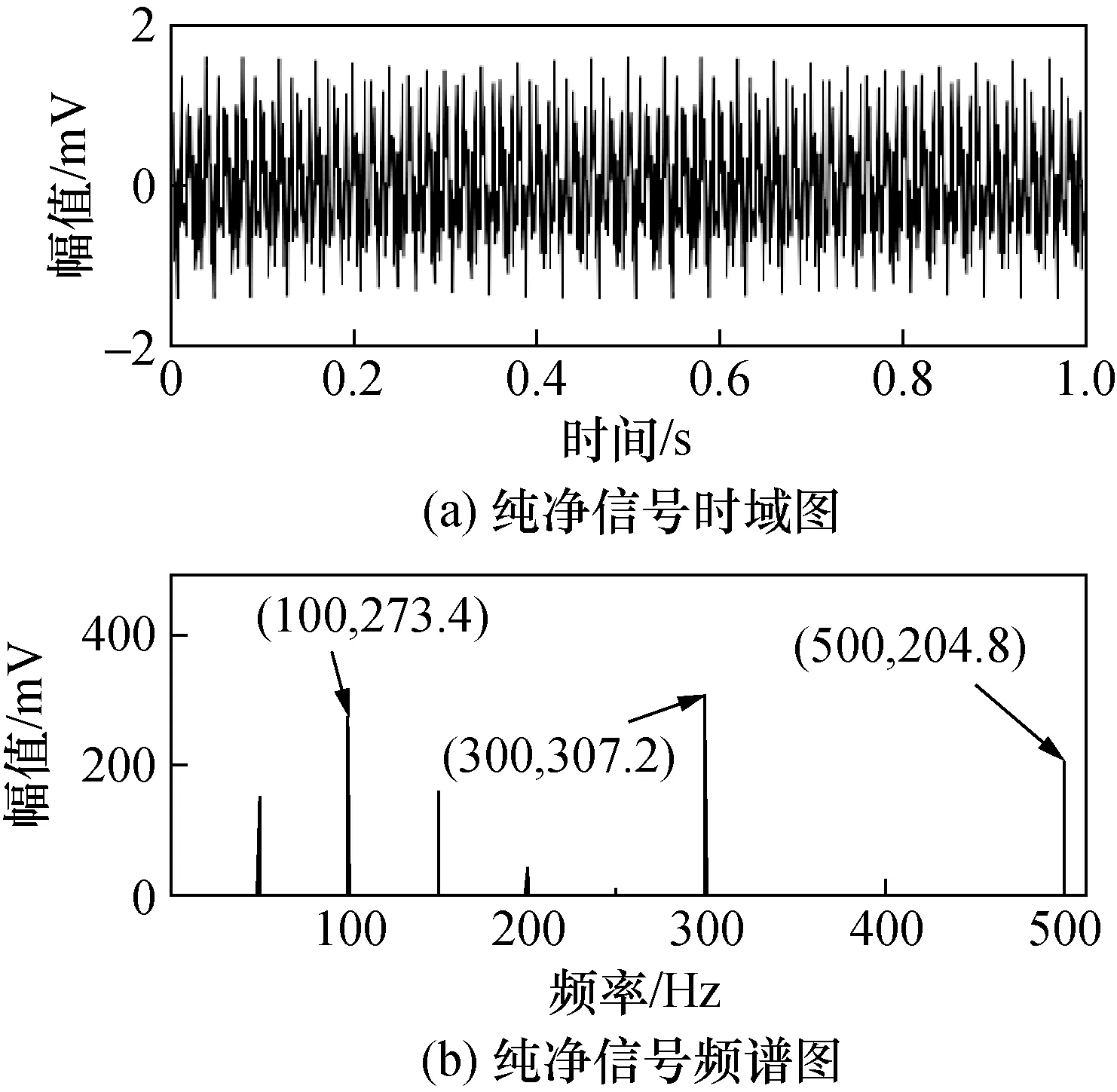

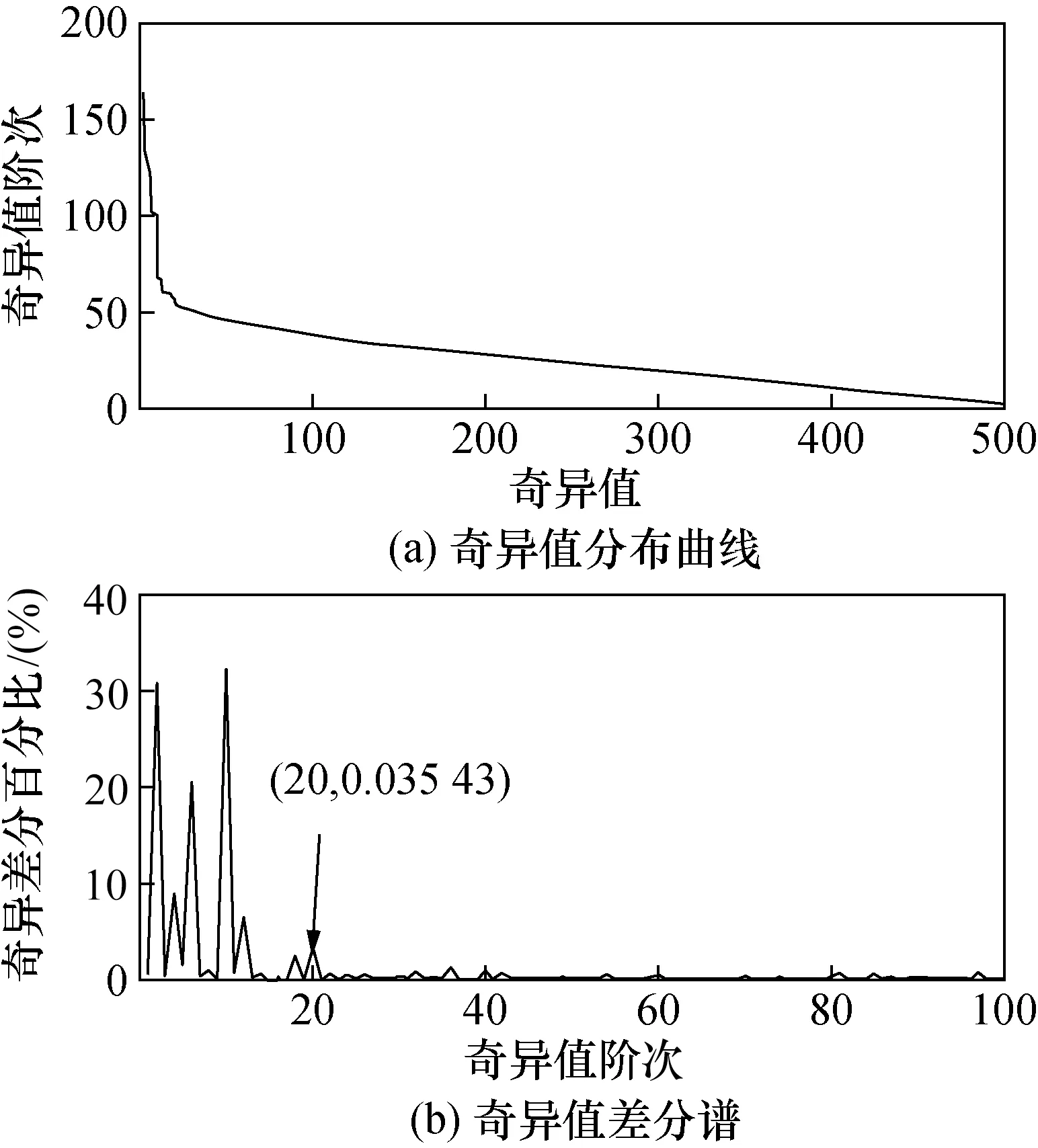

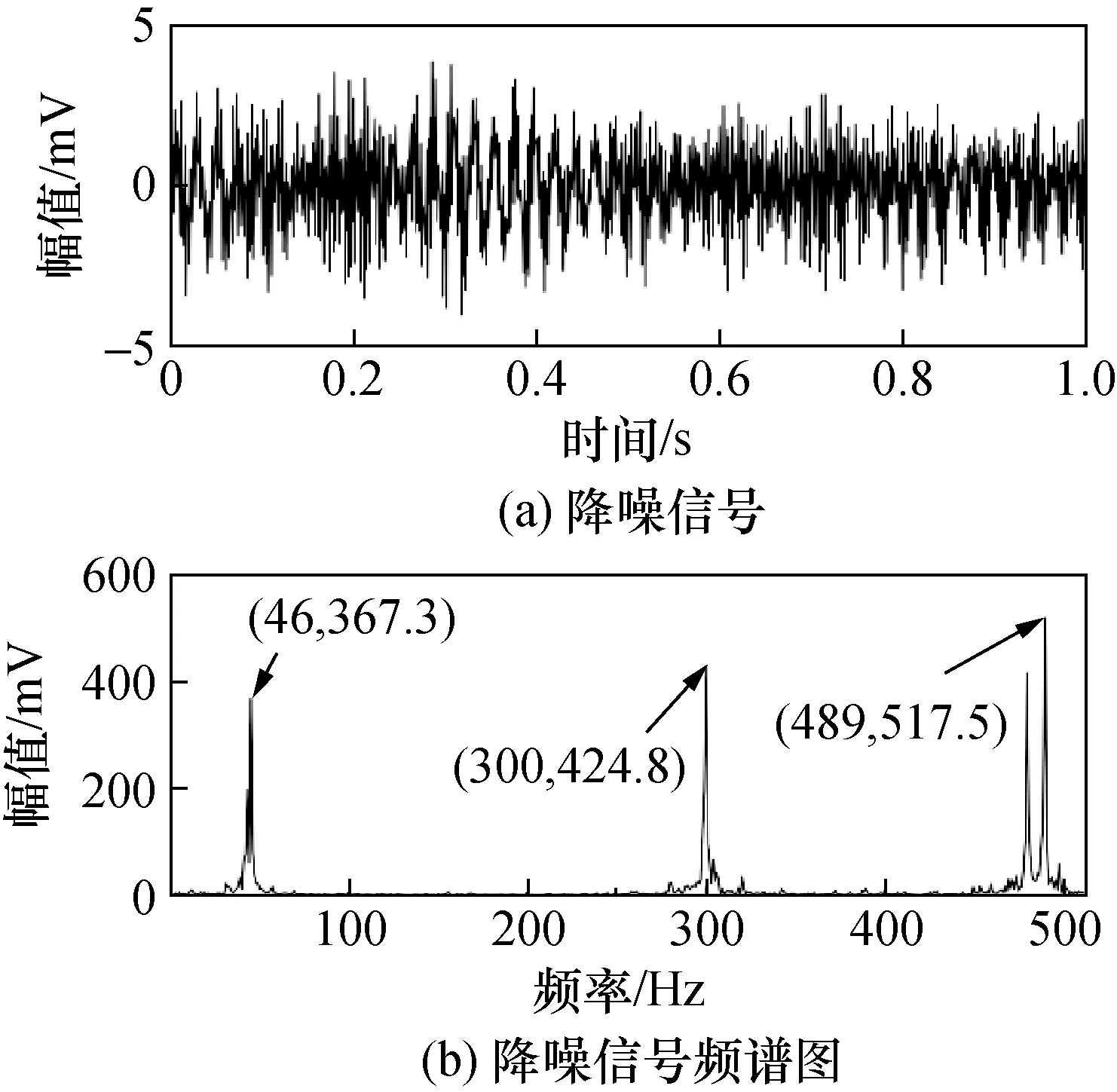

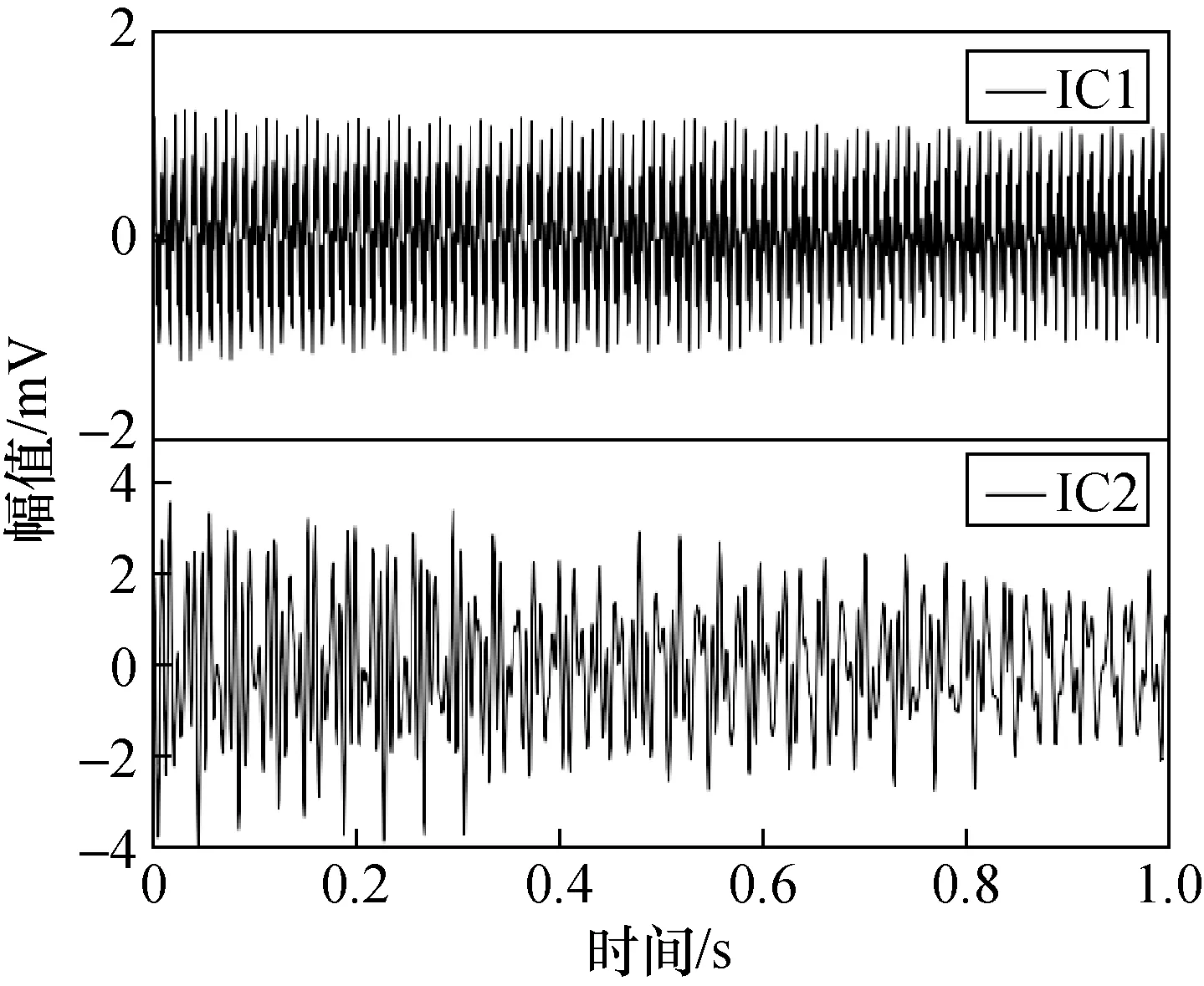

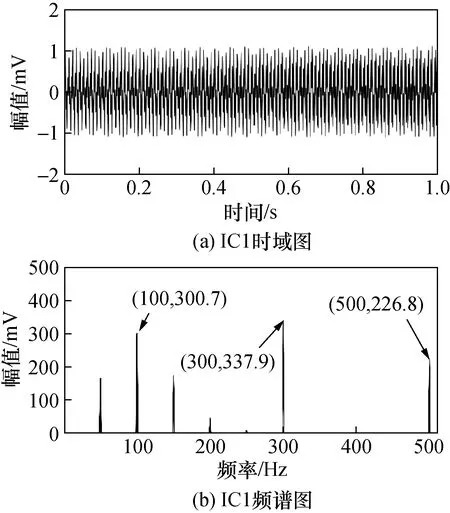

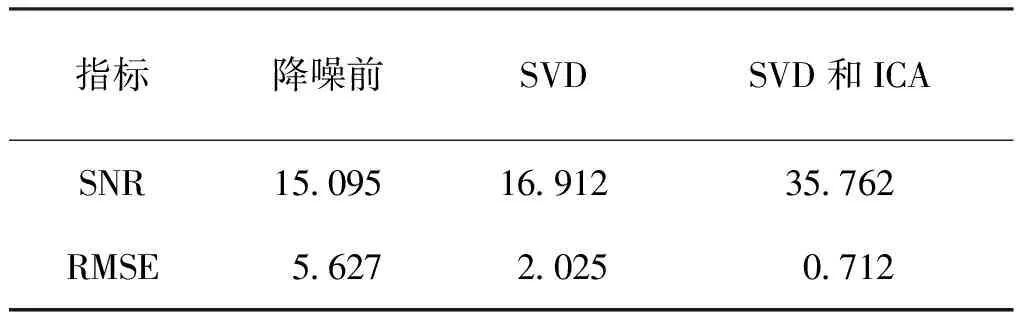

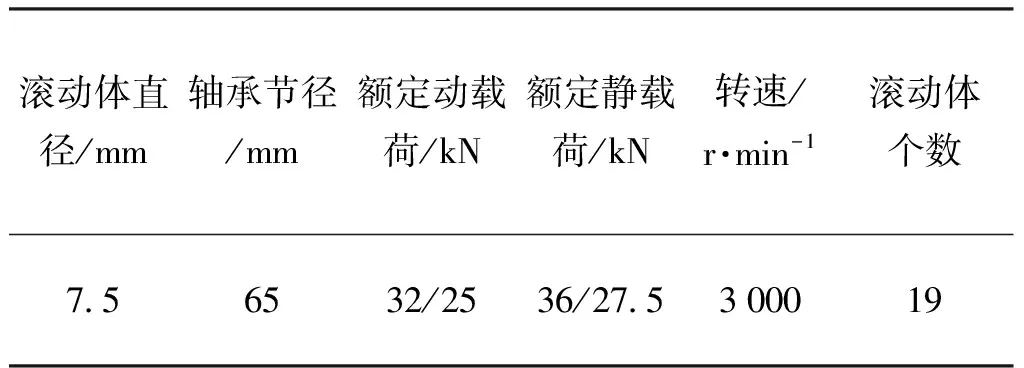

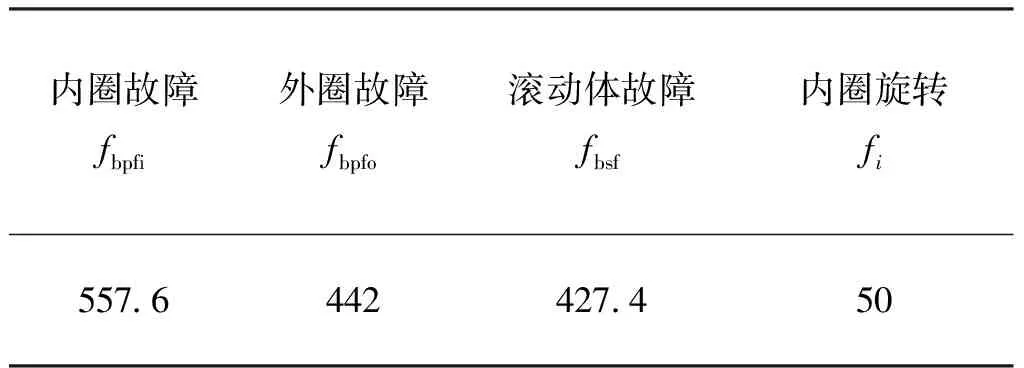

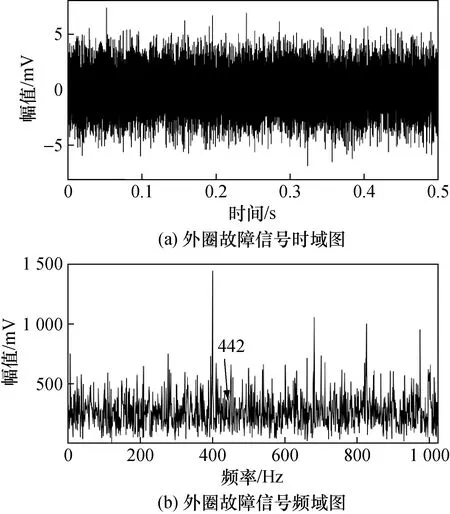

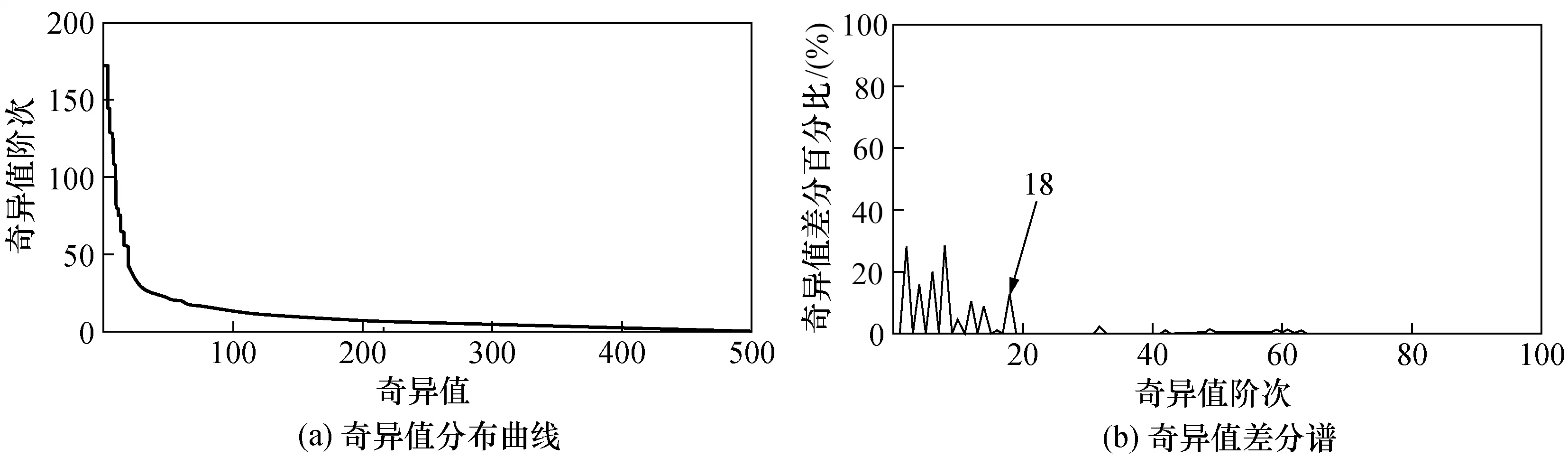

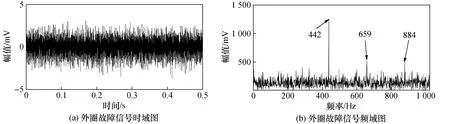

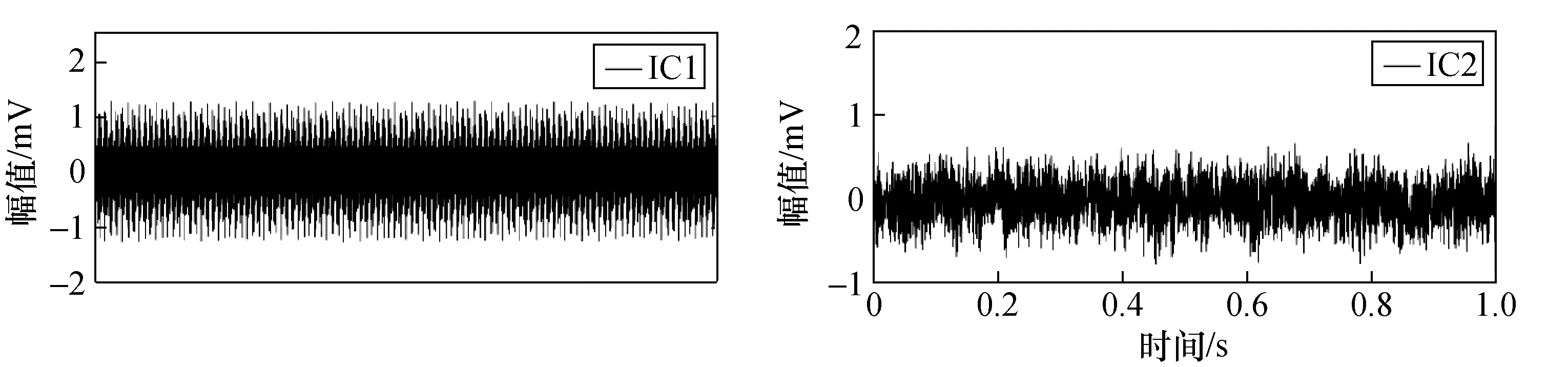

式中:h为混沌序列;e为噪声序列;N为序列长度。通过相空间重构,可以得到L×K维重构吸引子矩阵X,秩为r,时延为1,且r X=H+E=UΣV′ (2) 式中:U、V′分别为L×L、K×K维正交矩阵;Σ为L×K维对角阵diag(δ1,δ2,…,δn);Σ1为c×j维主奇异值对角矩阵;对角线元素为δ1,δ2,…,δc;Σ2为噪声引起的奇异值组成的对角矩阵。 (3) 奇异值分解后信号的降噪效果与降噪阶次的选取有关,即与奇异值截断点位置选择有关。若阶次选取过低则过截断,导致故障信号丢失;若阶次选择过高则欠截断,导致信号中噪声残留。所以选择适当的奇异值有效阶次可以最大程度剥离信号中的噪声。 如何选取奇异值有效阶次以获得最大程度的去噪信号,是本文工作的努力方向。奇异值差分谱可描述奇异值序列的变化情况,用变量Bk表示差分谱[16]: (4) 式中:n=min(L,K)-1。根据奇异值差分谱的定义知,奇异值差分谱中的峰值反映的是相邻奇异值间的差值。差值越大,表现出的特征越明显;差值越小,特征越不明显。当差值小到某一数值时,则难以区分其特征;故需建立奇异值差分谱截断准则,以确定奇异值截断点位置,同时确定噪声序列e。 因此,提出奇异值差分谱阈值截断准则并定义截断阶次如下: (5) 式中:阈值EOi定义如下: (6) 根据差分谱峰值与EOi差值最小准则,确定对应点位置作为重构信号有效阶次,实现对有用信号的重构和对噪声的消除。 ICA模型可以简单描述为:设有m个独立的源信号S(t)=[S1(t),S2(t),…,Sm(t)]T,n个观测信号X(t)=[X1(t),X2(t),…,Xn(t)]T,单路信号可表示为Xi(t)=ai1S1(t)+ai2S2(t)+…+aimSm(t),其中i=1,2,…,n,矩阵表达式为: (7) X(t)=AS(t) (8) 式中:X(t)为观测矩阵;S(t)为信号源矩阵;A为n×m阶未知混合矩阵(n≥m)。ICA的根本问题在于:在信号源矩阵S(t)和系数矩阵A均未知的情况下,利用统计学途径获得分离矩阵W,使得分离矩阵满足: y(t)=WX(t)=WAS(t) (9) 式中:y(t)为源信号S(t)的估计。 为了发挥SVD与ICA信号处理的优势,弥补各自的不足,本文提出SVD和ICA的联合降噪方法。通过SVD引入噪声信号,包含了轴承振动信号的先验信息,避免了因引入噪声不当而造成的信噪分离效果不理想的问题。依据奇异值差分谱阈值截断准则确定截断阶次k,给出虚拟噪声通道的选取方式。 (10) 式中:k为截断阶次;r为重构吸引子矩阵的秩;Bk为奇异值差分谱。经逆奇异值分解可得虚拟噪声通道的时域形式为nvir(t),由此可得ICA的输入矩阵为[X(t),nvir(t)]T。 实际上,ICA方法要求观测信号≥源信号,即ICA解算问题一般是超定的。为了弥补ICA解算中欠定问题,本文在确定奇异值分解有效阶次k后,引入虚拟噪声通道,将奇异值对角矩阵(r-k)阶作为虚拟噪声通道与观测信号共同作为ICA算法的输入,使ICA解算正定。该方法不仅解决了奇异值分解对微弱故障信号不敏感的问题,而且通过引入虚拟噪声通道解决了单通道ICA的欠定问题。 轴承故障诊断方法 工程实际中受环境噪声及信号传递的衰减影响,滚动轴承故障特征相对于强背景噪声往往表现得非常微弱,当信号的信噪比较低时,奇异值分解不能有效地提取出故障特征;独立分量分析虽然对噪声信号不敏感,但存在传感器数目大于等于源信号数目的局限。采用奇异值分解-独立分量分析相结合的滚动轴承故障诊断方法,不仅能最大限度地保留有用信息,剔除无用信息,提高信号信噪比,同时也解决了ICA解算中存在的欠定问题。 图1为采用奇异值分解-独立分量分析相结合的滚动轴承故障诊断方法流程图,具体步骤如下: 图1 SVD和ICA联合降噪模型流程图Fig.1 SVD and ICA combined de-noising model flow chart 1) 采集原始数据xn,信号预处理; 2) 相空间重构一维时域信号,获得高维Hankel矩阵; 4) 依据奇异值差分谱阈值原则确定降噪阶次,构建虚拟噪声通道分量nvir(t); 5) 利用ICA算法,同时对观测信号与虚拟噪声信号进行解混,得到源信号的最佳估计信号y(t); 6) 对步骤5)得到的信号进行能量算子解调,提取轴承故障频率,识别故障类型。 为验证上述方法的有效性,构造如下所示的仿真信号:基频100 Hz的正弦被基频为50 Hz的余弦信号调制的信号x1;频率为300 Hz的余弦信号x2;频率为500 Hz的余弦信号x3;噪声强度为15 dB的高斯白噪声n。该信号源采样频率为1 024 Hz。仿真信号表达式为: (11) 纯净信号时域图及其频谱图、含噪信号的时域图及其频谱图分别如图2、图3所示。 图2 纯净信号时域和频域图Fig.2 Time domain, frequency domain diagram of the clear signal 图3 含噪信号时域和频域图Fig.3 Time domain and frequency domain diagram of the add-noisy signal 由图2、图3可知,在添加了高斯白噪声之后,x(t)信号的周期性和的调制特性完全淹没于噪声中,无法有效提取特征频率。 图4 仿真信号的奇异值阶次及奇异值差分谱Fig.4 Singular values and difference spectrum of simulation signal 图5 SVD降噪后的时域图和频域图Fig.5 Time domain and frequency domain diagram of the singular denoising 为此,引入基于奇异值分解—独立分量分析相结合的方法。根据差分谱峰值与EOi差值最小准则可知,前20阶包含了源信号的大量信息,将剩余的阶次分量进行重构构建虚拟噪声通道,与仿真信号共同构成输入矩阵,进行ICA分离,仿真信号分离结果y(t)如图6所示。对比图2与图6可知,IC1更符合原始信号的特征。对IC1进行能量算子解调得到图7,此时时域信号的周期性、频域信号的调制特性以及各特征频率均准确识别。 图6 SVD和ICA分离后仿真信号的时域波形图Fig.6 Simulation singal time domain diagram of the SVD and ICA 图7 IC1时域图和频谱图Fig.7 Time domain and frequency domain diagram of the IC1 仿真信号验证说明,在已知噪声强度和类型的情况下,构建SVD和ICA分离的方法是可以有效分离出信号与噪声信号的。 采用信噪比和均方根误差来评估降噪效果,信噪比越高或均方根误差越小表明降噪效果越明显。信噪比和均方根误差的计算方式如式(12)、式(13)所示: (12) (13) 对降噪前、SVD降噪、SVD和ICA分离降噪效果进行评估的结果如表1所示。 表1 降噪算法评价指标Tab.1 Noise reduction algorithm evaluation index 用本方法的降噪方法,仿真信号的幅值和频谱图相对于降噪之前,更加清晰有规律。 与SVD降噪效果相比,SVD和ICA方法降噪后的信噪比为35.762,均方根误差为0.712,信噪比要高于SVD,而均方根误差更小,说明本研究方法更好地实现了降噪。 测试分析对象是NSK型号为NU1010EM(内圈可拆型)单列圆柱滚子轴承,其基本参数见表2。 表2 滚动轴承结构参数Tab.2 Structural parameters of rolling bearings 根据表2所示的滚动轴承结构参数,测试轴承在载荷3 kN下转速为3 000 r/min运行工况下的轴承振动信号计算该型号轴承的故障频率如表3所示。 表3 NU1010EM故障特征频率表Tab.3 Characteristic frequencies of the NU1010EM rolling bearing Hz 采用合肥工业大学航空发动机主轴轴承试验机采集不同类别故障轴承故障振动数据。试验装置结构如图8所示。 图8 轴承信号采集试验装置Fig.8 Bearing signal acquisition test device 利用线切割技术在NU1010EM轴承外圈上加工特定故障进行轴承加工故障诊断试验,采集上述故障类型的轴承在实际工况下的振动信号,采样频率为20.48 kHz,其时域图和频域图如图9所示。由图9可看出,频谱上轴承的外圈故障频率442 Hz不明显,不能用于故障特征的判定。图10为试验后外圈故障实拍照片。 图9 轴承振动信号时域图Fig.9 Bearing vibration signal time domain diagram 图10 轴承外圈故障实拍图Fig.10 Real shot diagram of bearing outer ring failure 采用上述方法分析本实验采集的故障振动信号,外圈故障类型下的奇异值阶次和奇异值差分谱如图11所示。 图11 外圈故障信号奇异值阶次和奇异值差分谱Fig.11 Singular values and difference spectrum of outer ring fault signal 依据差分谱峰值与EOi差值最小准则可见在利用外圈故障信号验证本方法时,确定18阶为重构信号有效秩阶次对故障信号进行降噪如图12所示,从频谱图可以看出,故障信号的特征存在干扰。将剩余阶次分量进行重构构建虚拟噪声通道,与外圈故障信号共同构成输入矩阵进行ICA分离,分离结果如图13所示。由图13可见,IC1为外圈故障数据的时域波形图,对IC1运用能量算子解调方法绘制出时域波形和频域波形如图14,由图可见故障特征频率及2倍频均正确识别。 图12 SVD降噪后外圈信号时域图和频域图Fig.12 Test signal time domain and frequency domain diagram of the singular denoising 图13 SVD和ICA分离后的外圈信号Fig.13 Outer ring signal time domain diagram of the SVD and ICA 针对工程实测振动信号中含有强背景噪声干扰,提出了奇异值分解—独立分量分析相结合的故障诊断方法。通过奇异值分解技术对强背景噪声下的振动信号进行初次降噪, 根据奇异值差分谱单边阈值原则确定降噪阶次构建虚拟噪声通道,与观测信号共同作为输入矩阵输入到ICA中,最后利用能量算子解调算法提取故障特征。基于奇异值分解—独立分量分析的降噪技术不仅解决了奇异值分解对强背景噪声不敏感的缺点,而且克服了ICA分析中欠定问题,计算步骤简单,原始信号经过该方法处理后能有效的去除噪声,故障特征更易于提取。仿真与实际结果表明了该方法的有效性和可行性。

2.2 独立分量分析

2.3 虚拟噪声通道

3 基于奇异值分解-独立分量分析的

4 仿真信号分析

4.1 仿真信号

4.2 仿真信号降噪分析

4.3 仿真信号降噪评价结果

5 工程应用

5.1 实测装置与数据采集

5.2 外圈故障分析

6 结 论