基于VSM沉井施工过程的井壁受力实测研究

——以南京沉井式地下智能停车库工程为例

黄铭亮, 张振光, 徐 杰, 姜 弘, 包鹤立, 柳 献, *

(1. 同济大学土木工程学院, 上海 200092; 2. 上海公路桥梁(集团)有限公司,上海 200433; 3. 上海城市基础设施更新工程技术研究中心, 上海 200032;4. 上海市城市建设设计研究总院(集团)有限公司, 上海 200125)

0 引言

近年来,随着汽车保有量和停车泊位缺口的持续增长,“停车难”已成为困扰城市管理的一个民生问题。尤其在老旧城区、建筑密集区,原有停车场无法满足当前及未来的停车需求,且缺乏足够的场地建设传统停车场,因此,向地下发展成了创建高效停车空间的新方案。随着城市发展,地下停车库需求增加,亟需探索一种适于城市中心区建造地下车库的施工方法。

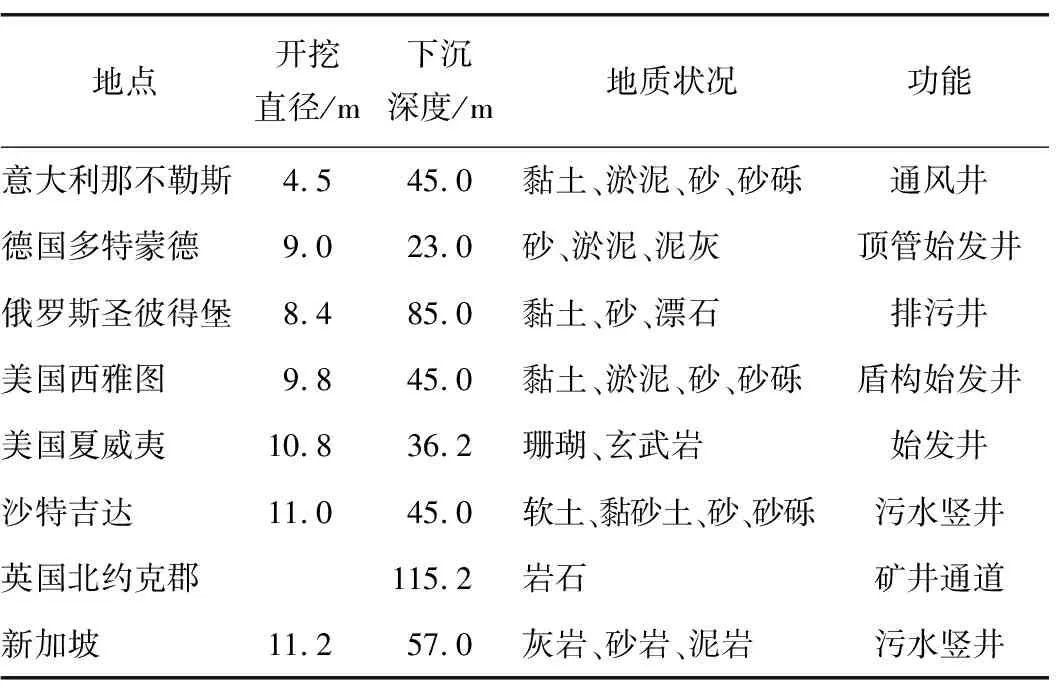

德国海瑞克公司提出了一种适用于复杂拥挤城市环境中的垂直竖井机械化沉井工法——VSM工法[1-2]。VSM工法原理是通过全断面铣挖机向下破碎岩土,泥浆反循环排渣,井口安装续接的井壁跟随掘进机掘进下沉,直至设计深度。该施工技术已在欧洲、中东、美国、新加坡等地区得到应用,累计完成超过80个竖井工程,最大开挖直径为11.2 m,最大下沉深度达115.2 m,最大水下开挖深度达85 m,总计开挖深度超过4 630 m,如表1所示。

表1 VSM工法在国外的工程应用

工程实践表明,VSM工法具有地层适应性广、施工速度快、施工占用场地小、施工精度高和对周边环境影响小等技术优势,可应用到建筑密集区建造竖井车库等城市地下空间开发[3-5],充分利用城市中心区的边角料地块,降低竖井施工对周边环境的影响。

由VSM工法原理可知,此工法属于全断面机械化沉井法凿井施工范畴[6]。传统沉井工法破土排渣效率低、井壁下沉阻力大。VSM工法与传统沉井工法的差异: 一是采用铣削机械的破土效率高; 二是通过壁后泥浆润滑,井壁下沉阻力小,施工过程中还需要通过钢丝绳进行井壁“吊控”,从而实现精准下沉。对于传统沉井施工力学行为的研究主要聚焦于侧壁土压力、侧壁摩阻力、正面下沉阻力和沉井结构受力等方面。如邓友生等[7]对武汉鹦鹉洲长江大桥北锚碇大型桥梁圆形沉井下沉施工过程进行监测,分析了侧壁土压力及结构应力随沉井下沉的变化规律。穆保岗等[8]根据马鞍山长江公路大桥南锚碇大型沉井下沉过程的实时监测数据,分析了大型沉井基础下沉机制和下沉过程中的受力特性。朱劲松等[9]通过现场监测获得了侧壁摩阻力随锚碇沉井下沉深度的变化规律,分析了松弛高度与下沉系数之间的关联性。李孟豪[10]以沪通大桥29#主墩沉井为原型,开展了大比例尺室内模型试验研究,分析了沉井下沉过程中刃脚承载力空间分布特性。

VSM工法在国内尚无工程实践报道,仅有少量文献介绍和研究。例如: 刘芳宇等[4]建立了沉井式预制拼装结构接缝的4环壳-接头模型,得到装配式竖井在运营工况下呈现“圆台”状变形的结论; 卞超等[11]结合VSM工法特点,分析了装配式沉井在下沉过程中的荷载分布模式,得到VSM悬吊力和侧壁摩阻力随沉井下沉的变化规律。此外,国外虽已有一些工程实践,但仅少数学者对VSM工法的施工效益和机械设备改进等进行了研究。

南京沉井式地下智能停车库工程为VSM工法在国内的首次应用,其VSM沉井直径是世界上最大的,外径达到12.8 m,最大开挖深度达68 m。沉井井壁结构的施工受力与施工工艺密切相关。以此工程为背景,开展VSM沉井井壁受力性能现场试验研究,包括对施工过程中所受外部水土荷载、结构主筋应力和井壁(管片)环间压力等进行监测,以掌握竖井施工过程中井壁结构的纵、环向应力响应特征。

1 工程概况

南京市建邺区沉井式地下智能停车库(一期)工程位于建邺区中部,南京儿童医院北侧,东邻宜悦街,道路以东为部队大院,南邻保东路,西侧为环境保护部华东督察局及和熙臻苑,北侧为双闸派出所,其基地平面见图1。

本工程采用VSM工法建设2座全地下沉井式智能停车库,最大开挖深度约68 m,合计车位200个。竖井结构采用预制装配式钢筋混凝土管片进行拼装。

图1 基地平面图

1.1 结构设计概况

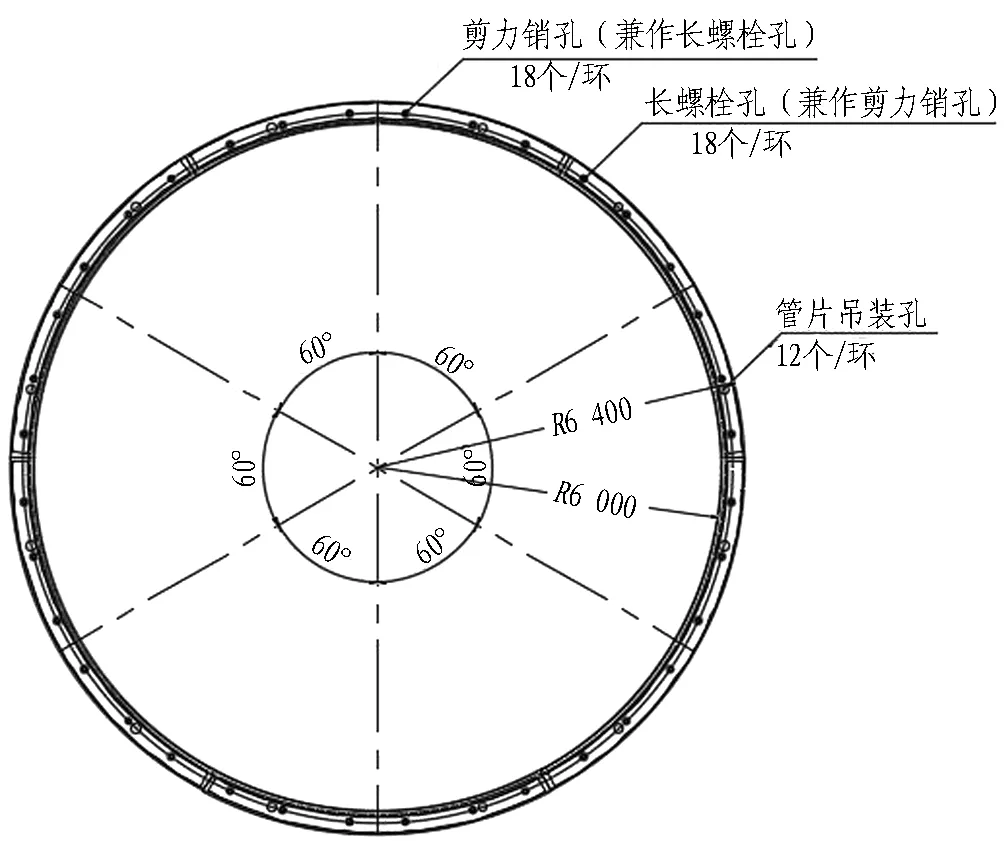

沉井结构断面为圆环状,外径12.8 m,壁厚0.4 m,环宽1.5 m。圆环分为形式完全相同的6块,管片设计将剪力销孔和纵向螺栓孔进行了统一,如图2所示。管片为通用管片设计,即翻转180°后可互换使用。

图2 管片圆环构造图(单位: mm)

管片块与块间用2个M27环向螺栓紧密相连,将螺栓手孔设置于外弧面。管片环与环间用18个M27纵向螺栓和18个剪力销连接。纵向螺栓可使竖井纵向变形控制在防水要求的范围内;剪力销在管片拼装过程中起导向作用,在成井后起抗剪作用。管片采用错缝拼装,相邻环间的旋转角度为20°,如图3所示。

图3 竖井错缝拼装图

1.2 地层条件

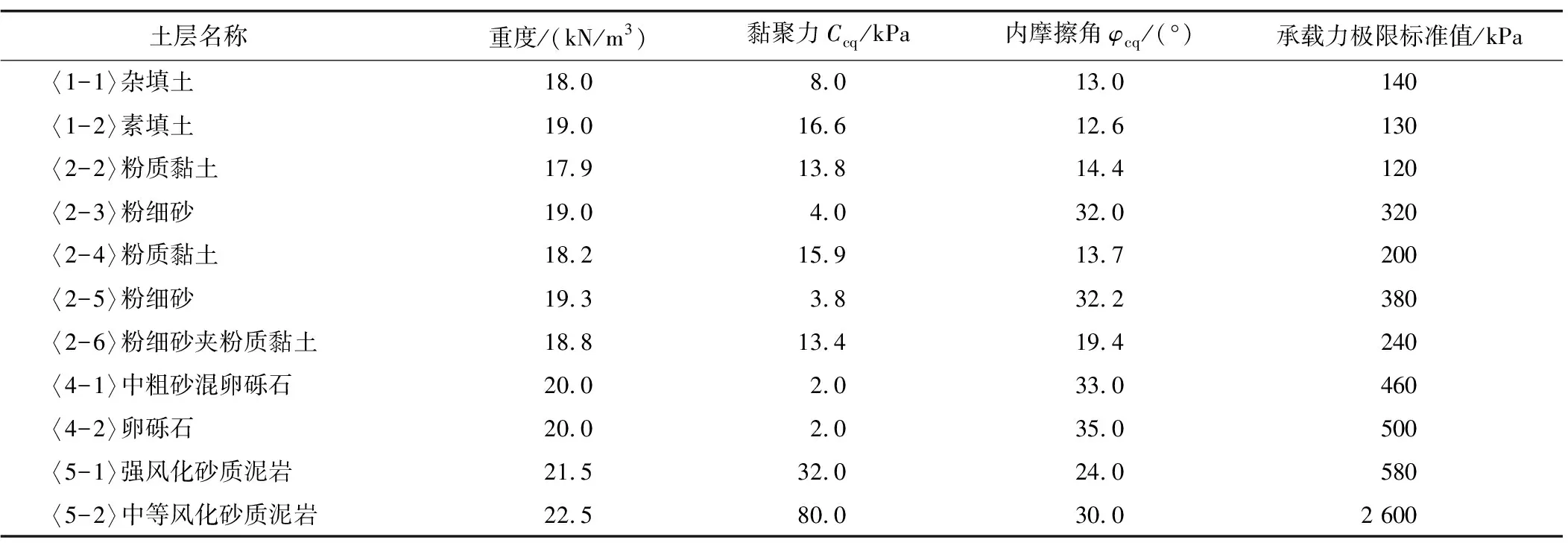

竖井最大开挖深度约68 m,穿越地层按从上到下的顺序大致分为5层(见表2): 1)杂填土层,含杂填土层和素填土层,厚度为2.8~4.2 m; 2)淤泥质粉质黏土层,厚度为2.9~5.2 m; 3)粉细砂层,含粉细砂、粉质黏土、粉细砂夹粉质黏土层,厚度为41.1~43.1 m; 4)卵砾石层,含中粗砂混卵砾石层和卵砾石层,粒径为10~100 mm,局部最大粒径大于100 mm,厚度为7.8~8.5 m; 5)砂质泥岩层,含强风化砂质泥岩层和中等风化砂质泥岩层,遇水软化,岩体基本质量等级为Ⅴ级,厚度为13.9~14.8 m,以中等风化砂质泥岩层作为竖井封底持力层。

表2 地层物理力学参数表

1.3 施工概况

2#沉井施工工序如图4所示,为: 1)场地平整、地层加固; 2)刃脚环施工区开挖,刃脚环施作(现浇); 3)刃脚环脱模,环形圈梁施作(现浇); 4)沉降单元安装,钢绞线连接; 5)撑靴环拼装,VSM主机安装与调试; 6)井内注水,壁后注膨润土泥浆,水下开挖下沉; 7)管片拼装,井筒接高; 8)循环第6)和第7)步骤,直至下沉至设计标高,进行底部扩挖; 9)井壁冲刷,井底清淤; 10)水下封底,壁后泥浆置换; 11)井内抽水,底板施作; 12)封顶环施作,将井筒与圈梁连接成整体。

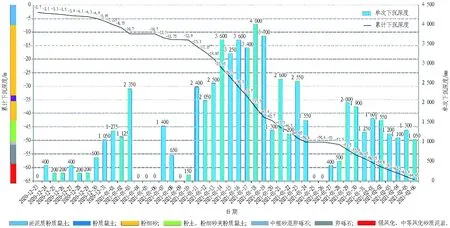

2#沉井施工过程日进度统计如图5所示。2#沉井自2020年12月23日始发试掘进,于2021年2月6日下沉至设计标高,累计下沉深度61.75 m,最大开挖深度67.25 m(含底部扩挖深度2.8 m)。2#沉井平均下沉速度约为1.54 m/d,最快下沉速度为4 m/d,在砂性土层中下沉速度较快,在黏性土层、卵砾石层和泥岩层中下沉速度较慢。

图4 2#沉井施工工序

图5 2#沉井施工过程日进度统计图

2 监测方案及内容

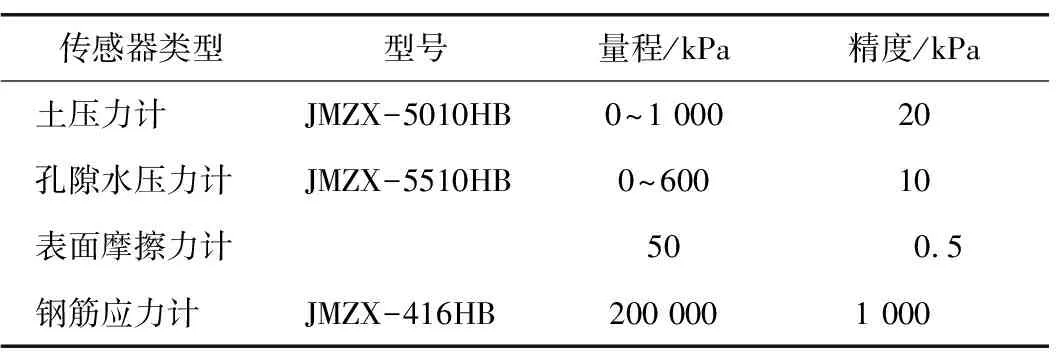

在预制管片内预先埋设传感器和采集模块,数据经由采集模块传输至地面发射机箱,由发射机箱上传至云平台,实现云端数据实时监测与存储。对本工程施工的全过程进行实时监测,监测频率为每5 min 1次,为施工提供数据支持。结合VSM工法特性和工程特点,确定监测内容包括侧壁土压力、侧壁孔隙水压力、侧壁摩阻力、刃脚斜面压力和环向钢筋应力;监测环包括刃脚环、撑靴环(设置VSM主机)、标准环(第5、10、22环)。各监测环测点沿圆周按60°/个均匀布置,如图6所示。传感器参数如表3所示。

图6 监测环测点布置示意图

表3 传感器选型表

2.1 侧壁压力监测

VSM工法采用四周超挖、泥浆套助沉,其侧壁压力作用规律和理论计算方法尚未明确。因此,在管片外弧面安装土压力计,监测井壁在下沉过程中的侧壁压力作用规律,为沉井设计和施工提供数据支持。

2.2 刃脚斜面压力监测

刃脚斜面压力可反映沉井下沉过程中刃脚斜面阻力大小及其分布规律,是确定下沉阻力的关键指标。采用振弦式土压力计对斜面压力进行监测,土压力计表面与刃脚斜面齐平。斜面压力计布置如图7所示。

图7 斜面压力计布置示意图

2.3 侧壁摩阻力监测

侧壁摩阻力是沉井施工的重要参数,施工中采用同济大学自主研发的表面摩擦力计进行监测。表面摩擦力计预埋在管片外弧面,其表面与管片外弧面齐平,可测量井壁所受竖向摩阻力值,如图8所示。

图8 表面摩擦力计

2.4 钢筋应力监测

钢筋应力能直接反映下沉过程中外荷载作用下的沉井结构响应,通过在管片内预埋钢筋应力计对井壁结构应力进行监测。钢筋应力计安装见图9。

图9 钢筋应力计安装图

2.5 环间压力监测

环缝防水设计是装配式竖井设计中的重要一环,通过在标准环管片环面中央布设压力计,以反映井筒竖向应力,为竖井环缝防水设计提供数据支持。环间压力计布置如图10所示。

图10 环间压力计布置示意图

3 监测结果

根据VSM工法特性和工艺流程,施工过程可分为下沉工况和抽水工况。从下沉工况和抽水工况2个方面对VSM沉井施工过程受力特性展开分析,并以第10环为例,分析下沉工况下的监测结果。

3.1 铣挖下沉井壁阶段

3.1.1 侧壁压力

第10环管片于2021年1月14日下沉至圈梁顶面(地表)以下,其侧壁压力时程曲线如图11所示。第10环管片各测点侧壁压力发展趋势基本一致,侧壁压力与下沉深度基本呈线性关系。下沉初期(1月14日—1月16日),沉井姿态良好,井壁四周与外界土体间隙保持均匀,各测点压力值基本一致,第10环管片侧壁压力呈现均匀分布; 1月17日,沉井姿态因侧向超挖量改变而发生变化,井壁四周与外界土体间隙出现差异,侧壁压力呈现不均匀分布; 1月19日后,随着沉井姿态反复调整,各测点间压力差波动变化,压力差值基本保持在40 kPa以内。此外,第10环管片侧壁压力时程曲线在1月24日—1月28日出现2次下降段,与现场VSM主机吊起导致井内外液位降低时间点一致。

图11 第10环侧壁压力时程曲线

综上可知,铣挖下沉阶段VSM沉井侧壁压力与沉井姿态、井内外液位密切相关。

3.1.2 刃脚斜面压力

施工过程中,控制竖向掘进超挖量与单次下沉量相等,故刃脚斜面与下方土体无接触。刃脚环斜面压力时程曲线如图12所示。

图12 刃脚环斜面压力时程曲线

刃脚环各测点斜面压力数据趋势一致,斜面压力与下沉深度基本呈线性变化。各测点数据基本一致,下沉过程中未出现突增现象,说明刃脚下方实现有效超挖,刃脚斜面未与土体直接接触。斜面压力时程曲线存在若干下降段、平滑段和突增段,对应井内液位下降、稳定和上升,说明井内液位变化直接影响刃脚斜面压力。

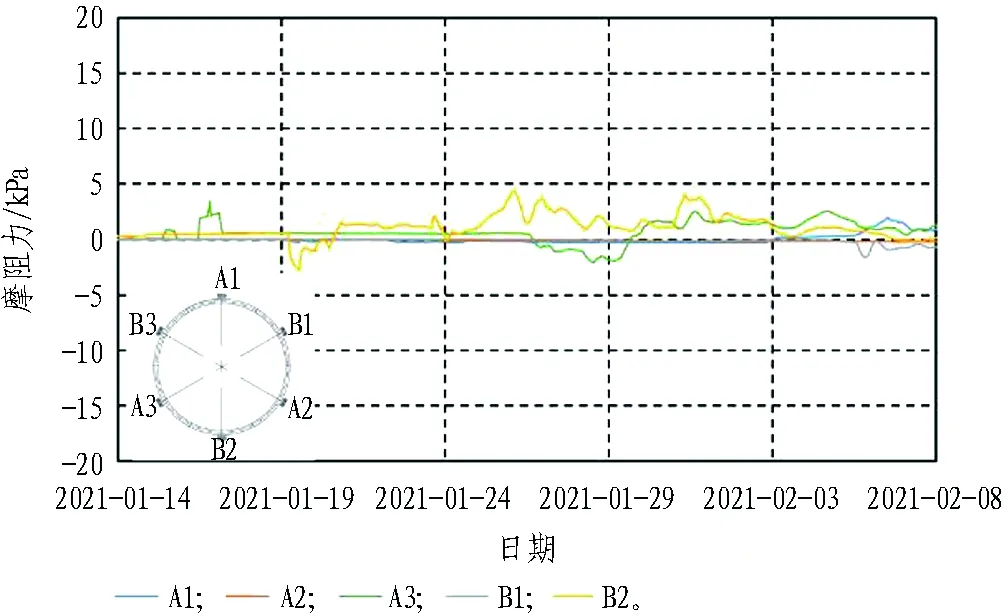

3.1.3 侧壁摩阻力

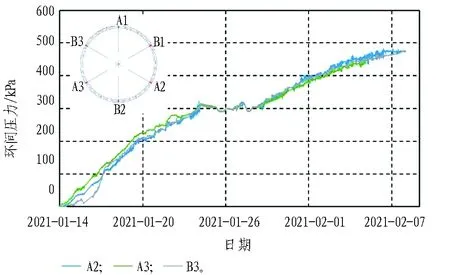

VSM沉井下沉时通过沉降单元将井筒略微上提,导致施工过程中侧壁摩阻力方向产生变化,其时程曲线如图13所示,正值表示摩阻力方向向上,反之向下。

图13 第10环侧壁摩阻力时程曲线

VSM工法采用侧向超挖和膨润土泥浆套助沉,其中膨润土泥浆起到护壁和润滑作用。下沉工况下沉井四周为膨润土泥浆,由于膨润土泥浆的护壁作用,侧壁摩阻力极小。实测结果表明: 在沉井下沉过程中,侧壁摩阻力基本保持在3 kPa以内;当沉井姿态发生变化,井筒局部与外界土体直接接触,但由于膨润土泥浆的润滑作用,侧壁摩阻力增量较小,仍保持在5 kPa以内。

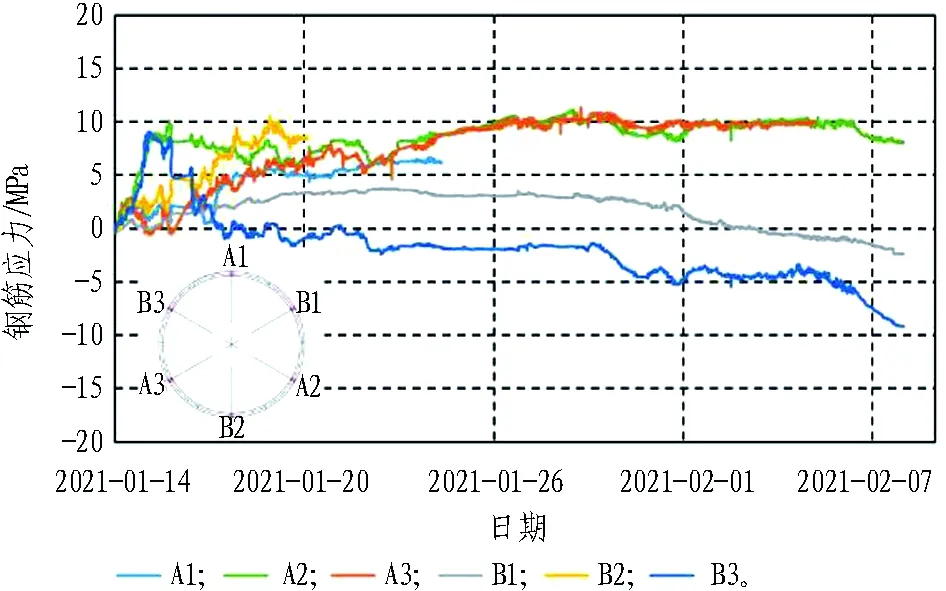

3.1.4 钢筋应力

铣挖下沉阶段,第10环管片内外弧面钢筋应力时程曲线如图14所示,正值为拉应力,负值为压应力。

在第10环管片下沉初期,内外弧面钢筋应力均朝拉应力方向发展,钢筋呈现受拉状态。1月16日后,部分测点钢筋应力时程曲线出现拐点,朝压应力方向发展。以B3测点为例,该处内外弧面钢筋应力发展趋势呈现明显的对称性,内弧面钢筋应力朝压应力方向发展,外弧面反之。整体而言,第10环管片下沉过程中钢筋应力值较小,其中内弧面钢筋应力在-10~15 MPa,外弧面钢筋应力在-10~25 MPa。

综上可知,铣挖下沉阶段,由于井内水压力与井壁压力相互抵消,VSM沉井结构内力较小,钢筋应力水平低;下沉初期,钢筋应力整体呈现拉应力状态,即VSM沉井在内水压力作用下有向外扩张趋势;部分管片内外弧面钢筋应力呈现对称性发展趋势,说明沉井结构部分截面在下沉过程中受弯。

(a) 第10环内弧面钢筋应力

(b) 第10环外弧面钢筋应力

(c) 测点A1、B3钢筋应力

3.1.5 环间压力

下沉阶段,第10环环间压力时程曲线如图15所示。

图15 第10环环间压力时程曲线

下沉初期,由于止水垫设置和拼装误差等因素导致环间未完全压紧,各测点环间压力呈现一定的差值。而随着沉井下沉,环间压力逐渐增大,各测点间压力值趋于一致。实测环间压力值在井内外液位下降时也出现下降,产生该现象的原因为: 外弧面嵌缝防水失效,止水垫的存在导致环间并非完全平面接触,实测环间压力为接触应力与外水压力的合力。

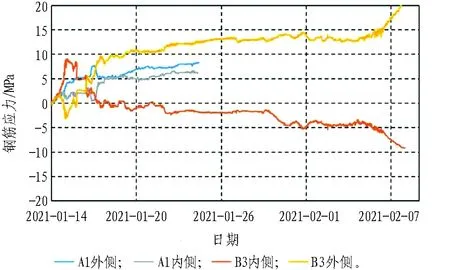

3.2 排浆固壁成井阶段

2#沉井于2021年2月19日—2月25日进行刃脚内壁冲刷、井底泥浆循环清淤等封底准备工作,2月26日进行水下封底,3月2日—3月5日进行壁后泥浆置换,3月7日—3月21日按照“少量多次”原则进行井内抽水。施工过程中传感器丢失较多,第10环仅剩A2管片上测点存活,故以该测点为例,对抽水工况下沉井结构外荷载及内力变化情况进行分析。排浆固壁成井阶段,第10环侧壁压力和钢筋应力时程曲线以及环间压力时程曲线分别如图16和图17所示。

图16 排浆固壁成井阶段第10环侧壁压力和钢筋应力时程曲线

图17 排浆固壁成井阶段第10环环间压力时程曲线

在泥浆置换过程中,测点A2环向钢筋应力与侧壁压力呈现明显的对称性发展,具体表现为: 侧壁压力值随壁后注浆波动增大,钢筋应力朝压应力方向发展;侧壁压力随壁后水泥浆凝结逐渐降低,钢筋应力朝拉应力方向迅速发展。抽水工况下,测点A2环向钢筋应力与侧壁压力同向发展,具体表现为: 内水压下降时,管片向内收缩变形,管片与水泥层接触应力下降,侧壁压力值随之下降,钢筋应力朝压应力方向发展;停止抽水时,钢筋应力保持稳定,最终呈现压应力状态。由此可知,井内抽水工况下,内水压力下降,管片在外荷载作用下向内收缩变形,即管片环向压紧。

泥浆置换过程中,环间压力随壁后注浆波动增大,注浆停止后环间压力保持稳定。环间压力随井内多次抽水逐次增大;停止抽水后,环间压力随水压力消散略有下降,但仍比抽水前压力值高。由此可知,VSM沉井在抽水工况下呈现纵向压紧的响应特征。

综上可知,排浆固壁成井阶段,沉井井壁结构的环向、竖向均呈现压紧响应特征。

4 理论分析

4.1 侧壁压力空间分布规律

VSM沉井采用四周超挖下沉施工,超挖间隙由膨润土泥浆填充,即沉井下沉过程中浸泡在泥浆液中,管片不与外界土体直接接触。因此,沉井侧壁压力理论值即为膨润土泥浆压力。膨润土泥浆液位在施工过程中存在波动,根据施工记录,取其波动0~5 m作为理论计算的上下限,则侧壁压力理论值

(1)

式中:γp为膨润土泥浆重度,取10.5 kN/m3;h为到圈梁顶面距离。

取各监测环多个测点侧壁压力平均值与理论值进行对比。侧壁压力空间分布曲线如图18所示。

图18 侧壁压力空间分布曲线

各监测环侧壁压力曲线发展趋势一致,均随沉井下沉基本呈线性增大,平均值增速在9.95~10.67 kPa/m。各监测环下沉至同一高度时,受注浆压力影响,导致刃脚环侧壁压力值最大,第1环次之,第5环和第10环侧壁压力值相近。因此,在误差允许范围内,可认为同一高度下各监测环实测压力值相同。此外,VSM沉井下沉过程中实测侧壁压力值基本位于理论值上限和下限之间,且其曲线基本与理论值曲线相互平行。综上可知,下沉过程中沉井侧壁压力即为膨润土泥浆压力。

4.2 斜面压力空间分布规律

由3.1.2节可知,本次VSM沉井下沉过程中刃脚斜面未接触下方土体,斜面压力即为井内浆液压力。井内泥浆液位在施工过程中存在波动,根据施工记录,取其波动范围0~2.5 m作为理论计算的上下限,则斜面压力理论值(即井内泥浆压力)

(2)

式中:γw为井内泥浆重度,取10 kN/m3;h为到圈梁顶面距离。

取刃脚环斜面压力实测值与理论值进行对比。斜面压力空间分布曲线如图19所示。

图19 斜面压力空间分布曲线

实测结果显示,斜面压力值随沉井下沉基本呈线性增大,增速为8.92~10.91 kPa/m。在沉井下沉过程中,实测值与理论值空间曲线基本保持平行,实测值整体位于理论值上下限之间,实测值与理论值下限较为接近。VSM沉井刃脚斜面压力与井内浆液压力接近,说明在超挖条件下刃脚下沉阻力为井内浆液浮力。

4.3 侧壁摩阻力空间分布规律

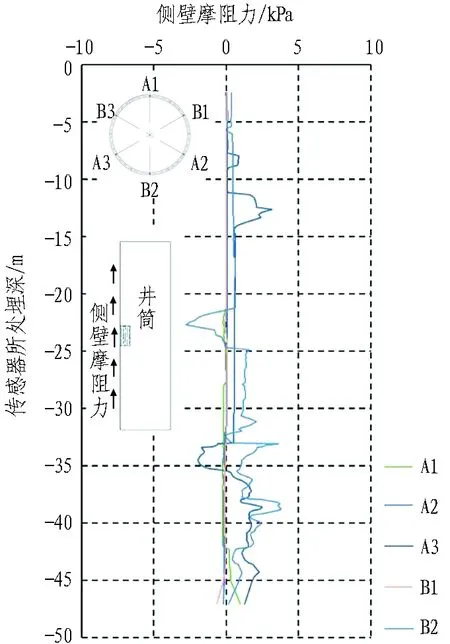

第10环管片下沉工况下侧壁摩阻力(竖向)空间分布曲线如图20所示。

图20 侧壁摩阻力空间分布曲线

实测结果表明,在膨润土泥浆护壁作用下,沉井在下沉过程中不与外界土体直接接触,侧壁摩阻力值较小,基本在3 kPa内;在-10 m,沉井姿态发生变化,侧壁摩阻力在局部区段有所增大,是井壁与土体直接接触导致,但摩阻力值仍较小,基本小于5 kPa。

根据文献调研,膨润土泥浆剪切强度τ一般小于1 kPa,且除极高压强条件外该剪切强度不会有较大影响。结合本工程实际情况(VSM沉井四周均为膨润土泥浆)和实测侧壁摩阻力数据可知,下沉工况下侧壁摩阻力值与膨润土泥浆的剪切强度τ接近。

4.4 管片内结构应力响应分析

根据4.2节可知,斜面压力实测值为井内静水压力,从而可反算得到第10环管片所受内水压力。标准环受荷作用如图21所示。

图21 标准环受荷作用示意图

以第10环为例,将监测得到的时程曲线数据转换为空间曲线,对竖井下沉过程中所受侧壁土压力及内、外弧面钢筋应力进行对照分析,如图22所示。

(a) 侧壁压力

(b) 内弧面钢筋应力

(c) 外弧面钢筋应力

监测结果显示: 在0~-13 m,内水压力大于井壁压力,在内水压力作用下,管片具有向外扩张的趋势,环向钢筋受拉;在-13~-35 m,内水压力与井壁压力差保持稳定,管片环向钢筋保持受拉状态;在-35 m,沉井姿态有所调整,各测点间压力差出现变化,结构受弯矩作用,环向钢筋应力发展趋势发生变化,部分管片内、外弧面钢筋应力反向发展。整体而言,由于内水压力与井壁压力相互抵消,第10环在下沉过程中结构内力较小,环向钢筋应力水平较低,其中内弧面钢筋应力值基本在-10~15 MPa,外弧面钢筋应力值在-10~25 MPa。

综上分析,第10环管片在下沉过程中,在内水压力作用下,管片具有向外扩张的趋势;下沉过程中,内水压力与井壁压力相互抵消,且两者压力差保持稳定,结构内力平稳保持在低水平状态;当侧壁压力分布随沉井姿态变化而变化时,管片受到弯矩作用。

4.5 管片环间压力分布分析

以圈梁顶面为零点,绘制环间压力空间分布曲线,如图23所示。

图23 环间压力空间分布曲线

实测结果表明,第10环各测点环间压力发展趋势一致,环间压力随沉井下沉逐渐增大。下沉初期,环间未压紧; 而随环间压力增大,各测点在不同下沉深度依次压紧,环间压力值趋于一致,环间压力分布均匀。

4.6 悬吊力理论分析

井筒在整个施工过程中由沉降单元提住,通过调节沉降单元悬吊力实现精准放沉。下沉工况沉井竖向受力示意如图24所示。其荷载间关系为:

T=G+GVSM-F浮-f。

(3)

式中:T为悬吊力;G为井筒自重;GVSM为主机自重,为已知量;F浮为浆液浮力,按阿基米德公式计算得到,取浆液液位保持在圈梁顶面以下2 m;f为侧壁摩阻力,按1 kPa均匀分布进行计算。

因此,可由式(3)计算得到悬吊力T的理论值。井筒在下沉前需对井筒进行“上提”操作,从而下沉工况下侧壁摩阻力正负交替(定义侧壁摩阻力向上为正,向下为负)。因此,摩阻力向上时计算得到理论悬吊力下限,反之则得到理论悬吊力上限。

图24 下沉工况沉井竖向受力示意图

悬吊力空间分布曲线如图25所示。悬吊力实测值基本位于理论值上下限之间,两者发展趋势基本一致,且悬吊力实测值与理论悬吊力上限值相近,-20 m以后误差在10%以内。因此,在误差允许范围内,可通过该方法估算下沉阶段沉降单元悬吊力。

图25 悬吊力空间分布曲线

单次下沉初始,由于“上提”操作,侧壁摩阻力方向向下,此时下沉阻力为浆液浮力与悬吊力之和。其中悬吊力占比随沉井下沉逐渐降低,从87.5%降至65.8%。下沉力为井筒自重与侧壁摩阻力之和,侧壁摩阻力占比随下沉深度增加而上升,从3.2%增至8.8%。下沉过程中,侧壁摩阻力方向向上,此时下沉阻力为浆液浮力、悬吊力与侧壁摩阻力之和,侧壁摩阻力占比随下沉深度增加而上升,从3.3%增至9.6%,悬吊力占比从83.8%降至52.9%。由上述分析可知,VSM沉井侧壁摩阻力在施工中方向反复变化,影响下沉阻力值。

5 结论与讨论

本文以南京市建邺区沉井式地下智能停车库(一期)工程为背景,对VSM沉井施工全过程的井壁受力和结构响应规律展开实测研究,得到以下结论:

1)铣挖下沉井壁阶段,VSM沉井井壁浸泡在膨润土泥浆中,侧壁压力为膨润土泥浆压力,与下沉深度呈线性相关; 此外,侧壁压力分布模式与沉井姿态密切相关,若沉井姿态良好,则井壁与四周土体间隙均匀,侧壁压力均匀分布。

2)铣挖下沉井壁阶段,VSM沉井刃脚斜面压力与井内浆液压力接近,刃脚下沉阻力为井内浆液浮力。

3)VSM沉井在膨润土泥浆的护壁作用和润滑作用下,侧壁摩阻力与膨润土泥浆的剪切强度值接近,单位摩阻力值基本小于3 kPa。

4)下沉过程中,井内泥水压力和井壁压力相互抵消,井壁结构应力值较小,环向钢筋应力水平较低,在-10~20 MPa内;在内水压力作用下,第10环的环向钢筋呈现受拉状态,管片呈向外扩张趋势特征; 特征抽水工况下,沉井井壁结构的环向、竖向均呈现压紧响应特征。

5)下沉初始,侧壁摩阻力方向向上,下沉阻力实测值基本等于悬吊力与浆液浮力之和;下沉过程中,摩阻力向下,摩阻力与下沉阻力之比随下沉深度增加而增大,从3.3%增至9.6%。

本文以现场监测数据为依据,简析了VSM沉井结构在施工过程中的力学行为特征。后续将从理论分析和数值模拟方面入手,对VSM沉井结构运营阶段受力特征、特殊环管片施工力学行为展开深化研究。