制浆麦渣颗粒燃料的成型特点及燃烧特性研究

侯慧敏 杨桂花 林兆云 刘昭祥 蒋启蒙 陈嘉川

(齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室/制浆造纸科学与技术教育部重点实验室,山东济南,250353)

我国生物质资源储量巨大,其中潜在可作为能源利用的生物质折合为标准煤约4 亿t,其充分利用将对解决我国的能源问题具有重要意义,并可缓解当前严重的环境污染问题[1-2]。传统生物质均呈无规则松散状,但压缩成型后具有密度大、体积小的特点,便于贮存、运输和利用[3]。生物质成型技术已成为能源转型的一种新途径[4]。

造纸行业存在严峻的纤维原料短缺问题,使非木材纤维原料的高效利用变得尤为重要。但在非木材纤维制浆过程中会产生大量固废和废液,存在利用率较低、回收困难等问题,会造成资源浪费并影响生态环境。如麦草备料工段、制浆工段、原料的筛选除尘预处理工段中会产生大量固体废弃物(如麦草废渣等),制浆过程中会产生成分复杂和难降解的有机废液[5]。目前造纸废水的处理方式有碱回收[6]、膜处理[7]、絮凝沉淀[8-9],酸化[10]及生化处理[11]等方法。以上处理方法虽然处理效果较好,但存在投资大、成本高和难回用等问题。

本研究以备料工段废弃物麦草废渣和制浆过程产生的废液为原料,采取液压成型方法,研究麦渣粒径大小及废液添加量对麦渣颗粒燃料的成型效果及燃烧性能的影响,为生物质基颗粒燃料的工业化应用奠定基础。

1 实 验

1.1 实验原料

本实验所用麦渣和制浆废液取自山东某造纸厂备料工段废弃物;黏合剂羧甲基纤维素(黏度2500~4500 mPa·s)购自阿拉丁试剂(上海)有限公司。

1.2 实验方法

1.2.1 麦渣颗粒燃料的制备

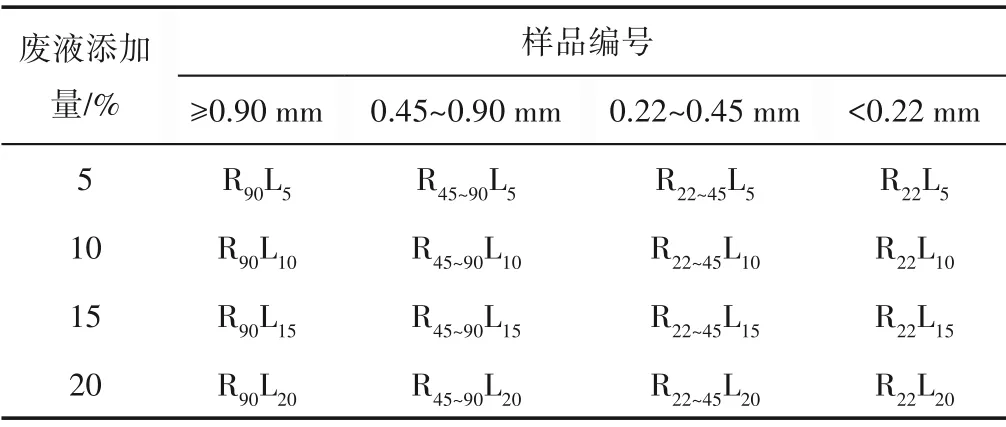

将麦渣用20~60 目标准筛网进行筛分,得到≥20目(0.90 mm)、20~40 目(0.45~0.90 mm)、40~60 目(0.22~0.45 mm)、<60 目(0.22 mm)4 种不同粒径大小的麦渣级分,分别记作R90、R45~90、R22~45和R22,将其放入60℃烘箱中干燥备用。

将相对于麦渣质量5%、10%、15%和20%的废液分别添加至不同粒径的麦渣中,并在上述麦渣和废液混合体系中分别加入相对于麦渣质量3%的羧甲基纤维素粉末作黏合剂,充分混合均匀后得到不同粒径和废液添加量的麦渣/废液混合物,各混合物样品分别记为L5、L10、L15和L20,将其转入自封袋中平衡水分2 h。然后称取1 g 麦渣/废液混合物加入到定制套筒中(见图1),并用油压机在10 MPa 条件下保持3 min。最后将压制的不同粒径和废液添加量的麦渣颗粒燃料存放于温度为15~20℃和相对湿度30%~40%的环境中平衡水分。对不同条件下制备的麦渣颗粒燃料样品进行了编号,样品编号见表1。

1.2.2 麦渣颗粒燃料性能表征

(1)密度

采用数显游标卡尺对麦渣颗粒燃料从不同位置测量3 次高度后取平均值,用精确度为0.0001 g 的电子天平称量后,计算麦渣颗粒燃料的密度。

(2)工业分析

工业分析包括水分、挥发分、灰分及固定碳的测定。参照GB/T 28731—2012,将单个麦渣颗粒燃料置于全自动工业分析仪(鹤壁市汇发仪器仪表有限公司,HFGF-5000)已预先灼烧至质量恒定的坩埚中,打开氮气阀并调节气流为0.30~0.40 MPa,测定水分和挥发分,待测定挥发分结束后,关闭氮气,打开氧气,调节气流为0.30~0.40 MPa,测定灰分。固定碳由系统按照“固定碳等于总质量减去水分、挥发分和灰分”自动计算得出。

表1 麦渣颗粒燃料样品编号Table 1 Sample number of wheat residue fuel particles

图1 生物质颗粒成型模具Fig.1 Biomass pellet molding mold

(3)热值

按GB/T 30727—2014,将单个麦渣颗粒燃料称量后(精确至0.0001 g)置于全自动量热仪(鹤壁市汇发仪器仪表有限公司,ZDHW-5)的不锈钢坩埚中,将其放在氧弹中心电极卡槽内,镍铬丝卡在氧弹上,棉线系于镍铬丝中间并将样品放在棉线另一头上方,用注射器向氧弹中加入10 mL 去离子水,拧紧氧弹后缓慢充入纯氧(纯度≥99.999%)至(3.00±0.20)MPa,保持8~10 s,将装好样品充氧后的氧弹放入全自动量热仪中点火测试,测试结果以J/g 计。测试过程中不使用助燃剂,每个条件下测试3个样品,最后结果取平均值。

(4)抗跌碎性

参照BS DD CEN/TS 15210-1-2006[12]中方法,将麦渣颗粒燃料从1.83 m高处无初速度释放,重复2次后计算跌落后质量与初始质量之比,得到抗跌碎性(%)。

(5)抗压强度

采用电子万能试验机(济南文腾试验仪器有限公司,WDW-10E)对麦渣颗粒燃料进行抗压强度的测定。将麦渣颗粒燃料放置于试验机测试平台中心,将试验机上压板调至距样品2~3 mm 位置,然后控制上压板以1.00 mm/min 速度压紧麦渣颗粒燃料,记录麦渣颗粒燃料破碎时的压力,测定结果以MPa 计。

2 结果与讨论

2.1 麦渣原料分析

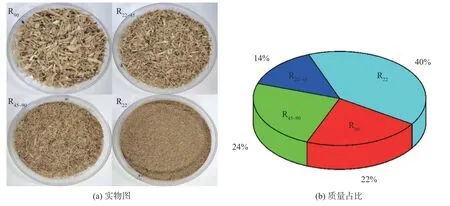

图2 为筛分后不同粒径麦渣实物图和质量占比图。由图2 可知,R90、R45~90和R22~45的质量占比相对较小,分别占麦渣总质量的22%、24%和14%,R22占比最大为40%,主要原因是麦草原料本身携带较多尘土、砾石等密度较大的杂质所致,而较大粒径范围麦渣质量占比相对较小是由麦渣本身密度较小、较松散的特性决定的。

2.2 表观分析

图3 为不同粒径和废液添加量下麦渣颗粒燃料成型效果图。由图3 可知,麦渣颗粒燃料的高度随麦渣粒径减小逐渐降低,表面更加光滑平整。R90麦渣颗粒燃料高度最高为8.57 mm;R45~90和R22~45麦渣颗粒燃料高度在5.70~6.61 mm 之间,较R90麦渣颗粒最大高度降低了22.87%~33.49%,麦渣颗粒燃料结构较R90麦渣颗粒燃料更加致密;R22麦渣颗粒燃料高度最大为5.03 mm,较R90麦渣颗粒染料最大高度降低了41.31%,颗粒表面光泽度更好、结构更加紧实。当麦渣颗粒燃料质量和压力一定时,不同粒径的麦渣颗粒燃料的变形程度不同,且粒径越小的麦渣颗粒燃料其延伸率较大,压缩较为紧密,即高度减小;反之,粒径越大的麦渣颗粒燃料其相互接触不紧凑,充填程度较差,麦渣颗粒燃料高度相对较大。此外,在麦渣颗粒燃料粒径相同的情况下,L10麦渣颗粒燃料高度整体小于L5、L15和L20颗粒燃料高度,压缩成型效果更好。这是因为当废液添加量较少时,废液起到润滑剂的作用,会增大麦渣与麦渣之间的流动性,使麦渣更好地结合在一起。当麦渣内部及表面的水分在受到外力挤压时,废液能够起到黏合剂的作用,与麦渣中的糖类或果胶类物质形成混合胶体,使得麦渣颗粒燃料内部结合更加紧密。废液过量会导致多余水分附着在麦渣原料表面形成水膜,使粒子之间过于润滑,无法嵌合,造成麦渣颗粒燃料成型质量差。

2.3 废液添加量和麦渣粒径对麦渣颗粒燃料密度的影响

图2 不同粒径麦渣实物图和其质量占比图Fig.2 Physical diagram of wheat residue with different grain sizes and its mass proportion diagram

图3 不同粒径和废液添加量下麦渣颗粒燃料成型效果Fig.3 Molding effect of wheat residue pellet fuel with different particle sizes and different amount of waste liquid

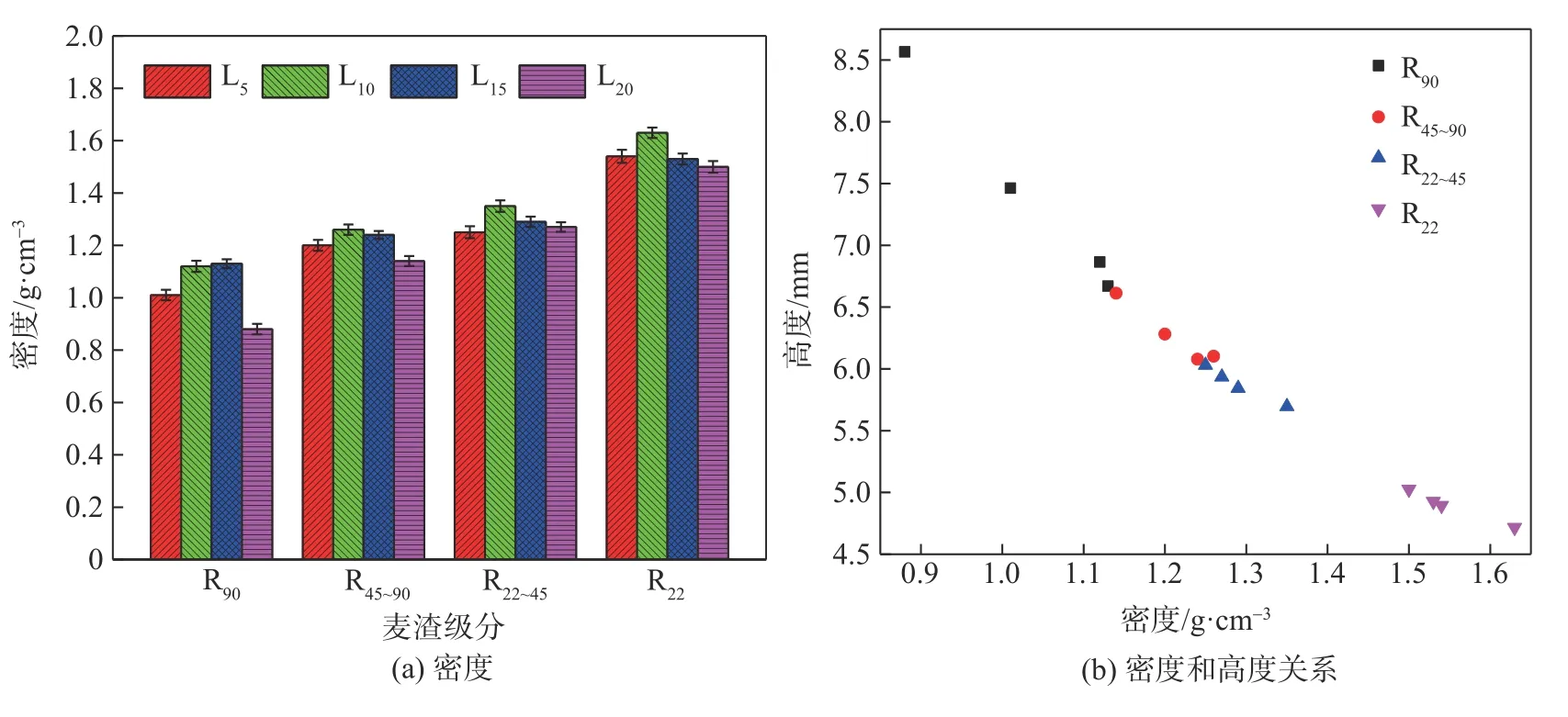

图4(a)为废液添加量和麦渣粒径对麦渣颗粒燃料密度的影响。由图4(a)可知,随着废液添加量的增加,麦渣颗粒燃料密度先增大后减小。在麦渣颗粒燃料成型过程中,废液添加量过低时麦渣粒子之间不能较好地紧密黏合[13],使麦渣颗粒燃料密度较小(R90L5麦渣颗粒燃料密度为1.03 g/cm3);提高废液添加量不仅可以促进麦渣与麦渣之间的滑动,减小内部结构的空隙和孔洞,软化原料,更有利于增强麦渣与麦渣之间的黏结作用和成型效果(R45~90L10麦渣颗粒燃料密度为1.23 g/cm3,高出SS 187120 标准中规定的0.11 g/cm3)[14]。但过高的水分含量会导致在压力作用下颗粒层之间形成水膜,多余废液被挤出,破坏了粒子之间的黏结作用,导致生物质颗粒成型后较易松散或难以成型[15-16]。此外,在一定废液添加量条件下,麦渣颗粒燃料密度均随粒径的减小而增大,R22麦渣颗粒燃料密度最大;R22~45麦渣颗粒燃料次之,密度为1.16~1.30 g/cm3;R90颗粒燃料密度最小,密度仅为0.85~1.15 g/cm3。原因是粒径较大时,颗粒之间存在较大骨架形成空隙,粒子之间无法较好填充,使颗粒密度较低;粒径减小,微粒比表面积增加,粒子之间接触面积增大,使黏结作用增强,麦渣颗粒燃料成型效果更好[17],R22~45或R22颗粒燃料密度均达到SS 187120 标准要求(大于1.12 g/cm3)[14]。图4(b)为麦渣颗粒燃料密度和高度的关系。由图4(b)可知,麦渣颗粒燃料密度越大则高度越小,这是因为颗粒燃料所使用的麦渣质量相同,粒径越小挤压成型过程中粒子之间的填充越充分,使其挤压变形越严重,高度越小。

2.4 废液添加量和麦渣粒径对麦渣颗粒燃料抗跌碎性的影响

抗跌碎性的强弱会直接影响颗粒燃料在储存和运输过程中的形貌及结构。图5为废液添加量和麦渣粒径对麦渣颗粒燃料抗跌碎性的影响。由图5可知,实验制备的麦渣颗粒燃料抗跌碎性均可达到DB 11/T 541—2008 行业标准要求(抗跌碎性≥95%),且随废液添加量的增加呈现先增大后减小的趋势,L10颗粒燃料抗跌碎性最强为99.70%~99.84%。与密度结果一致,麦渣颗粒燃料抗跌碎性随麦渣粒径的减小而增强[18]。R22麦渣燃料颗粒在L5、L10和L15条件下抗跌碎性均高于99.81%,原因是麦渣颗粒密度越大,粒子之间结合力越强,抗冲击性能就越强[19-20]。

2.5 废液添加量和麦渣粒径对麦渣颗粒燃料抗压强度的影响

图4 废液添加量及粒径对麦渣颗粒燃料密度的影响及其密度与高度的关系Fig.4 Effect of waste liquid addition amount and particle size on density of molded particles and the relationship between density and height

图5 不同麦渣粒径及废液添加量下麦渣颗粒燃料抗跌碎性分析Fig.5 Analysis of crumpling resistance of samples under different grain size of wheat residue and amount of waste liquid

抗压强度作为评价生物质成型颗粒燃料的一项重要物理性指标,代表着颗粒燃料在贮存或运输过程中上层样品重力作用或挤压于下层样品时的抗破碎性,是颗粒燃料破裂前所能承受力的最大阈值。表2为废液添加量和麦渣粒径对麦渣颗粒燃料抗压强度的影响。由表2可知,L10和L15麦渣颗粒燃料抗压强度范围为58.1~111.5 MPa,L20的麦渣颗粒燃料抗压强度迅速下降至46.0~95.3 MPa。在相同废液添加量下,麦渣颗粒燃料的抗压强度随着麦渣粒径的减小而增大,R22颗粒燃料抗压强度最大为124.1 MPa,原因在于粒径越小,颗粒之间的接触面积越大,增强了麦渣颗粒燃料之间的黏结力,使抗压强度提高[21-22]。

2.6 废液添加量和麦渣粒径对麦渣颗粒燃料挥发分、灰分和固定碳的影响

图6 为废液添加量和麦渣粒径对麦渣颗粒燃料挥发分、灰分和固定碳的影响。由图6可知,麦渣粒径大小对其颗粒燃料挥发分、灰分和固定碳均有较大影响,最大变化值分别为42%、49%和6%左右,而废液添加量的影响较小,相应变化值分别为2%、2%和0.5%。R90麦渣颗粒燃料挥发分含量为74.89%~78.30%,R22麦渣颗粒燃料挥发分含量为34.4%~36.3%,较R90麦渣颗粒燃料降低了约52%~56%。R90麦渣颗粒燃料灰分含量为11.1%~15.1%,能够达到GB/T 15224.1—2018 中低灰煤的标准,但R22麦渣颗粒燃料灰分含量最高达60.8%,这是由于造纸原料麦草本身在收获、运输和储存等过程中携带的杂质造成的,对燃料的热值产生不利的影响。因此,在利用麦渣制备生物质成型颗粒之前要对其进行预处理,以减小因灰分过大而导致燃料质量的下降程度。结果还显示,固定碳和粒径之间的关系与挥发分和粒径之间的关系类似,随着粒径的减小固定碳呈现先缓慢下降后急剧减小的趋势,R22颗粒燃料固定碳含量仅为3.6%~4.2%。

表2 废液添加量及麦渣粒径对麦渣颗粒燃料抗压强度的影响Table 2 Effect of waste liquid addition amount and grain size of wheat residue oncompressive strength

2.7 废液添加量和麦渣粒径对麦渣颗粒燃料热值的影响

图6 废液添加量及麦渣粒径对麦渣颗粒燃料挥发分、灰分及固定碳的影响Fig.6 Effect of the amount and particle size of waste liquid on volatile,ash and fixed carbon

图7 为废液添加量和麦渣粒径对麦渣颗粒燃料热值的影响。如图7所示,麦渣颗粒燃料的热值随粒径的减小而下降,R90和R45~90麦渣颗粒燃料的热值随着废液添加量增加先增大后减小,R22~45麦渣颗粒燃料的热值随废液添加量的增加逐渐下降,R22麦渣颗粒燃料的热值受废液添加量影响较小。R90麦渣颗粒燃料热值最大为14928~16383 J/g,R45~90麦渣颗粒燃料热值为13655~14807 J/g,R22颗粒燃料整体热值发生急剧下降,仅为7322~7387 J/g,这是因为大粒径麦渣中已基本筛分去除掉粉尘及无机矿物,可燃成分居多;随麦渣粒径的减小,原料中的粉尘及无机矿物含量占比增加,不可燃成分增加,造成颗粒燃料热值降低[23]。因此,粒径小且含杂质较多的原料不利于制备生物质颗粒燃料。

图7 废液添加量及粒径对热值的影响Fig.7 Effect of waste liquid addition amount and particle size on calorific value

3 结 论

3.1 麦渣颗粒燃料密度、抗跌碎性和抗压强度整体随粒径的减小而增大,粒径为0.22 mm 的麦渣颗粒燃料密度最大为1.63 g/cm3,抗跌碎性最大99.93%,抗压强度最大为124.1 MPa,颗粒物理成型效果好,但此时麦渣颗粒燃料的热值较低为7386.9 J/g,灰分较高为60.8%,燃烧性能差。

3.2 麦渣颗粒燃料的密度和抗跌碎性均随废液添加量的增加先增大后减小,挥发分、固定碳、灰分和热值受废液添加量影响较小,较优麦渣颗粒燃料制备条件为粒径0.45~0.90 mm,废液添加量为10%,此条件下的麦渣颗粒燃料(R45~90L10)同时具有较优的物理特性和燃烧特性。R45~90L10麦渣颗粒燃料的密度为1.26 g/cm3,抗跌碎性为99.77%,挥发分为68.42%,固定碳为9.09%,灰分为22.38%,热值为14807 J/g。