电磁加热技术在橡胶硫化工艺中的应用研究

赵 荣

(衡水中铁建工程橡胶有限责任公司,河北 衡水 053000)

近年来,我国橡胶工业发展迅速[1-2],对橡胶制品的加工工艺技术和产品品质要求愈发严格。在橡胶制品生产过程中,模压硫化是对产品外观及性能产生显著影响的一道工序[3],因此对硫化相关工艺和设备的研究与提升是许多橡胶制品生产企业的关注点。

电磁加热技术(也称诱导加热技术)具有较高的加热效率以及无明火和非接触加热等优点[4-5],目前许多领域都十分重视其研究和应用。电磁加热技术是利用电磁感应原理将电能转换为磁能,即电磁场的磁力线通过导电金属材料时产生无数小涡流,从而使金属材料内部产生磁场,导致金属原子间发生剧烈的摩擦,由于是金属材料本身发热,电能与磁能的转换率可达95%以上[6]。当电磁加热技术应用于橡胶硫化模具的加热时,可以从根本上解决橡胶制品硫化过程中的能量耗损大、生产效率低和环境温度升高等问题。

全球变暖问题突显和环保政策日益加严使得国内橡胶制品行业朝着绿色化、高效率化和高质量化方向发展。部分企业从橡胶制品的硫化工艺及设备改进角度出发,将电磁加热技术用于硫化工艺以作为节能降耗的一种重要手段。

本工作针对橡胶模压硫化工艺的硫化模具加热,阐述普通加热硫化工艺存在问题和电磁加热硫化工艺的优点,并对电磁加热硫化工艺与普通加热硫化工艺橡胶支座进行抗压性能和抗剪切性能试验,以期为设计高效和环保的硫化工艺提供新思路。

1 硫化工艺的评价

1.1 普通加热硫化工艺

不同橡胶制品的硫化工艺要求不同,因而形成了不同的硫化加热方式。最为常见的硫化加热方式是通过中间介质(例如热板和导热油)实现热传导,即先对中间介质进行加热使其达到设定温度,然后通过中间介质与硫化模具接触,以热传导的方式使硫化模具中的橡胶材料升温至设定温度而完成硫化。普通加热硫化工艺的缺点如下。

(1)能量损耗大和效率低。目前普通加热硫化工艺的热传导路线是:平板硫化机热板→模具上、下模板→模具中模板→橡胶材料上、下表面→橡胶材料侧面,从而实现对橡胶材料的全面加热。但由于模具为金属材质,其在进行热传导时,热源纵向存在的能量损耗和热量散失,会降低橡胶制品的硫化加工效率,为了不影响橡胶制品的性能,硫化时间需延长[7],这变相浪费了人力和物力。

(2)环境温度上升。由于硫化机热板和硫化模具持续向环境中散发热量,导致工作环境温度升高。尤其夏季,即使企业已经采用了常规的风冷和水冷等降温措施,仍然不能有效控制工作环境温度,工人极易产生疲劳、中暑等情况,对生产造成不利影响,同时由于降温和环保设备的运行也会加大车间液压站压力。

(3)硫化机维护的压力大。目前在各大橡胶企业中电加热平板硫化机被广泛使用[8],其工作时发热元件温度高达300 ℃,如果加上温度控制系统灵敏度低,硫化机会因温度过高而损坏,这会导致硫化机维修频率过高和成本加大。

(4)橡胶制品的硫化均匀性差。采用平板硫化机进行橡胶制品硫化,其发热元件产生的热量通过热板向硫化模具进行纵向传导时,不能同步加热整个硫化模具,致使橡胶制品不同部位的硫化温度存在显著差异[9],这会影响橡胶制品的硫化均匀性和性能稳定性。

1.2 电磁加热硫化工艺

电磁加热技术早已用于金属材料的热处理和家用电器等中[10-11],近期则已将其应用于橡胶制品的硫化节能改造中。对硫化模具进行电磁加热可实现对橡胶制品硫化的加热控流目的,其原理为利用硫化模具先形成磁场,然后磁场作用于硫化模具内部的加劲钢板,再利用加劲钢板自身发热对橡胶材料进行加热,同时加劲钢板辅助硫化模具隔磁保温。电磁加热硫化工艺的优点如下。

(1)设备(包括硫化模具)的使用寿命长。电磁加热硫化工艺是通过电磁线圈缠绕在硫化模具外壁或者镶嵌于硫化模具内壁而进行加热的方式,由于线圈本身产生热量极为有限,很少发生损坏,因此电磁加热设备的使用寿命长,其投入生产后维护费用较低。

(2)设备安全可靠。由于在硫化模具夹层中加入隔磁材料以隔绝磁场[12],致使热量聚集于橡胶制品,不会辐射到环境中,硫化模具表面温度得到有效控制,生产安全性提高。

(3)高效节能。电磁加热技术是将加热体内部原子直接感应生热和立体循环加热,其加热效率高[13],显著缩短加热体升温时间。一般而言,电磁加热硫化工艺的硫化模具预热时间比普通加热硫化工艺的硫化模具缩短约60%,生产效率提高约40%。

(4)准确控温。电磁加热系统中线圈发热量极小,热阻滞小和热惯性低,橡胶制品不同部位的硫化温度差异较小,可实现对橡胶制品硫化温度的精准控制[14],明显改进橡胶制品质量。

(5)橡胶制品的性能稳定性好。电磁加热硫化模具能够有效地利用热能,使得橡胶制品在模具内受热均匀,避免了硫化模具在纵向的能量损耗,橡胶制品的性能稳定性改善。

(6)改善工作环境。电磁加热硫化工艺采用内热方式[15],热能集中作用于橡胶制品,辐射到环境中的热量能得到有效控制,使硫化工作区域温度降低,有利于保障操作工人的健康和安全。

2 结果与讨论

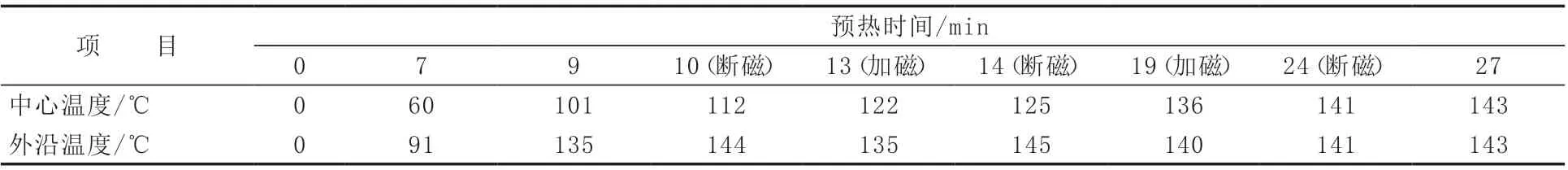

将某规格橡胶支座作为研究对象,为其设计了电磁加热硫化模具(电磁线圈置于硫化模具内腔),在硫化模具空载时进行试验,获得有效的电磁加热温度控制方案,即充分利用电流温控箱准确调节硫化模具合模时对橡胶制品的加热温度。橡胶支座电磁加热硫化模具的预热时间与温度,如表1所示。

从表1可以看出,电磁加热硫化模具的预热时间为27 min时,中心和外沿温度均达到预计温度143 ℃。而普通加热硫化模具温度升至143 ℃需要1~1.5 h。

表1 橡胶支座电磁加热硫化模具的预热时间与温度Tab.1 Preheating time and temperatures of electromagnetic heating vulcanization mold of rubber bearing

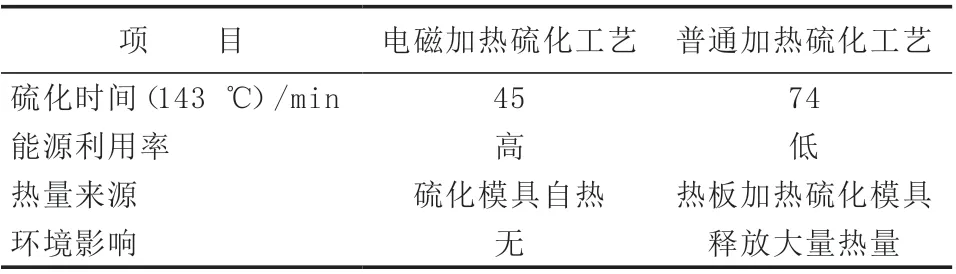

采用电磁加热硫化工艺和普通加热硫化工艺制备橡胶支座的工艺特性如表2所示,橡胶支座的外观如图1所示。

从表2可以看出,与普通加热硫化工艺相比,电磁加热硫化工艺的能量利用率高,原因是硫化模具通过自身加热产生热量。

表2 电磁加热硫化工艺和普通加热硫化工艺制备橡胶支座的工艺特性Tab.2 Process characteristics of rubber bearings prepared by electromagnetic heating vulcanization process and ordinary heating vulcanization process

从图1可以看出,与普通加热硫化工艺橡胶支座相比,电磁加热硫化工艺橡胶支座的表面更为光滑、平整和均匀,即电磁加热硫化工艺不仅有效消除橡胶支座的外观缺陷、提高表面质量,而且还减少胶边产生,从而降低生产成本、缩短生产周期和提高生产效率[16-17]。

电磁加热硫化工艺和普通加热硫化工艺橡胶支座的抗压性能如图2所示,σ为压应力,ε为累计压缩应变。

从图2可以看出,1#—4#普通加热硫化工艺橡胶支座的σ-ε曲线杂乱交叉,即1#—4#橡胶支座的抗压性能波动较大,而5#和6#电磁加热硫化工艺橡胶支座的σ-ε曲线基本平行,且斜率相对稳定,即5#和6#电磁加热硫化工艺橡胶支座的抗压性能波动较小。

电磁加热硫化工艺和普通加热硫化工艺橡胶支座的抗剪切性能如图3所示,τ为剪切应力,γ为累计剪切应变。

从图3可看出,1#/1#,2#/2#和4#/4#普通加热硫化工艺橡胶支座组合的τ-γ直线斜率相差较大,即1#,2#和4#橡胶支座的抗剪切性能波动较大,而4#/5#和4#/6#普通加热硫化工艺/电磁加热硫化工艺橡胶支座组合及5#/6#电磁加热硫化工艺橡胶支座组合的τ-γ直线斜率相近,即包含5#和6#电磁加热硫化工艺橡胶支座的组合的抗剪切性能较稳定。

3 结论

对于橡胶制品硫化,电磁加热硫化工艺充分解决了普通加热硫化工艺能量损耗大以及橡胶制品硫化时间长、硫化均匀性和性能稳定性差等问题,能满足橡胶行业越来越高的环保要求。