光催化耦合三维电化学反应器再生活性炭

王艳艳,李金成,宋 双,越楚遥,石志慧,赵宝秀

(青岛理工大学 环境与市政工程学院,山东 青岛 266033)

活性炭因其比表面积大、吸附能力强、孔隙率高及表面活性位丰富等特点,在水处理中被广泛应用于除臭、脱色和去除难降解有机物等,是一种易于使用的广谱型吸附材料。但活性炭的再生目前仍存在着能耗高、操作复杂、需要异地输送等问题,导致再生成本较高。此外,未经再生的饱和活性炭常会产生二次污染。

饱和活性炭常用的再生方法主要有热再生、生物再生、微波再生、电化学再生和光催化再生等。再生时一般伴随着污染物的脱附和分解过程,其中热再生虽然再生率高,但会有15%左右的炭损耗,并且能耗高。生物再生的效果通常取决于吸附污染物类型,使用范围有限。近年来,电化学再生和光催化再生技术日益引起人们的关注,ACUÑA-BEDOYA等采用掺硼金刚石(BDD)阳极电化学再生饱和活性炭,24 h时的再生率达到76%左右。一般单一的电催化再生需要使用价格昂贵的高氧吸电位阳极,导致处理费用过高。而单一的光催化再生技术则存在着光生空穴-电子对的复合率高、无法直接作用于孔隙内部的问题,故催化效率低、再生时间长。

三维电化学反应器常将活性炭作为颗粒电极使用。研究发现,电场的极化作用能够促进活性炭的吸附与再生。庄毅璇等的研究也验证了这个结论。但在三维电化学反应器中,活性炭表面吸附的有机物被有效去除后,使得活性炭表面与其内部的有机物产生浓度差,基于吸附平衡原理,活性炭内部的有机物转移至其表面,最终实现活性炭再生。

本研究采用价格低廉的TiO/Ti电极作为光催化氧化阳极,将三维电化学反应与光催化氧化反应进行耦合,形成光催化耦合三维电极反应器再生(光电耦合再生)工艺,利用光催化、电化学氧化、产生·OH和HO的间接氧化等多重作用提高活性炭的再生率。

1 实验部分

1.1 试剂和仪器

实验所用试剂均为分析纯。

椰壳粒状活性炭:购自平顶山市新之原活性炭有限公司,10目~20目,碘值≥1 000 mg/g,灰分≤5%,强度≥95%,填充密度0.45~0.55 g/mL。

L5S型紫外-可见光分光光度计:上海精科仪器设备有限公司;NICOLET iS10型傅里叶变换红外光谱仪:美国FEI公司;SSA-4000型孔径及比表面积分析仪:北京彼得奥电子技术有限公司;Vario EL Cube 型元素分析仪:艾力蒙塔贸易有限公司;FEI Nova Nano SEM450型场发射电子扫描显微镜:美国FEI公司。

1.2 饱和活性炭的制备

将新鲜的活性炭置于去离子水中浸泡24 h,加热煮沸15 min后洗至液体澄清,再用去离子水洗至中性,置于恒温干燥箱内烘干12 h,作为初始活性炭。将25 g初始活性炭置于500 mL质量浓度为12 000 mg/L的苯酚溶液中,以120 r/min的速率在恒温振荡器中26 ℃条件下振荡24 h,使苯酚在活性炭上达到吸附平衡。经检测,此时活性炭的吸附量约为117 mg/g。将吸附饱和后的活性炭过滤,放入恒温干燥箱内,在40 ℃条件下干燥24 h,作为实验用饱和活性炭。

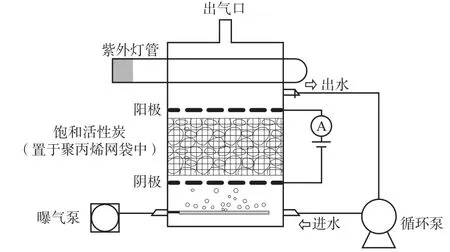

1.3 实验装置

光电耦合再生实验装置示意见图1。由图1可见:光催化耦合三维电化学反应器为圆柱结构,直径100 mm,由下至上分别为进水进气区、光电耦合再生区和光催化反应区;阳极采用自制的TiO/Ti光催化阳极(多孔Ti片经阳极氧化法在表面形成一层TiO纳米管),阴极采用多孔石墨板,电极面积66.9 cm,间距40 mm,饱和活性炭放入聚丙烯网袋后置于阳极和阴极之间;反应器顶部设置紫外灯管,功率10 W,波长254 nm,紫外灯距催化阳极15 mm。反应器采用间歇运行方式,外设蠕动泵进行水流循环,循环流速为47 mL/min。反应器下部采用曝气盘进行曝气,曝气流量控制为2.5 L/min。

图1 光电耦合再生实验装置示意

1.4 实验方法

将25 g饱和活性炭置于反应器中,加入700 mL电解液,开启循环泵,接通电源,同时开启紫外灯。控制不同的再生时间、电解液种类和浓度、电压等参数,获得相应条件下的再生活性炭。定时取样,测定再生液的苯酚质量浓度等参数,以评价活性炭再生过程中有机物的降解情况。再生活性炭用去离子水冲洗,在40 ℃恒温干燥箱中干燥24 h。

按照与1.2中所述的相同过程进行再生活性炭的再饱和,测定其饱和吸附量,按式(1)计算活性炭的再生率。

式中:为活性炭再生率,%;为再生活性炭的饱和吸附量,mg/g;为初始活性炭的饱和吸附量,mg/g。

1.5 表征和分析方法

采用SEM观察再生前后活性炭的形貌结构;采用BET表征再生前后活性炭的孔结构。

采用紫外分光光度法测定苯酚的质量浓度。

2 结果与讨论

2.1 再生前后活性炭的表征

2.1.1 活性炭的孔隙结构

据文献报道,电化学再生过程对活性炭的孔隙结构会有一定的破坏作用,导致孔隙的分布和形态发生变化,比表面积也会发生变化。为比较光电耦合再生与电化学再生对活性炭孔隙结构的影响,采用SEM对初始活性炭、电化学再生活性炭以及光电耦合再生活性炭的表面孔隙结构进行了观察比较,结果见图2。

由图2a可见,初始活性炭具有清晰的孔隙形状,孔隙分布均匀,形状多为长条形,具有从大孔到微孔的各种孔隙,介孔的直径约为2~50 nm,微孔的直径约为1~2 nm,并且从大孔的纵深方向可以看到在活性炭内部也分布着以微孔为主的各种孔隙。由图2b可见,电化学再生活性炭表面微孔出现明显的堵塞现象,导致微孔的分布变得模糊不清,同时部分大孔之间出现了贯通和坍塌,在大孔的纵深方向也同样看到微孔明显出现了堵塞,这表明电化学再生并不能很好地脱附活性炭微孔表面吸附的苯酚,尤其是微孔不能有效恢复,这可能是电化学再生效果较差的主要原因。而由图2c可见,光电耦合再生活性炭的表面虽然也有轻微的孔隙坍塌,但活性炭表面和纵深处的微孔得到明显恢复,微孔分布清晰,但与初始活性炭比较,微孔直径明显增大,10~20 nm的介孔分布明显增多,这导致再生后的比表面积降低,吸附效果下降。

图2 不同方式再生前后活性炭的SEM照片

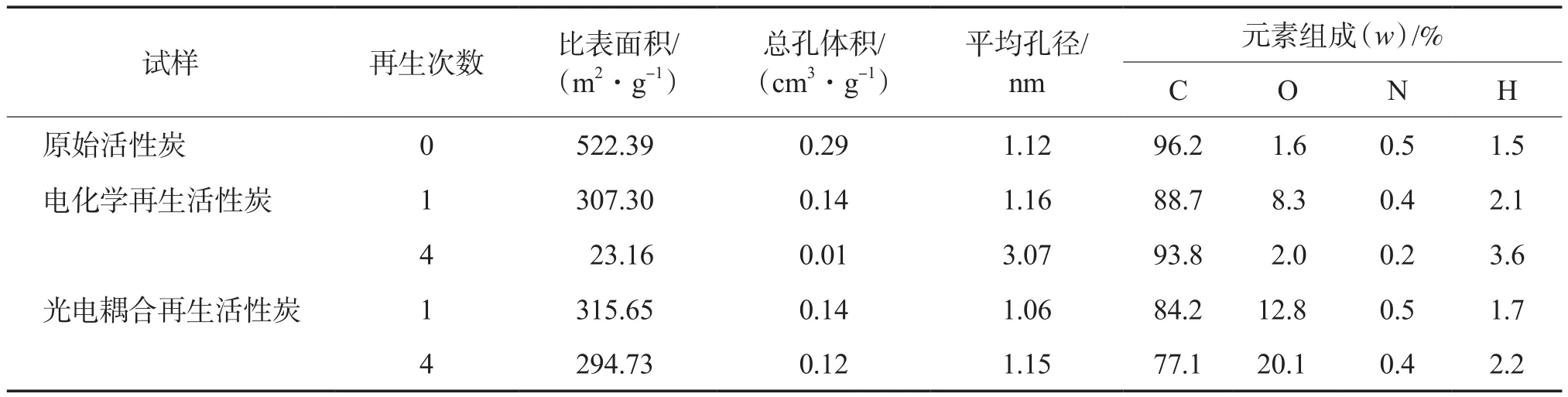

2.1.2 活性炭的孔结构参数

活性炭再生前后的孔结构参数和成分分析见表1。由表1可知:光电耦合再生会造成活性炭的比表面积下降,其中第1次再生后的下降幅度最大,达到39.65%,但循环再生后,比表面积的下降幅度则相对变缓,如第4次再生后相对于第1次再生的比表面积下降只有约7%;总孔体积的变化也是如此;但再生后的平均孔径则出现增大的趋势,且电化学再生后的平均孔径增大幅度是光电耦合再生的近3倍。上述现象表明,电化学再生和光电耦合再生一定程度上都会破坏原活性炭的微孔分布及孔径大小,导致内部的部分孔隙相互打通,增大了平均孔径,同时使孔体积有所增加,但光电耦合再生对活性炭孔隙结构的破坏程度明显低于电化学再生。

表1 活性炭再生前后的孔结构参数和成分分析

由表1中活性炭再生前后的成分分析可知,光电耦合再生的活性炭随着再生次数的增加,活性炭表面O含量逐渐增加,N和H的含量基本稳定,这表明再生过程中活性炭表面吸附的苯酚会被氧化分解,从而引起C和O的含量发生变化。

2.2 影响活性炭再生率的因素

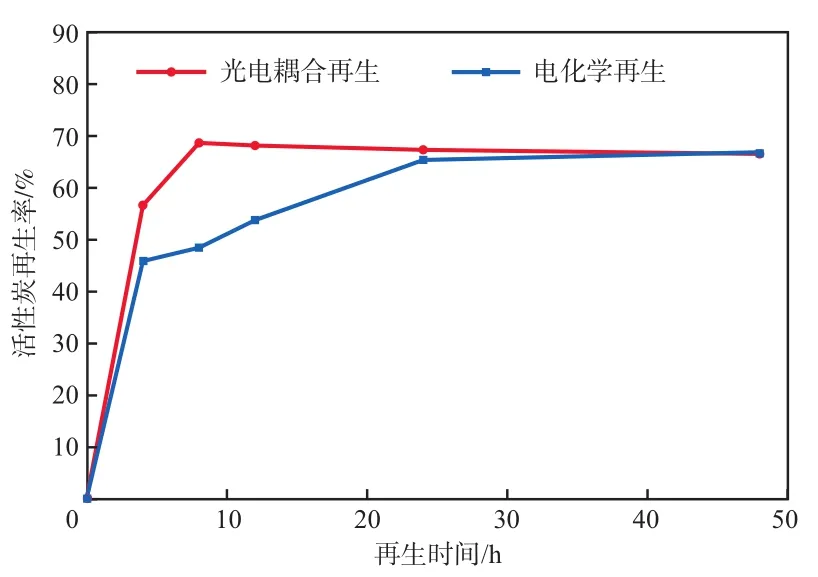

2.2.1 再生时间的影响

在NaCl溶液质量分数为2.0%、电压为8 V的条件下,考察再生时间对活性炭再生率的影响,结果见图3。由图3可知:光电耦合的活性炭再生率在8 h内快速上升,8 h时达到最大,继续延长时间则再生率出现缓慢下降,48 h时达到66.53%,下降幅度为2.16%;而单一电化学再生的活性炭再生率在24 h内都呈上升趋势,在24~48 h内基本保持不变,且最终效果与光电耦合再生相当。可见,光电耦合再生具有短时间内再生速度快的优势,更适于工业化应用。

图3 再生时间对活性炭再生率的影响

再生时间过长时光电耦合再生效果略有下降,可能是由于光电催化氧化作用较强,导致苯酚被氧化成大量小分子的有机中间产物,这些产物通常具有极性,很容易在活性炭表面再次吸附,使活性炭再生率略有下降。

2.2.2 电解质种类及浓度的影响

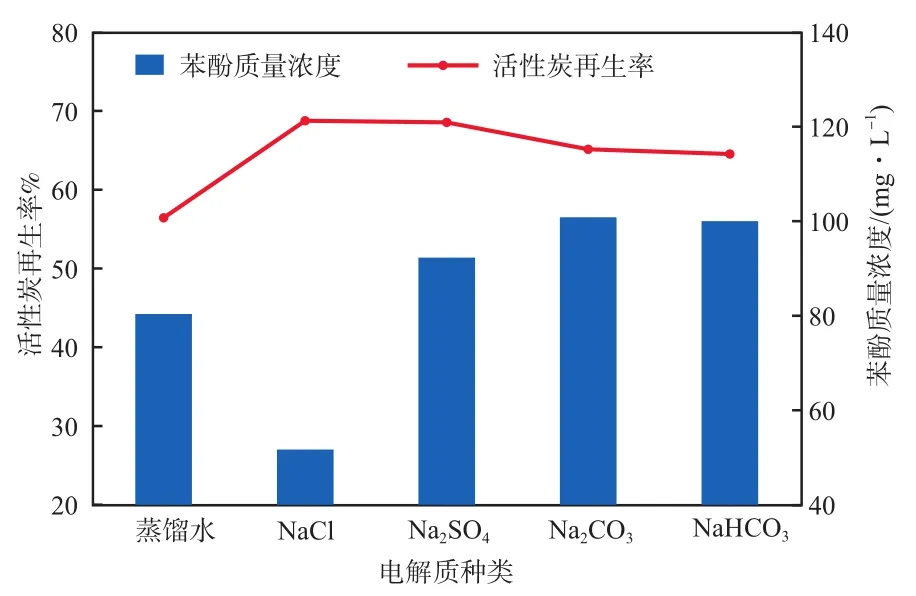

为提高电流效率,电化学反应器中常需加入一定浓度的电解质如NaCl、NaSO等,以增强导电性。在再生时间为8 h、电压为8 V、电解质质量分数为2.0%的条件下,考察不同电解质种类对活性炭再生率及苯酚质量浓度的影响,结果见图4。由图4可知,采用NaCl或NaSO作为电解质的活性炭再生率高于NaCO和NaHCO。反应结束后,以NaCl为电解质时再生液中残余苯酚的质量浓度为51.68 mg/L,排放的废液浓度最低,远低于NaSO为电解质时的92.28 mg/L。故选择NaCl作为电解质。

图4 电解质种类对活性炭再生率及苯酚质量浓度的影响

电解质为NaCl时再生液中残余的苯酚含量最低,一方面是由于Cl离子在阳极会氧化生成Cl,Cl水解产生的HClO具有很强的氧化性能;另一方面可能是因为HClO分子较小,能进入到活性炭孔隙的深处,对吸附的苯酚等其他有机物进行氧化,因此使活性炭的再生效果更好。

电解质浓度也是影响电化学再生性能的一个主要因素,选择质量分数分别为0.5%、1.0%、2.0%和3.0%的NaCl溶液作为电解液,活性炭再生率依次为66.27%、76.54%、68.70%和66.80%。1.0%()NaCl溶液的再生效果最好,这与文献报道电解质浓度为2%()时效果最佳的结论不同,其原因可能是由于光生电流的存在增强了电流的传导作用,但此方面的机理仍需进一步的深入研究。

2.2.3 电压的影响

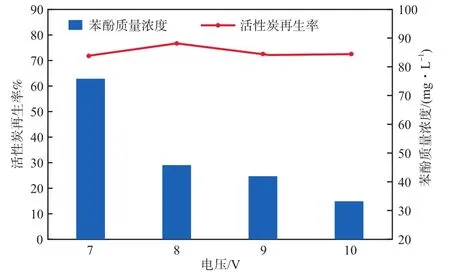

在光电耦合再生过程中,施加的外部电压会影响电流效率和相应的电极反应。本研究中的外加电场一方面促进了光生电子-空穴对的有效分离,提高了光催化效率,另一方面电压也会影响阳极Cl和阴极HO的生成程度。

在再生时间为8 h、1.0%()的NaCl溶液为电解液的条件下,考察电压对活性炭再生率及再生液苯酚质量浓度的影响,结果见图5。由图5可知,外加电压对活性炭再生率影响不大,这可能是由于饱和活性炭作为三维电化学反应器的颗粒电极,其再生过程主要是通过活性炭表面极化后的电化学反应来完成的,主电极表面的电化学反应相对影响较小,因此当满足活性炭表面极化后,再增加电压则对活性炭的再生率影响不大。但随着电压的增大,再生液中苯酚含量逐渐降低,表明电压对活性炭脱附到电解液中的苯酚的氧化分解具有很大的影响,电压升高会加速电化学氧化和光催化氧化反应,因此使再生液中苯酚的浓度逐渐降低。

图5 电压对活性炭再生率及再生液苯酚质量浓度的影响

2.3 再生次数对活性炭再生率的影响

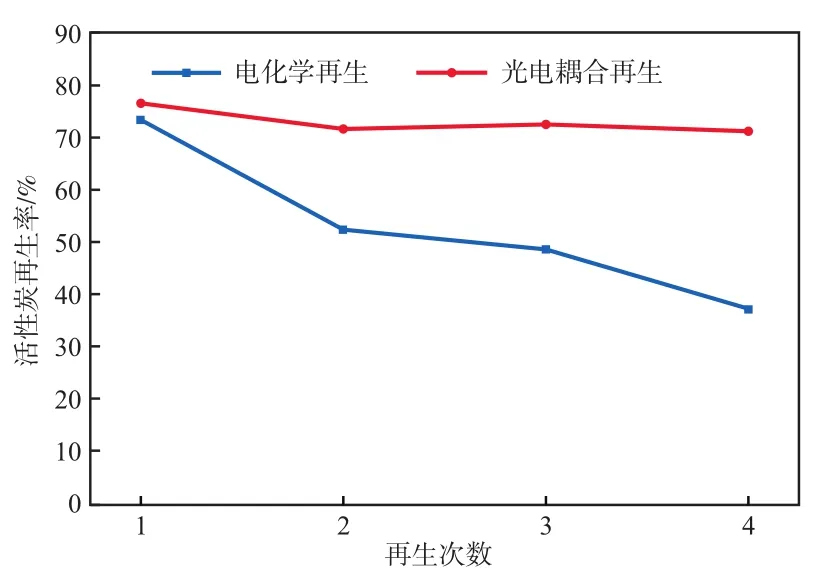

在再生时间为8 h、1.0%()的NaCl溶液为电解液的条件下,考察不同再生方式下再生次数对活性炭再生率的影响,结果见图6。由图6可知:随再生次数的增加,光电耦合的再生率较为稳定,始终高于70%,第4次重复光电耦合后活性炭再生率仍能达到71.20%,相对于初次再生仅下降约5.2个百分点;而电化学的再生率随着再生次数的增加显著下降,第2次的再生率已不足60%,重复再生4次后已低于40%。故光电耦合再生效果明显优于电化学再生。

图6 再生次数对活性炭再生率的影响

2.4 经济分析

在最佳实验条件下,光电耦合对饱和活性炭的再生率为76.54%。本工艺单位电耗为0.81(kW·h)/kg,电成本费用按青岛市工业用电价0.72元/(kW·h)计算为5.76元/kg;饱和活性炭再生消耗NaCl的费用为0.42元/kg;活性炭再生处理中烘干、冲洗等处理的费用约为3~5元/kg。最终成本合计9~11元/kg,表明活性炭的光电耦合再生在经济上是可行的。

3 结论

a)利用TiO/Ti光催化阳极构建的光催化耦合三维电化学反应器能有效再生苯酚饱和的活性炭。光电耦合再生对活性炭表面的孔隙结构破坏程度较小,微孔的恢复程度较高,再生后的比表面积和孔体积略有下降,孔径略有增大;而电化学再生则显示微孔具有明显的堵塞现象。

b)当再生时间为8 h、1.0%()的NaCl溶液为电解液、电压为8 V时,活性炭再生率达76.54%。

c)活性炭经过4次重复光电耦合再生后,再生率仍能达到71.20%。

d)与电化学再生相比,光电耦合再生具有再生速度快、再生液残留的苯酚浓度低、再生效果稳定、循环使用次数多的特点。